1.工装准备

各责任人根据工艺安排分工完成各项准备工作:班长(即“加工部经理”)指导并管理整个车间;实践委员(即“CNC技术主管”)分发刀具、工件及其他附件给线长;劳动委员(即“生产主管”)检查现场6S状况及设备点检卡的填写情况;线长将刀具、坯料等分发给线内各小组组长;组长合理安排好组内成员的分工,开机检查机床是否正常,检查刀具、夹具及附件等是否齐全。

2.操作演示

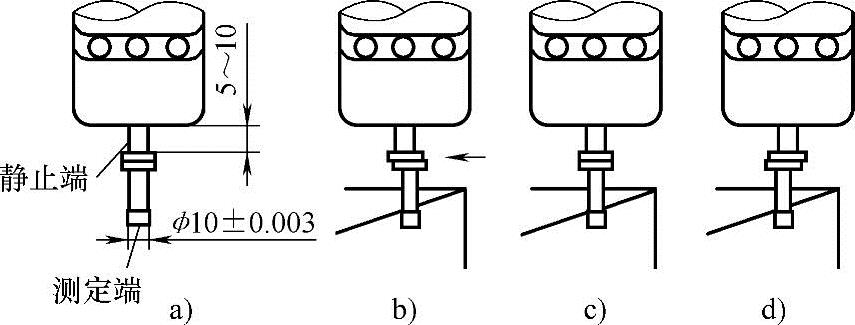

(1)偏心式寻边器对刀 图2-9所示为偏心式寻边器,也叫分中棒,利用离心力的原理工作,可用于确定工作坐标系及测量工件长度、孔径、槽宽等。它分为夹持端(静止端)和测定端,中间用弹簧连接。偏心式寻边器对刀示意图如图2-10所示,使用时通过刀柄将寻边器夹持在机床主轴上,测定端处于下方,将主轴转速设定在400~600r/min的范围内,将测定端与工件端面相接触且逐渐逼近工件端面,测定端由摆动逐步变为相对静止,如图2-10b、c所示,此时采用微动进给,直到测定端重新产生偏心为止,如图2-10d所示。反复操作几次,定位精度可控制在0.005mm以内。当测定端相对静止(不产生摆动),换算测定端的直径,就能确定工件的位置。

图2-9 偏心式寻边器实物图

图2-10 偏心式寻边器对刀示意图

具体对刀操作步骤与试切法对刀相似,但使用寻边器时,不会损伤工件已加工表面,适合精加工对刀,同时不受材料的导电性限制,适合各种非金属材料。但是由于使用离心力原理,对刀时必须起动机床主轴。对刀时主轴转速不宜过高,超过600r/min时,受偏心式寻边器自身结构影响,误差较大。另外,由于对刀过程中的测定端的摆动是靠操作者目测来确定,因此对操作者有一定的经验要求。光电式寻边器比偏心式寻边器适用于更高精度的场合。

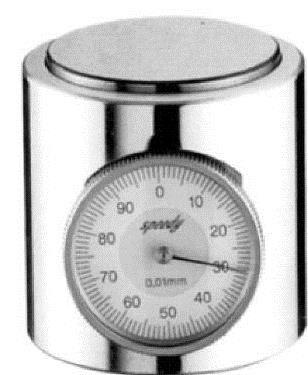

(2)机械式Z轴设定器对刀 图2-11所示为机械式Z轴设定器。对刀时要依靠一只百分表,通过刀具对对刀面有一定的下压力,读取表的指针所指数值来对刀。这种方法需要人为看表来读数,人离机床距离较近,安全方面不可靠,而且对刀时一旦过冲,压力过大,百分表会损坏。对刀精度为0.005~0.01mm。

图2-11 机械式Z轴设定器

对刀过程如下:

1)将加工所用刀具装上主轴;

2)将Z轴设定器(或固定高度的对刀块)放置在工件上平面上;(https://www.xing528.com)

3)快速移动主轴,让刀具端面靠近Z轴设定器上表面;

4)改用微调操作,让刀具端面慢慢接触到Z轴设定器上表面,直到其指针指示到零位或对刀器发光;

5)记下此时机床坐标系中的Z1值;

6)工件坐标系原点在机械坐标系中的Z坐标值为

Z1-Z轴设定器的高度

3.零件加工实践

各小组组长负责合理分工,严格按照操作规程实施项目案例的实践操作,充分发挥团队协作精神,以饱满的情绪投入零件加工环节,并填写好零件加工实践报告单。零件加工实践报告单见附录B。

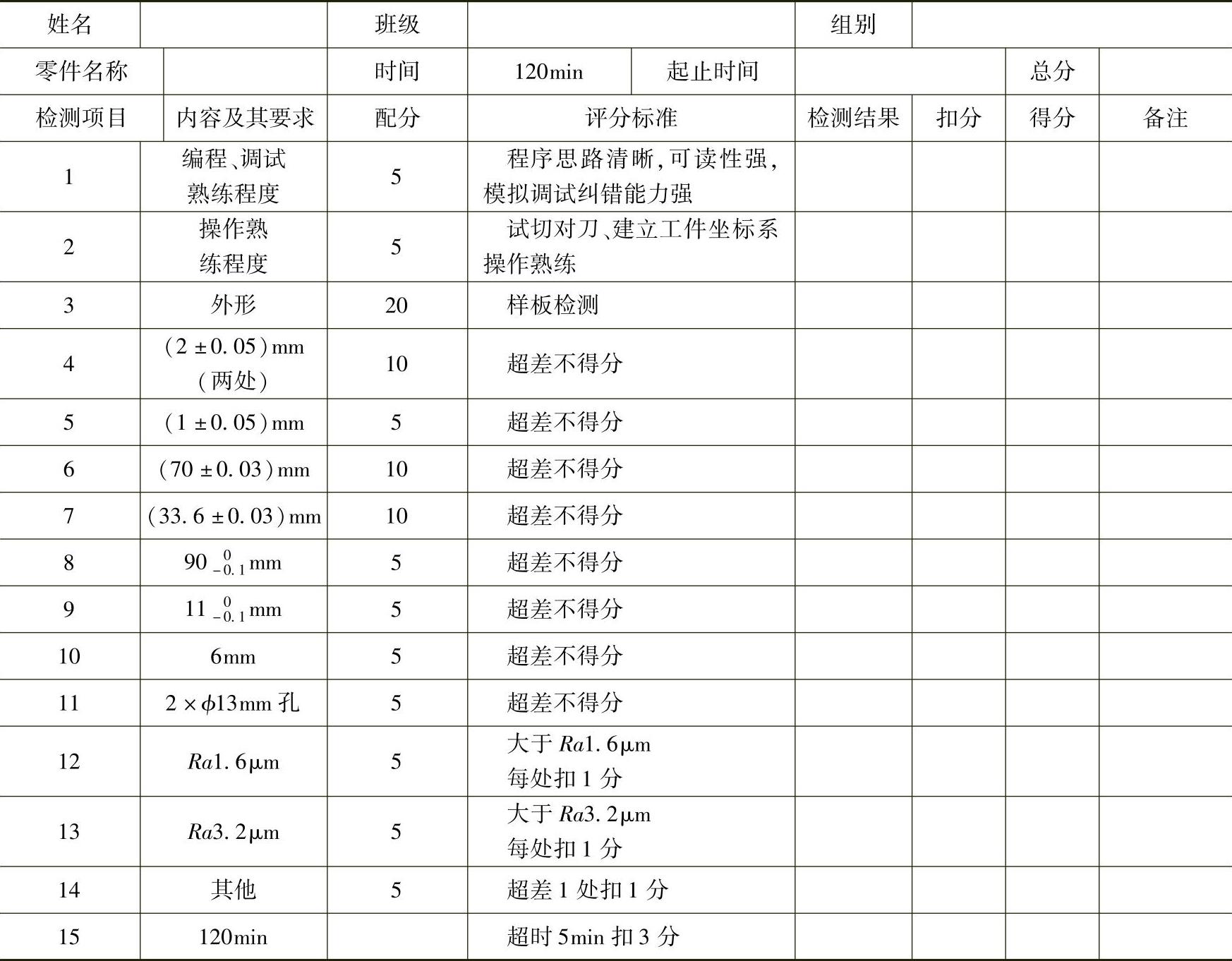

4.加工结果检测

趣味公交车凸模零件加工结果检测记录单见表2-4。

表2-4 趣味公交汽车凸模零件加工结果检测记录单

5.设备维护与保养

各小组分工完成设备及场地的清理清扫工作,填写设备点检卡、设备使用记录单等。加工中心(MC)机床点检卡见附录C。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。