一、程序代码介绍

编制该扇形片凸模零件程序,需要增加G17\G18\G19、G02\G03、G41\G42\G40等几组指令。

表1-10 扇形片凸模零件的加工中心加工工艺卡

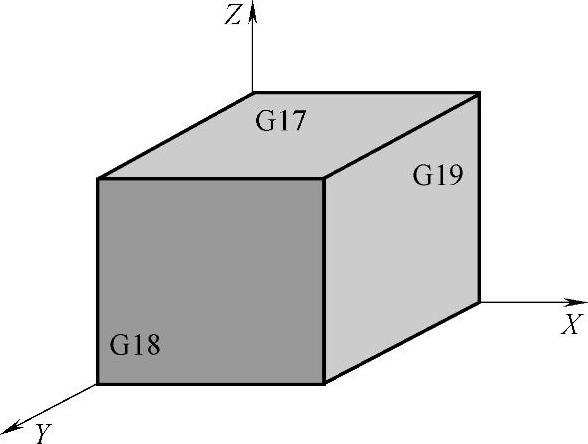

1.G17\G18\G19指令(坐标平面选择指令)

如图1-49所示,G17、G18、G19分别表示在XY、ZX、YZ坐标平面内进行加工,常用于确定直线插补平面、圆弧插补平面、刀具半径补偿平面等,它们均为模态指令。在加工中心机床上,一般默认在XY平面内加工,G17可以省略。

2.G02/G03指令(圆弧插补指令)

G02(顺圆插补)表示刀具按照程序设定的进给速度进行顺圆弧切削加工,模态指令。

图 1-49

G03(逆圆插补)表示刀具按照程序设定的进给速度进行逆圆弧切削加工,模态指令。

注:顺圆或逆圆的判定,是沿垂直于圆弧加工面的第三轴方向看,顺时针为顺圆,逆时针为逆圆。

程序段格式:

方法一:G02(G03)X Y Z R F;

注:X、Z为目标点坐标;R为圆弧半径(小于180°R为正值,大于等于180°R为负值);F为进给速度。

采用此种圆弧编程方法,不能实现整圆的插补运动。

方法二:G02(G03)X Y Z I J K F;

注:I、J、K分别表示圆心相对于起点在X、Y、Z三个方向的代数差值,可能是正值、负值或零。

3.G41\G42\G40(刀具半径补偿指令)

(1)半径补偿的功能 若刀具沿工件轮廓铣削,因刀具有一定的半径,故铣削的结果会增加或减少一个刀具半径值。外形尺寸会减少一个铣刀直径值(双边);内形尺寸会增加一个铣刀直径值(双边)。如果每次皆要加、减刀具半径值才能找到真正的刀具中心轨迹,编写程序很不方便。为此系统提供了刀具半径补偿指令,可以使编程时不必考虑刀具半径,只需要根据图样标准尺寸编程,由数控系统根据半径补偿指令自动处理所指定的刀具半径值,计算出刀具中心轨迹。

(2)指令含义及程序段格式 G41表示半径左补偿;G42表示半径右补偿;G40表示取消刀具半径左补偿或右补偿。它们均为模态指令。

判定左右补偿的方法:假设零件不动,沿刀具运动方向看,刀具在被加工轮廓左侧进给为左补偿;反之,刀具在被加工轮廓右侧进给,为右补偿。

刀具半径补偿程序段格式:(https://www.xing528.com)

G41 (G42) G01 X Y D;

…

G40 G01 X Y;

注:X、Y表示建立刀具半径补偿直线段的终点坐标;D表示刀具半径偏置代号地址字,后面一般用两位数字表示,用于存放刀具半径值作为偏置量,用于数控系统计算刀具中心轨迹,存放的偏置量并不一定必须是刀具的实际半径,偏置量可以通过CRT/MDI方式输入。

(3)刀具半径补偿的建立与撤销 刀具补偿过程的运动轨迹分为三个部分:建立刀具半径补偿,执行刀具补偿切削零件轮廓,撤销半径补偿。数控系统一启动时,总是处在补偿撤销状态,这时刀具的偏置量为0,刀具中心轨迹与编程路径一致。

注意:①刀具半径补偿的建立和撤销过程是一个补偿平面内的直线运动的过程,不能使用圆弧插补指令来建立和撤销刀具半径补偿。②在刀具半径补偿建立过程中一般不出现非补偿平面内的运动,需关注补偿所在的具体平面(G17\G18\G19)。

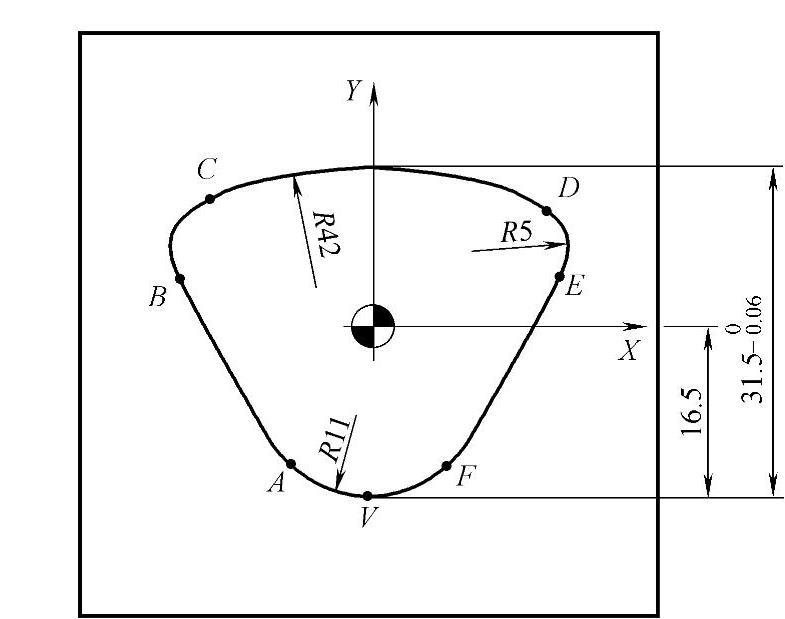

二、零件的数学处理

根据零件图样及所确定的工艺路线和切削用量,计算出数控机床所需要的零件轮廓上的各坐标数据,主要包括零件轮廓的基点坐标。所谓基点,是指零件轮廓中两直线的交点、两圆弧的交点或切点、直线与圆弧的交点或切点等。图1-50中A、B、C、D、E、F等为各轮廓交点。工件坐标系建立在工件上表面对称中心处,A、B、C三点的坐标分别为A(-10,-11)、B(-19,5)、C(-16,12),其余各点分别与之对称。凸台轮廓的切入/切出位置V点的坐标为(0,-16)。

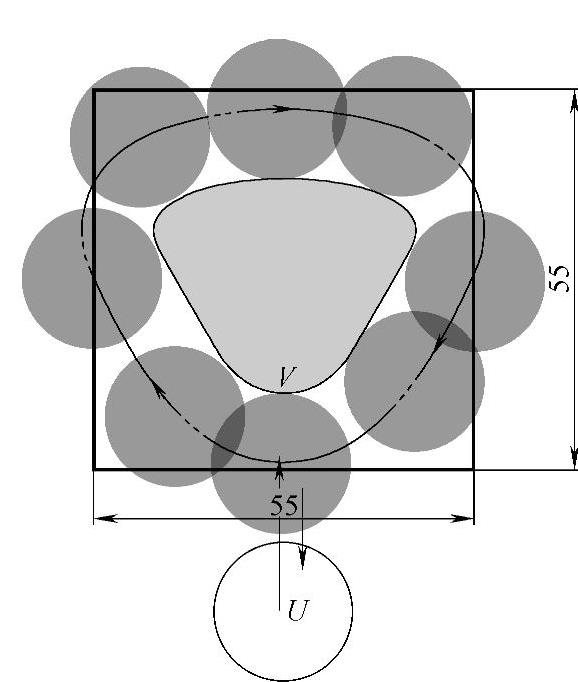

三、刀具路径的确定

采用顺铣加工法铣削该扇形片凸模零件凸台,XY面内采用法向切入和法向切出法,刀具路径如图1-51所示。U点为切入之前的进刀位置点,V点为凸台轮廓的切入/切出位置点。该刀具中心轨迹计算较繁琐,常采用数控系统的半径补偿功能自动进行补偿,无需编程人员手工计算。

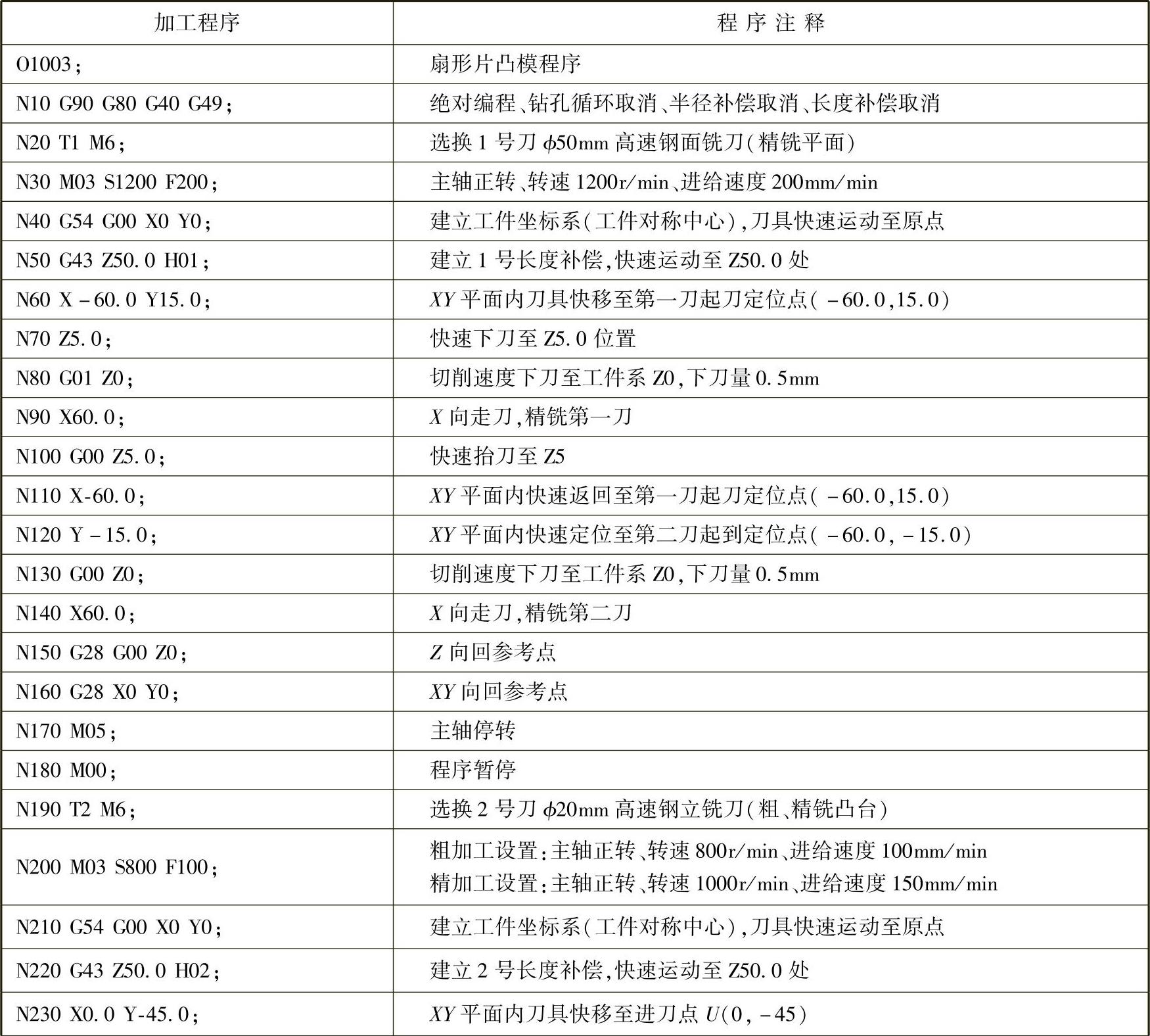

四、加工程序单

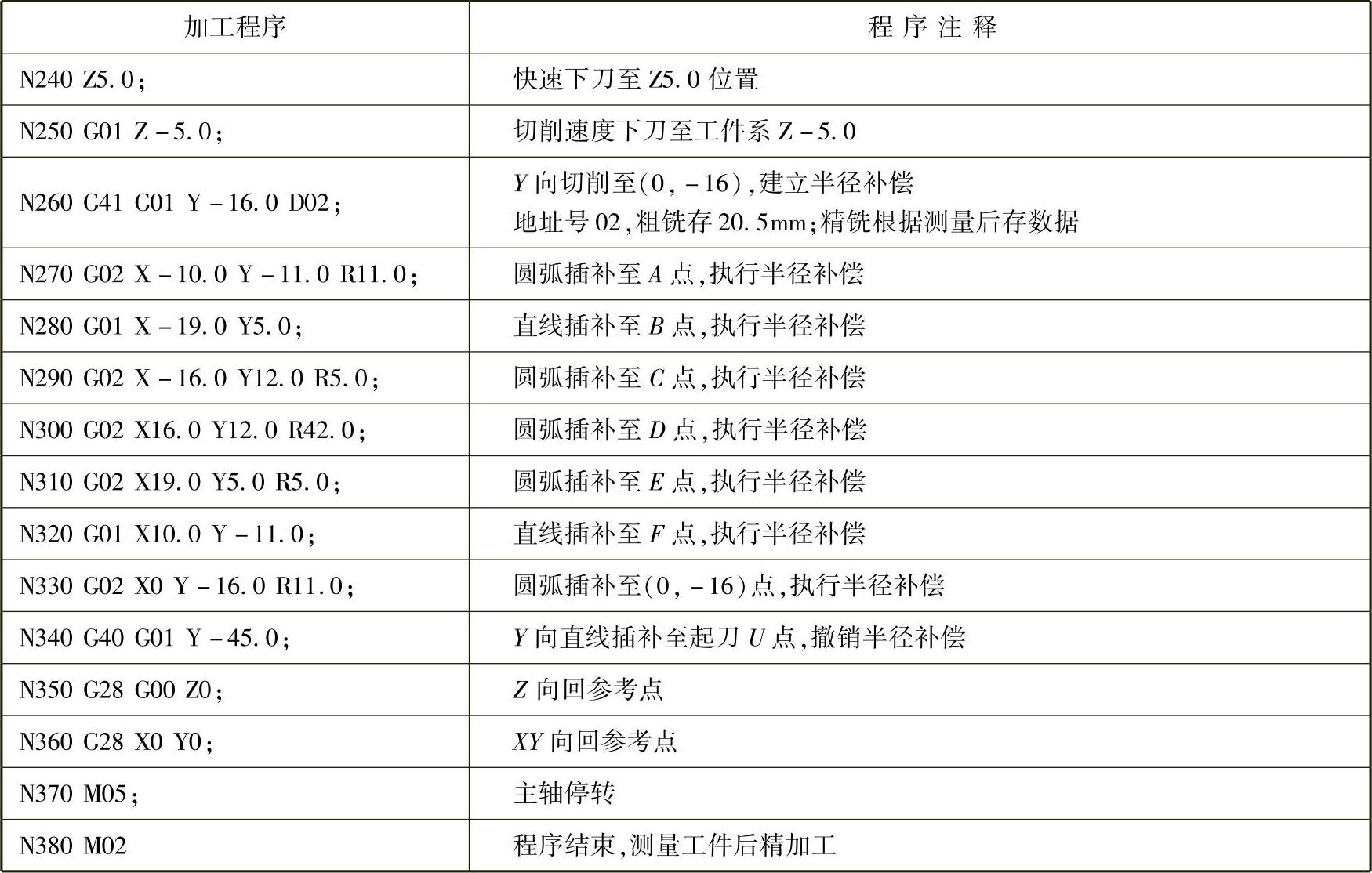

该扇形片凸模零件的工件坐标系原点建立在工件顶面的对称中心处。扇形片凸模零件数控加工程序单见表1-11。

上机操作时,将工件坐标系G54设置为Z=-0.5mm,以使刀具深度进至Z0时,可切削0.5mm切削层。本书后面案例的用法与此相同。

图1-50 扇形片凸模零件轮廓基点

图1-51 “扇形片凸模”零件凸台刀具路径示意图

表1-11 扇形片凸模零件数控加工程序单

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。