一、零件图样分析

1.结构特点

该T形块零件是简单的板块类零件。零件结构主要是由两处台阶构成,由直线和平面构成台阶多面体轮廓,结构简单。

2.材料与毛坯

该T形块零件材料为铝(YL12),其可加工性较好。零件的尺寸不大,且最外轮廓周边不需要加工,故可选择尺寸为55mm×55mm×20mm的铝块作为毛坯。

3.主要技术要求

该T形块零件的几何公差有3处。该零件为垫块,其顶面及台阶面与底面的平行度要求较高,其平行度要求在0.03mm以内,且侧面有垂直度要求,其垂直度要求在0.04mm以内,要求也较高。零件尺寸均未注公差(GB/T 1804—m),精度要求不高,但顶面及台阶各表面粗糙度要求均较高,Ra为3.2μm。零件表面需作硬质阳极氧化处理。

二、制定加工工艺

1.数控设备的选择

根据该零件的外形特征,且考虑到零件的生产批量较小,故可选择在加工中心上完成零件的加工。遵循机床规格与零件外形尺寸相适应原则、机床精度与工件加工精度相适应原则和机床生产率与工件生产类型相适应原则,选用功率相当的Fadal-3016L加工中心机床进行零件数控加工。

2.定位与装夹方式的选择

在加工中心上安装零件时,应尽量优先选用通用夹具进行装夹。该T形块零件的毛坯为块料,故采用通用机用虎钳进行装夹。该零件尺寸较小,选择钳口宽度125mm规格的机用虎钳装夹即可。需注意机用虎钳在机床工作台上的定位精度,依据产品精度来确定机用虎钳的定位精度大致范围在1/3~1倍产品精度之间,故在生产一定时期后需校正机用虎钳在机床上的定位精度。

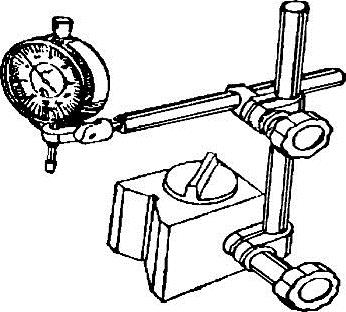

校正机用虎钳时,先松开两端螺栓,将机用虎钳移开。必须先将机用虎钳底面和工作台面及T形槽擦拭干净,再将机用虎钳移至合适的工作台位置。首先应目测机用虎钳钳口,使其大致与坐标轴平行,然后采用百分表或杠杆表与磁性表座配合打表来校正钳口,使固定钳口与工作台横向或纵向方向平行,以保证其定位精度,如图1-40所示。百分表的安装如图1-41所示。杠杆表的安装如图1-42所示。

图1-40 百分表校正钳口

图1-41 百分表的安装

(https://www.xing528.com)

(https://www.xing528.com)

图1-42 杠杆表的安装

校正时,根据需要,可将表座吸在机床主轴的外圆柱面上,百分表安装在表座接杆上,使测头轴线与测量基准面相垂直,测头与测量面接触后,指针转动2mm左右。移动机床工作台,校正固定钳口相对于X、Y或Z轴方向的平行度。使用杠杆表校正时的方法与百分表法相同,但注意杠杆测头与测量面间成约15°的夹角,测头与测量面接触后,指针转动0.5mm左右。

在装夹T形块零件毛坯前先采用百分表进行打表校正机用虎钳,然后再装夹工件。

装夹T形块零件毛坯时,可以毛坯的侧面和底面作为工艺基准,所选用的坯料高度尺寸要稍大一些,以留有夹头。为保证加工精度要求,应尽量减少装夹次数,尽可能在一次装夹中完成尽可能多的加工内容。加工时需要保证零件顶面与底面的平行度,因此需要两次装夹。第一次装夹,以毛坯底面为粗基准进行定位,铣削零件上平面及台阶面,注意探出高度应大于垫块总高5~10mm;第二次装夹,将零件翻转,以该零件的中间凸台的两侧面作为精基准进行定位。注意装夹时不要夹伤已加工面,可采用铜皮进行衬垫。另外,第二次装夹还需注意装夹时可用橡胶锤子在工件顶面轻轻敲击,以使台阶面贴紧机用虎钳,以保证垫块的顶面与底面的平行度符合加工要求。

3.零件加工方案的制定

根据零件图样的要求,考虑其加工余量、加工精度及表面粗糙度等方面的要求,合理采用加工方案,制定加工工艺才能满足加工的需要。同时也需要充分考虑零件加工的经济性等因素。

该T形块零件为单件小批量生产,其加工工艺考虑如下。

第一次装夹:首先,因零件顶面粗糙度要求较高,故考虑先采用手动方式粗铣后再精铣,以满足上平面的加工要求;其次,考虑两台阶面的加工要求,台阶宽度尺寸均为16mm,高度均为10mm,精度要求不高,但台阶面的表面粗糙度要求较高,故考虑采用程序自动走刀进行粗铣后再精铣的加工方案。每个台阶面在深度和宽度方向粗铣时预留0.5mm余量,再通过精铣将余量去除。

第二次装夹:将零件翻转后先粗铣T形块底平面,再精铣底平面至T形块高度要求。

刀具选择方面,综合考虑所加工的批量、零件加工的垂直度及平行度要求,选择ϕ50mm面铣刀铣零件的顶面和底面;选择ϕ20mm立铣刀或ϕ20mm键槽铣刀完成零件的台阶面铣削。

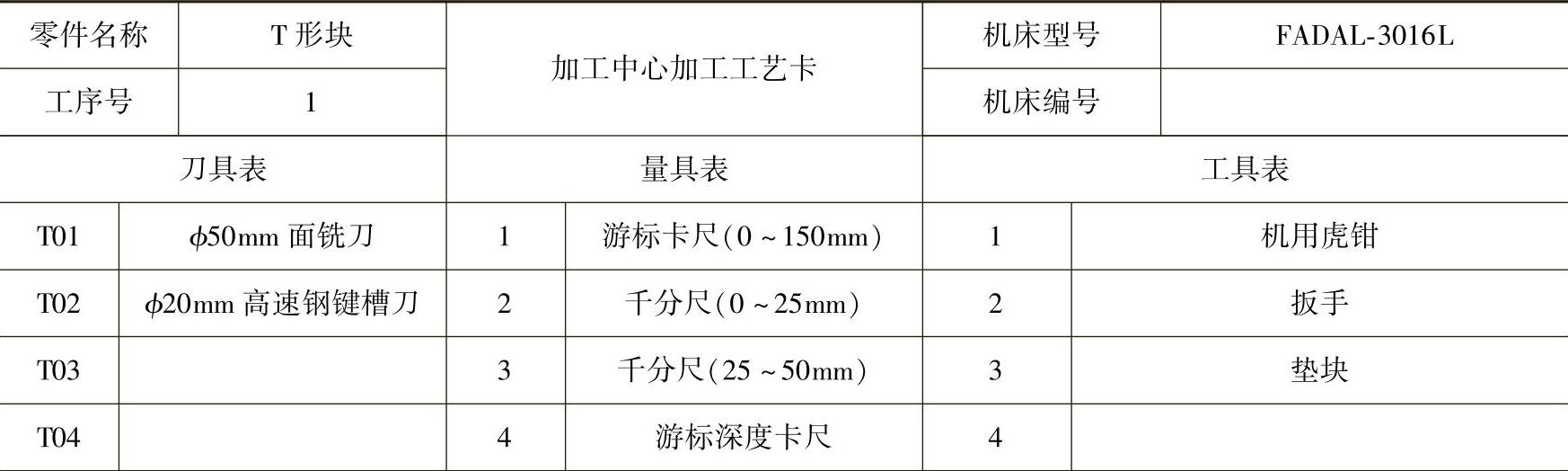

T形块的加工中心加工工艺卡见表1-5。

表1-5 T形块零件的加工中心加工工艺卡

(续)

4.刀具路径的确定

该T形块零件轮廓均由平面构成,加工时铣平面或铣台阶面的刀具路径均可根据刀位点定位进行走刀,可借鉴上一模块的基础知识自行拟定。需注意多次走刀时刀具的步距量的合理选择,同时需注意沿工件轮廓加工台阶时需考虑刀具半径的影响,不能产生过切。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。