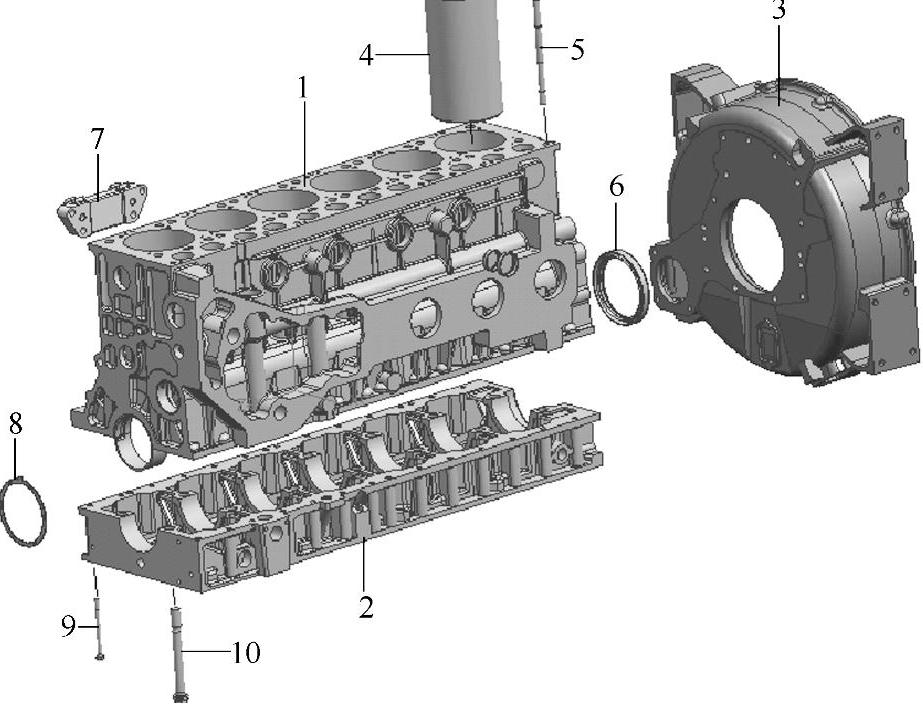

(1)机体 如图4-2所示,在斯太尔原设计欧Ⅱ宽式气缸体的基础上,主要针对降低发动机噪声进行了较大改动,针对改善发动机热负荷做了重大改进,主要体现在铸件毛坯的改动,与机加工有关的则改动不大,因此气缸体成本与欧Ⅱ气缸体成本相当。

机体采用干式缸套结构。气缸套与机体缸孔间为过渡配合。薄壁气缸套采用耐磨的合金铸铁制造,壁厚仅2mm,对其检测需用专用测量装置。气缸套内表面为特制的平台网纹,对加快磨合和耐磨性能均有良好的效果。

机体的前端与正时齿轮室连接,后端与飞轮壳连接。

机体左侧面中部有一个安装供油泵支架的结合面,装上支架后,再进行组件加工,因此供油泵支架在组件加工后不应再拆下,以免供油泵的位置精度受到支架拆下重装的影响。

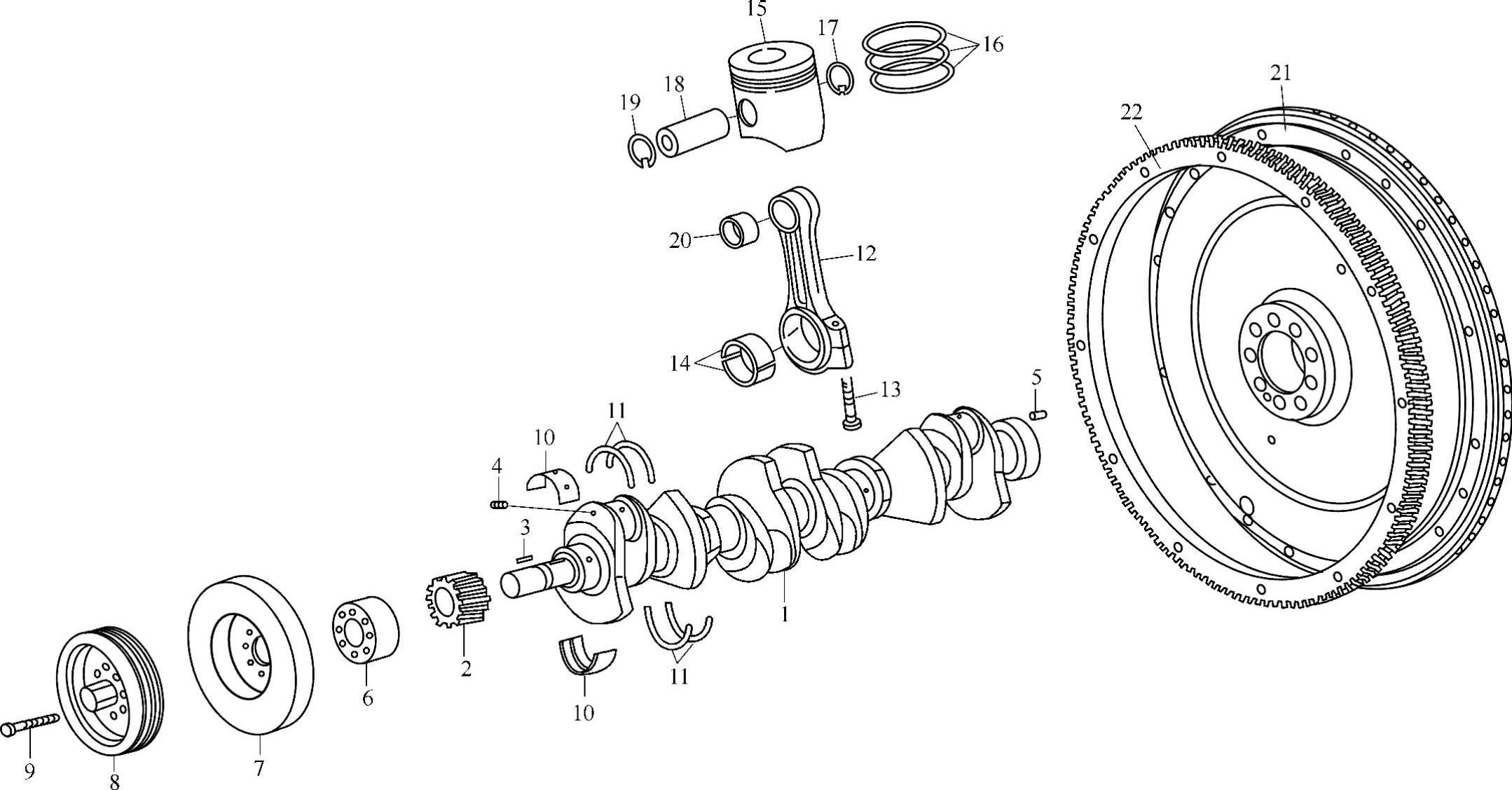

(2)曲柄连杆机构 曲柄连杆机构的主要运动件如图4-3所示。

图4-2 机体、曲轴箱、飞轮壳

1—机体 2—曲轴箱 3—飞轮壳 4—气缸套 5—气缸盖双头螺柱 6—后油封 7—喷油泵托架 8—止推片 9—六角头螺栓 10—主轴承螺栓

①曲轴。WD615系列欧Ⅲ共轨柴油机曲轴为钢质模锻件,材料选用42CrMo。曲轴有12块平衡块,曲轴的主轴颈为Ф100mm,连杆轴颈为Ф82mm,各轴颈的宽度皆为46mm,曲轴经软氮化处理,有较好的疲劳强度和耐磨性。

②曲轴减振器。采用外径Φ280mm的硅油减振器,性能可靠,效果好,扭振振幅控制在0.2°以内。

③飞轮。采用SAE1飞轮,齿圈齿数为136齿,与之相配的离合器摩擦片直径为Φ430mm。应注意,SAE1飞轮与齿圈间的配合是间隙配合(16孔飞轮)。

④活塞。采用强制冷却的内置油冷通道活塞,由马勒142耐更高热负荷的新型材料制造,连杆小头为楔形结构,相应提高活塞强度。活塞上有两道气环和一道刮油环。第一道环槽采用铸铁镶圈,要求与活塞本体有极好的粘结,保证有较好的粘结强度和传热效果。槽内为双面梯形桶面环,工作表面镀铬基陶瓷镀层,有利于磨合及抗拉毛和减磨作用。第二道气环是表面磷化多元合金锥面环,环高3mm,与环槽装配间隙0.08~0.115mm。第三道环是撑簧合金铸铁油环,环高4mm,双刃表面镀铬,具有较强的刮油能力,油环与环槽间隙为0.04~0.075mm。活塞销孔直径Ф50mm,活塞裙部采用了复杂的型线,保证了活塞与气缸套有良好的接触,在裙部表面喷涂厚0.02mm的石墨层,起到较好的减磨作用。

活塞的压缩高度为80mm,顶部有一个浅ω形燃烧室。活塞装入气缸后压缩余隙为1mm,用机油喷嘴冷却。

⑤活塞销。采用直径为Ф50mm的圆形结构,其内外表面都进行渗炭淬火处理,表面硬度57~65HRC。

⑥连杆。WD615柴油机连杆采用锻模锻造,连杆杆身加粗,能承受16MPa高爆发压力。连杆长219mm,大头宽46mm,小头为楔形结构,最薄处尺寸约29mm。连杆大头斜切角为45°,采用60°的锯齿形定位,用两个M14×1.5的连杆螺栓连接,连杆螺栓扭紧时须按转角扭紧法规范要求。连杆螺栓性能等级12.9级,材料是42CrMo。连杆螺栓采用转角扭紧防松措施,按规定连杆螺栓不允许重复使用,不允许超限使用,否则可能会产生连杆断裂而

图4-3 WD615柴油机曲柄连杆机构的主要运动件

1—曲轴 2—曲轴齿轮 3—平键 4、5—圆柱销 6—法兰 7—减振器 8—带轮 9—六角头螺栓 10—主轴瓦 11—止推片 12—连杆 13—连杆螺栓 14—连杆轴瓦 15—活塞 16—活塞环 17—挡圈18—活塞销 19—挡圈 20—衬套 21—飞轮 22—飞轮齿圈

导致机毁事故。

连杆小头衬套由钢背铜铝合金卷制而成,厚度为2.5mm,其润滑油槽是T形的,有较大的承压面。

装机时同组连杆质量差规定在29g以内。

⑦连杆轴瓦。连杆轴瓦采用Miba公司新镀层材料钢背不等厚轴瓦,上下瓦的材料是不同的,上瓦能承受更高爆压,装配时一定要注意不要装错。

⑧主轴瓦。主轴瓦采用Miba公司新镀层材料钢背等厚轴瓦,能承受更高爆压。七道主轴瓦宽度相同,并且通用。材料采用钢背低锡铝合金,硬度35~45HV。

(3)配气机构和气缸盖

①气缸盖。WD615国Ⅲ柴油机专用气缸盖由含NiCr珠光体合金铸铁材料制成,一缸一盖,采用2气门进排气、EVB系统。

为了防止机油从气门导管间隙中进入气道,在气门导管上方安装了密封装置。

每个气缸盖上有4个M16的气缸盖主螺栓及2个M12的与邻缸共用的双头螺柱,双头螺柱副螺母通过具有V形压紧面的夹紧块压紧。气缸盖主螺栓及副螺母均用转角扭紧法拧紧。

②气门。进气门材料21-4N,头部直径Ф46.2mm,气门整体氮化。

排气门由两种耐高温材料摩擦焊接而成,阀面堆焊司太立合金F,阀头部直径Ф40.6mm,阀杆表面镀铬。

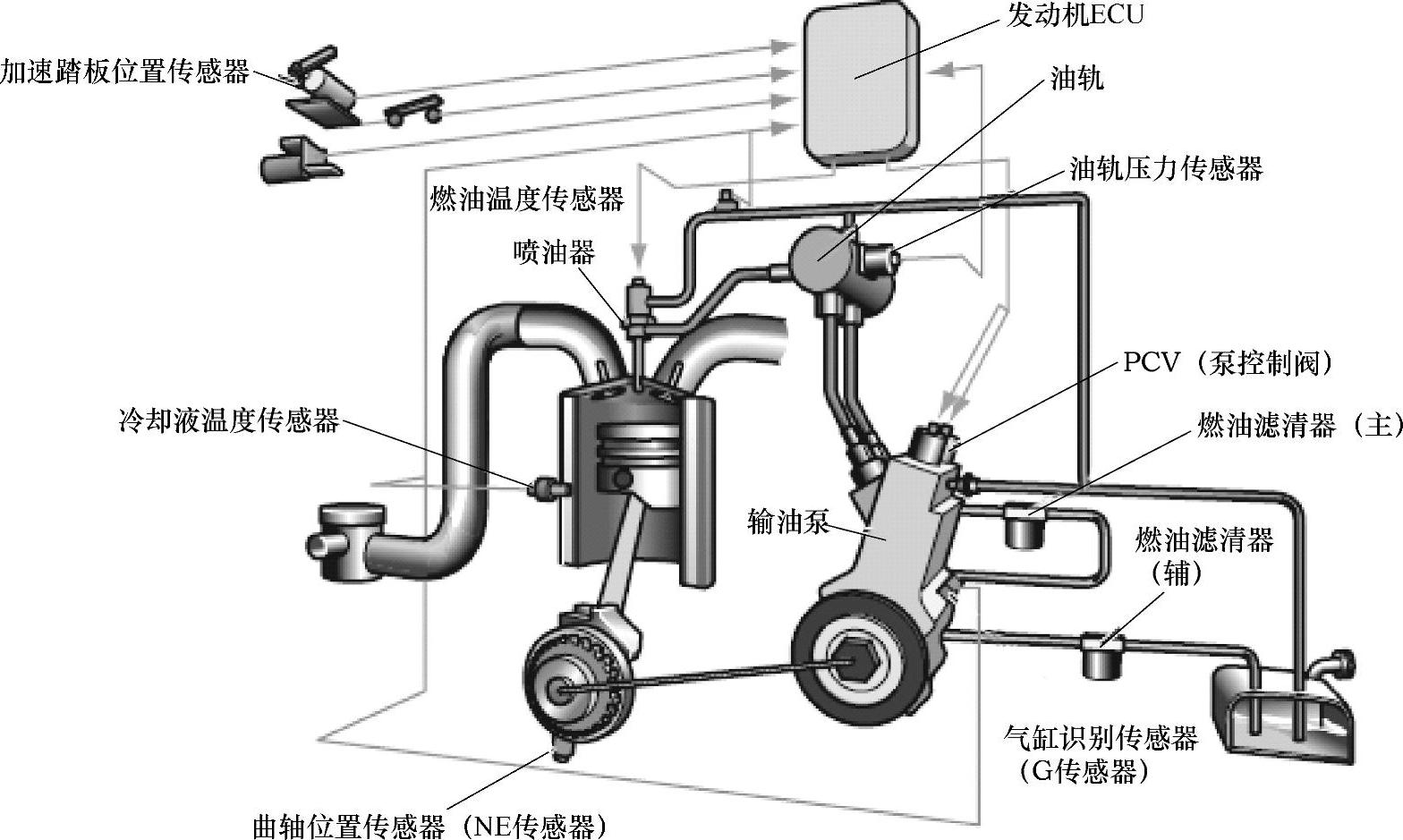

(4)燃油供给系统概述WD615共轨燃油系统主要组件构成(以HPO输油泵为例)如图4-4所示。

图4-4 共轨燃油系统

WD615共轨燃油系统采用了电装公司的第二代电控共轨喷油系统,最高共轨压力可达180MPa,可实现每循环达五次的喷油,以及随转速、进气温度、负荷、冷却液温度、增压压力、发动机和汽车的运转情况灵活并准确地调整喷油量、喷油次数、共轨压力和提前角,使发动机的排放、噪声、动力性、经济性、平稳性、低温起动性和汽车的操纵性能都达到最佳的匹配。目前,WD615的标定是按国Ⅲ排放要求来进行的,只使用了140MPa的共轨压力及主喷和预喷两次喷射,喷油的雾化足够实现法规对微粒的要求。电控对提前角的准确控制加上预喷还能很好地实现法规对NOx的要求。当启用180MPa的共轨压力及尚未动用的先导喷射、后喷和晚喷时,使用同一个共轨喷油系统完全有能力通过调整和标定,加上必要时的排气后处理系统,即可满足今后将实施的欧Ⅳ排放要求。WD615共轨柴油机具备良好的怠速性能,电控系统能根据各缸工作时转速的差异,自动平衡各缸的喷油量,使各缸工作时的转速完全一样,而使发动机达到非常平稳的怠速。

①燃油供给系统主要部件。燃油供给系统的主要部件包括输油泵、共轨组件、喷油器总成、ECU控制总成以及各种传感器等。(https://www.xing528.com)

a.输油泵型号为HPO,机油是从气缸体左侧面的一个斜油孔引过来,回油经油管回到曲轴箱中。HPO输油泵主要由传统型直列泵中的压送系统、控制燃油排放量的PCV(泵控制阀)、气缸识别传感器(TDC(上止点)(G)传感器)和进油泵组成。

b.从提高共轨喷油系统的可靠性和寿命出发,燃油箱与输油泵之间应装有粗滤器,发动机出厂时不带,由整车厂配置。

c.喷油器总成型号为670*。喷油器总成上QR码标识有两种:一边是机器读码,另一边是人工读的30位数。

更换喷油器总成时,应把新的喷油器补偿值QR写入ECU控制总成,此操作须由维修站专业人员进行。

②燃油供给的各系统。

a.油路系统。输油泵为“三作用型凸轮”高压柱塞式供油泵。所谓“三作用型凸轮”即驱动泵油柱塞的凸起(通常只有1个),凸轮每转达1周,可使柱塞泵油3次,使单柱塞泵的供油量提高近3倍,尤其在柴油机起动时,可使共轨中的油压增长速度加快,有利于柴油机起动。高压输油泵上设有回油阀,当泵体内压力超过225kPa时开启回油阀。燃油滤清器上设有限压阀,在燃油压力超过319kPa时开启回油。高压输油泵由两个柱塞泵组成,每一个柱塞泵上部设有一个受ECU控制的供油压力调节阀。

b.共轨系统。共轨通过液流缓冲器与各缸高压油管连接,液流缓冲器功用是减小共轨和高压油管中的压力波动,并在油量过多时(如泄漏)会自动切断向喷油器的供油。安装在共轨一端的弹簧式共轨压力控制器,可在共轨压力达到140MPa时自动开启降压,当共轨压力降到30MPa时自动关闭。安装在共轨上燃油压力传感器为压敏电阻式,向ECU提供共轨内实际燃油压力的反馈信号。

c.喷油系统。共轨中的高压燃油直接进入喷油器下部针阀,电磁阀控制液压活塞上方控制室的回油通道,液压活塞相当于一个顶杆。当电磁阀断电时,控制室与针阀体内油腔的燃油压力相等,在液压活塞上部油压和回位弹簧力作用下,使喷油器针阀关闭,喷油器不喷油。当电磁阀通电时,控制室回油通道开启,作用在液压活塞上部的油压迅速下降,喷油器下部针阀体油腔内的高压燃油将针阀顶开,使喷油器开始喷油。

(5)润滑系统

①油底壳。WD615采用大容量油底壳,用复合材料冲压成型,其与曲轴的结合面有较深的翻边,刚度大。配以凹形油底壳弹性密封垫,经12只油底壳托块和M8螺栓压紧,结合面密封性良好,不会出现渗油现象,又能极大地降低柴油机噪声。

②机油冷却器。WD615采用板式机油冷却器,可以有效提高机油冷却效果。机油冷却器结构经过振动试验考核,充分保证使用中安全可靠,为了防止机油冷却器堵塞或冷起动时油温低、粘度大、机油冷却器阻力高等情况造成发动机缺油损坏的可能性,发动机油路中设置了机油冷却器安全阀(旁通阀),该阀的开启压力为(600±50)kPa。

③主油道限压阀。主油道限压阀位于曲轴箱右下部,突出在油底壳内腔的主油道限压阀,通过调整垫片来保证其开启压力为(500±50)kPa。装机前已校正好,用户不可自行改变。

④机油滤清器。采用大容量机油滤清器,能适应国Ⅲ发动机多炭烟的特点。

⑤机油泵。机油泵采用齿轮泵,齿数是10齿,单级泵厚度为45mm。除公路车辆全轮驱动车上使用双级结构外,其他车型发动机采用单级泵。

(6)冷却系统

①水泵。WD615系列柴油机上水泵安装在柴油机前端,水泵蜗壳在正时齿轮室上方,铸成一体,蜗壳出水直接进入机体右侧水室,冷却液横掠过机油冷却器,从机体右下部通道孔流入缸筒水夹层,冷却气缸筒后再经上水孔进入气缸盖水腔,冷却气缸盖后从缸盖出水口排入出水管,出水管终端有节温器。节温器有两个出口,一路通往水箱,另一路通向水泵进口即为小循环。当冷却液温度在(80±2)℃时,节温器开始开启,至95℃时全开,这时冷却液全部都要经过散热器冷却后由水泵打入机体,但当冷却液温度低于(80±2)℃时节温器切断上述通路,冷却液直接通入水泵进口,使柴油机尽快升温,达到运行要求的热状态,避免低温磨损,延长柴油机的使用寿命。水泵油腔内装入约120mL壳牌滚动轴承润滑脂,需定期加油补充。

②膨胀水箱。此部件由整车厂配装,柴油机出厂时不带。其作用是消除冷却系统内低压部分的蒸气,不致产生气阻现象及补充冷却水。膨胀水箱内压力应保持在50kPa,位置必须高于柴油机及散热器400mm。

冷却系统中的各种盖应保持完好无损,切忌敞开,冷却系统中保持50kPa的内压,能提高冷却系统的冷却效率,不易开锅。

③风扇。WD615采用10叶直径ϕ640mm或更大直径的环形塑料风扇。

风扇传动有刚性传动和硅油离合器传动(即粘性传动)两种形式。

粘性传动是一种通过双金属感温元件实现由温度控制工作的风扇,所以不仅节能,更重要的是保证柴油机有良好的热状态,对柴油机的运行和使用寿命都有明显的优点。这种风扇的工作原理是由柴油机带动风扇离合器壳体内的主动轮,风扇叶片与壳体联为一体,主动轮与壳体间存在一定的间隙,当这个间隙内充满粘度极大的硅油时,则主动轮带动壳体旋转,当这个空间失去硅油时则主动轮空转(实际上仍能带动风扇以低速旋转)。双金属触杆是控制硅油进入工作空间的阀门,因此风扇的工作就由温度来控制了。当风扇前风温低于40℃时,双金属触杆使硅油仓阀门关闭,此时主动轮基本上不传递功率,风扇以主动轮转速的25%左右旋转;当温度高于60℃时,硅油仓阀全开,硅油充满工作空间,此时风扇转速为主动轮转速的95%左右。

使用粘性传动时必须注意,当风扇拆卸下来时切不可平卧放置,否则硅油要从传感器轴配合间隙中漏出,从而使风扇失效。

(7)进排气系统

①进气管。WD615的进气管采用铸铝制造,增压中冷柴油机用的进气管的进气口朝向柴油机自由端。

②排气管。WD615的排气管采用球墨铸铁制造,排气管分两段:前排气歧管和后排气歧管。两个歧管互相套接并装有钢片密封环,能够有效地密封。后排气歧管带夹层双出气口,使前三缸和后三缸分别向增压器供给废气,相互之间不会产生干扰。

③空滤器。WD615采用双级空滤器,第一级为旋流除尘器,第二级为纸滤芯及安全滤芯。空滤器最大阻力应小于5kPa,当保养指示器为红色时要及时保养或更换,否则影响柴油机功率和寿命。

在选配和安装空滤器及连接管路时,用户还应特别注意其密封性和可靠性,否则由于滤清失效、短路,导致发动机早期磨损,发动机使用没有达到规定的寿命就出现机油消耗大量增加、曲轴箱窜气、发动机功率下降、冒黑烟等不正常现象,严重时还会产生缸套和活塞环严重磨损、活塞环折断、拉缸等故障。

空滤器的滤芯要按规定及时保养,滤芯从空滤器中拆卸后轻拍端面使灰尘落下,也可将主滤芯横卧在干净水泥地上滚动使灰尘震落,切勿用力摔打,如有条件再用压缩空气反吹(由内向外反吹)效果会更好。

保养空滤器时要注意:滤芯有破损时必须调换。保养时,不要污染滤芯内部。即使保养后使用周期小于保养周期时也应更换滤芯。

④增压及中冷系统

a.增压器。WD615系列欧Ⅲ柴油机增压器为径流式带有放气阀的废气涡轮增压器,能有效改善中低速性能,降低排放。润滑冷却增压器的机油是从发动机主油道后端引出,直接回油到曲轴箱下部。

增压器以极高的转速工作(约80000~105000r/min),因此,柴油机起动后应有适当怠速空转时间(约5min,短暂停机时可适当缩短)才能加载。柴油机在高速、大负荷运转时,不得立即停机,应逐渐降低负荷和转速,并空转3~5min,才可以停机,否则会造成增压器轴承损坏并失效。增压器拆卸后,再装配时应在进油口加注清洁机油。

b.增压中冷器。WD615的中冷器为空空冷却形式,中冷器的阻力应小于10.8kPa(额定工况时)。中冷器进气口位于底部,其尺寸为Ф110mm或Ф80mm,上部出口尺寸为Ф100mm。应保证增压管路系统及零件的密封性和中冷器的散热性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。