尽管对电气设备采取了日常维护保养工作,降低了电气故障的发生率,但绝不可能杜绝电气故障的发生。因此,维修人员不但要掌握电气设备的日常维护保养,同时还要学会正确的检修方法。

1.检修前的故障调查

当生产机械发生电气故障后,切忌盲目随便动手检修。在检修前,通过问、看、听、摸来了解故障前后的操作情况和故障发生后出现的异常现象,以便根据故障现象判断出故障发生的部位,进而准确地排除故障。

(1)问。问操作者故障前后电路和设备的运行状况及故障发生后的症状,如故障是经常发生还是偶尔发生,是否有响声、冒烟、火花、异常振动等征兆,故障发生前有无切削力过大和频繁地启动、停止、制动等情况,有无经过保养检修或改动电路等。

(2)看。察看故障发生前是否有明显的外观征兆,如各种信号,有指示装置的熔断器的情况,保护电器脱扣动作,接线脱落,触头烧蚀或熔焊,线圈过热烧毁等。

(3)听。在电路还能运行和不扩大故障范围、不损坏设备的前提下,可通电试车,细听电动机、接触器和继电器等电器的声音是否正常。

(4)摸。在刚切断电源后,尽快触摸检查电动机、变压器、电磁线圈及熔断器等,通过触摸感觉是否有过热现象。

2.用逻辑分析法确定并缩小故障范围

检修简单的电气控制电路时,对每个电器元件、每根导线逐一进行检查,一般能很快找到故障点。但对复杂的电路而言,往往有上百个元件、成千条连线,若采取逐一检查的方法,不仅需耗费大量的时间,而且也容易漏查。在这种情况下,若根据电路图,采用逻辑分析法,对故障现象作具体分析,划出可疑范围,提高维修的针对性,就可以收到准而快的效果。分析电路时,通常先从主电路入手,了解生产机械各运动部件和机构采用了几台电动机拖动,与每台电动机相关的电器元件有哪些,采用了何种控制,然后根据电动机主电路所用电器元件的文字符号、图区号及控制要求,找到相应的控制电路。在此基础上,结合故障现象和电路工作原理,进行认真分析排查,即可迅速判定故障发生的可能范围。

当故障的可疑范围较大时,不必按部就班地逐级进行检查,这时可在故障范围内的中间环节进行检查,来判断故障究竟是发生在哪一部分,从而缩小故障范围,提高检修速度。

3.对故障范围进行外观检查

在确定了故障发生的可能范围后,可对范围内的电器元件及连接导线进行外观检查,例如,熔断器的熔体熔断;导线接头松动或脱落;接触器和继电器的触头脱落或接触不良,线圈烧坏使表层绝缘纸烧焦变色,烧化的绝缘清漆流出;弹簧脱落或断裂;电气开关的动作机构受阻失灵等,都能明显地表明故障点所在。

4.用实验法进一步缩小故障范围

经外观检查未发现故障点时,可根据故障现象,结合电路图分析故障原因,在不扩大故障范围、不损伤电气和机械设备的前提下,进行直接通电试验,或除去负载(从控制箱接线端子板上卸下)通电试验,以分清故障可能是在电气部分还是在机械等其他部分;是在电动机上还是在控制设备上;是在主电路上还是在控制电路上。一般情况下先检查控制电路,具体做法是:操作某一只按钮或开关时,电路中有关的接触器、继电器将按规定的动作顺序进行工作。若依次动作至某一电器元件时,发现动作不符合要求,即说明该电器元件或其相关电路有问题。再在此电路中进行逐项分析和检查,一般便可发现故障。待控制电路的故障排除恢复正常后,再接通主电路,检查控制电路对主电路的控制效果,观察主电路的工作情况有无异常等。

在通电试验时,必须注意人身和设备的安全。要遵守安全操作规程,不得随意触动带电部分,要尽可能切断电动机主电路电源,只在控制电路带电的情况下进行检查;如需电动机运转,则应使电动机在空载下运行,以避免生产机械的运动部分发生误动作和碰撞;要暂时隔断有故障的主电路,以免故障扩大,并预先充分估计到局部电路动作后可能发生的不良后果。

5.用测量法确定故障点

测量法是维修人员工作中用来准确确定故障点的一种行之有效的检查方法。常用的测试工具和仪表有校验灯、测电笔、万用表、钳形电流表、兆欧表等,主要通过对电路进行带电或断电时的有关参数如电压、电阻、电流等的测量,来判断电器元件的好坏、设备的绝缘情况以及电路的通断情况。

在用测量法检查故障点时,一定要保证各种测量工具和仪表完好,使用方法正确,还要注意防止感应电压、回路电压及其他并联支路的影响,以免产生误判断。

这里介绍几种常用的测量法。

1)电压分段测量法

首先把万用表的转换开关置于交流电压500V 的挡位上,然后按如下方法进行测量。

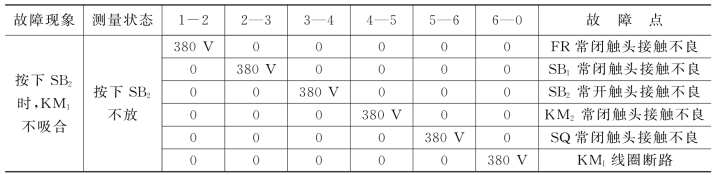

先用万用表测量如图7.8所示0-1两点间的电压,若为380V,则说明电源电压正常。然后一人按下启动按钮SB2,若接触器KM1 不吸合,则说明电路有故障。这时另一人可用万用表的红、黑两根表棒逐段测量相邻两点1-2、2—3、3—4、4—5、5—6、6—0之间的电压,根据其测量结果即可找出故障点,如表7.3所示。

表7.3 电压分段测量法所测得数值及故障点

2)电阻分段测量法(https://www.xing528.com)

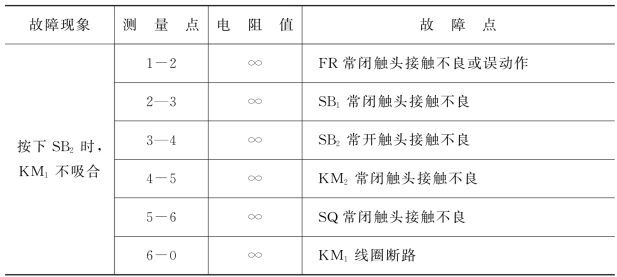

测量检查时,首先切断电源,然后把万用表的转换开关置于倍率适当的电阻挡,并逐段测量如图7.9所示相邻号点1-2、2—3、3—4、4-5、5-6、6-0(测量时由一人按下SB2)之间的电阻。如果测得某两点间电阻值很大(∞),即说明该两点间接触不良或导线断路,如表7.4所示。

图7.8 电压分段测量法

图7.9 电阻分段测量法

表7.4 电阻分段测量法所测得数值及故障点

电阻分段测量法的优点是安全,缺点是测量电阻值不准确时,易造成判断错误,为此应注意以下几点:

①用电阻测量法检查故障时,一定要先切断电源;

②所测量电路若与其他电路并联,必须将该电路与其他电路断开,否则所测电阻值不准确;

③测量高电阻电器元件时,要将万用表的电阻挡转换到适当挡位。

3)短接法

机床电气设备的常见故障为断路故障,如导线断路、虚连、虚焊、触头接触不良、熔断器熔断等。对这类故障,除用电压法和电阻法检查外,还有一种更为简便可靠的方法,就是短接法。检查时,用一根绝缘良好的导线,将所怀疑的断路部位短接,若短接到某处电路接通,则说明该处断路。

(1)局部短接法。检查前,先用万用表测量如图7.8所示1-0两点间的电压,若电压正常,可一人按下启动按钮SB2 不放,然后另一人用一根绝缘良好的导线,分别短接标号相邻的两点1—2、2—3、3—4、4—5、5—6(注意:不要短接6-0两点,否则造成短路),当短接到某两点时,接触器KM1 吸合,即说明断路故障就在该两点之间。

(2)长短接法。长短接法是指一次短接两个或多个触头来检查故障的方法。

当FR 的常闭触头和SB1 的常闭触头同时接触不良时,若用局部短接法短接,如图7.8所示中的1-2两点,按下SB2,KM1 仍不能吸合,则可能造成判断错误;而用长短接法将1—6两点短接,如果KM1 吸合,则说明1—6这段电路上有断路故障,然后再用局部短接法逐段找出故障点。

长短接法的另一个作用是可把故障点缩小到一个较小的范围。例如,第一次先短接3—6两点,KM1 不吸合,再短接1—3两点,KM1 吸合,说明故障在1-3范围内。可见,如果长短接法和局部短接法能结合使用,很快就可找出故障点。

用短接法检查故障时必须注意以下几点。

①用短接法检测时,是用手拿绝缘导线带电操作的,所以一定要注意安全,避免触电事故。

②短接法只适用于压降极小的导线及触头之类的断路故障。对于压降较大的电器,如电阻、线圈、绕组等断路故障,不能采用短接法,否则会出现短路故障。

③对于工业机械的某些重要部位,必须保证电气设备或机械部件不会出现事故的情况下,才能使用短接法。

6.检查是否存在机械、液压故障

在许多电气设备中,电器元件的动作是由机械、液压来推动的,或与它们有着密切的联动关系,所以在检修电气故障的同时,应检查、调整和排除机械、液压部分的故障,或与机械维修工配合完成。

以上所述检查分析电气设备故障的一般顺序和方法,应根据故障的性质和具体情况灵活选用,断电检查多采用电阻法,通电检查多采用电压法或电流法。各种方法可交叉使用,以便迅速、有效地找出故障点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。