齿面接触疲劳强度计算的目的是防止发生齿面点蚀,其计算依据是2.4节中介绍的赫兹公式[式(2-28)]和接触疲劳强度条件[式(2-29)]。当将其用于直齿圆柱齿轮的啮合情况时,有轮齿的齿面接触疲劳强度条件为

式中 Fnca——作用于轮齿上的法向计算载荷;

L——轮齿接触线长度;

E1、E2——两个齿轮材料的弹性模量;

μ1、μ2——两个齿轮材料的泊松比;

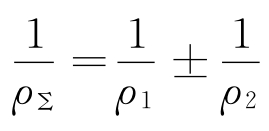

ρ1、ρ2——啮合点处两个齿廓的曲率半径,其中“+”用于外啮合,“-”用于内啮合;

[σH]——齿面接触疲劳强度计算的许用接触应力。

由式(5-8)可知,在齿轮材料、轮齿的受力和轮齿接触线长度确定后,齿面接触疲劳强度主要与啮合点处两个齿廓的曲率半径有关。

令式(5-8)中 ,ρΣ称为综合曲率半径,1/ρΣ为综合曲率。在齿轮工作过程中,齿廓啮合点的位置是变化的,渐开线齿廓上各点的曲率半径也各不相同,因此各啮合点的综合曲率半径一般也不相等。图5-15给出了渐开线齿轮沿啮合线各点的综合曲率1/ρΣ的变化情况和接触应力σH的变化情况。

,ρΣ称为综合曲率半径,1/ρΣ为综合曲率。在齿轮工作过程中,齿廓啮合点的位置是变化的,渐开线齿廓上各点的曲率半径也各不相同,因此各啮合点的综合曲率半径一般也不相等。图5-15给出了渐开线齿轮沿啮合线各点的综合曲率1/ρΣ的变化情况和接触应力σH的变化情况。

对于端面重合度εα≤2的直齿圆柱齿轮传动,在双齿对啮合区(图5-15中的B2C段、B1D段),载荷由两对齿承担,并且啮合点的综合曲率1/ρΣ较大,故接触应力小于单齿对啮合区。在单齿对啮合区(图5-15中的CD段),全部载荷由一对齿承担,因而轮齿的载荷最大,此外啮合点的综合曲率1/ρΣ较小,所以有较大的接触应力。虽然在单齿对啮合区中节点P处的接触应力不是最大值,但考虑到节点P处的综合曲率半径ρΣ确定较方便,并且实际工作中点蚀往往首先出现在靠近节线的齿根面上,所以通常取节点P作为齿面接触强度的计算点。

图5-15 齿面的接触应力

对于标准齿轮传动,在节点P处的法向计算载荷为

在节点P处的两轮齿廓的曲率半径为

所以节点P处的综合曲率为

令上式中d2/d1=z2/z1=u,称u为齿数比,则节点P处的综合曲率为(https://www.xing528.com)

将节点P处的法向计算载荷、综合曲率代入式(5-8),并引入Zε以考虑重合度带来的影响,经整理后得

令 ,则得到直齿圆柱齿轮传动的齿面接触疲劳强度条件为

,则得到直齿圆柱齿轮传动的齿面接触疲劳强度条件为

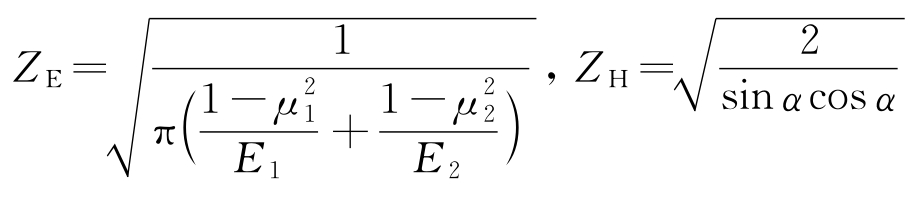

式中 ZE——材料弹性系数![]() ,对于常用齿轮材料的组合,其值可查表5-6;

,对于常用齿轮材料的组合,其值可查表5-6;

ZH——节点区域系数,用来考虑节点处齿廓形状对接触应力的影响,对于标准齿轮传动(α=20°),ZH=2.5;

Zε——接触强度的重合度系数,可根据齿轮传动的重合度εα,查图5-16确定,εα由附表1-2公式计算或由齿数z1、z2查图5-17来确定;

b——齿轮的啮合宽度,常取为大齿轮的宽度(mm)。

表5-6 材料弹性系数ZE 单位:![]()

设齿宽系数φd=b/d1,将b=φdd1代入式(5-9),可得齿面接触疲劳强度的设计公式为

在齿面接触疲劳强度计算中,配对齿轮的接触应力是相等的。但两个齿轮的材料、热处理方法、齿面硬度及应力循环次数不同,因而许用接触应力[σH1]和[σH2]一般不相等。因此,在使用设计公式(5-10)或校核公式(5-9)时,应取[σH1]和[σH2]两者中的较小者代入计算,即取[σH]=min{[σH1],[σH2]}代入计算。

在采用设计公式(5-10)初步计算小齿轮的分度圆直径d1时,由于齿轮的几何尺寸未确定,因此载荷系数中的动载系数Kv、齿间载荷分配系数KHα及齿向载荷分布系数KHβ不能预先确定。此时可试选一个载荷系数Kt(一般取Kt=1.2~1.6),计算后得到一个初算后的分度圆直径d1t,再按d1t确定有关的几何尺寸,从而确定动载系数Kv、齿间载荷分配系数KHα及齿向载荷分布系数KHβ,计算载荷系数K。若K与试选的Kt相差不大,则不需要修改原来的计算结果;若K与Kt相差较大,则应按式(5-11)对试算得到的分度圆直径d1t进行修正:

图5-16 接触强度的重合度系数

图5-17 外啮合标准齿轮传动的端面重合度系数

注:使用时按z1和β查出εα1,按z2和β查出εα2,εα=εα1+εα2

由式(5-10)可知,在齿轮的齿宽系数、材料及传动比已选定的情况下,影响齿轮齿面接触疲劳强度的主要因素是小齿轮的分度圆直径。小齿轮分度圆直径越大,齿面的接触应力越小,齿轮的齿面接触疲劳强度越高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。