表4-4为车床控制输入/输出接口分配表。

表4-4 为PLC I/O接口分配表

1.机床工作指示灯开关控制梯形图设计

机床工作指示灯 EL 由 SB7和 SB8控制指示灯的开关,对应的I/O 接口分别为 I0.0,I0.1,输出为 Q0.0,在梯形图中Q0.0和 I0.0 形成自锁,I0.1常闭触点串联在Q0.0的主线路上,如图4-10 所示。

图4-10 机床工作指示灯控制电路

2.电动机M1正反转控制梯形图的设计

电动机 M1由接触器 KM、KM3、KM4控制,PLC中控制 KM、KM3、KM4的输出继电器分别为 Q2、Q1、Q3。

在 Q1、Q3线圈电路中,分别串Y3、Y1 的动断触点,线圈Y0,Y1实现互锁使电动机无法在正转过程中直接切换为反转或直接在反转过程中直接切换为正转;

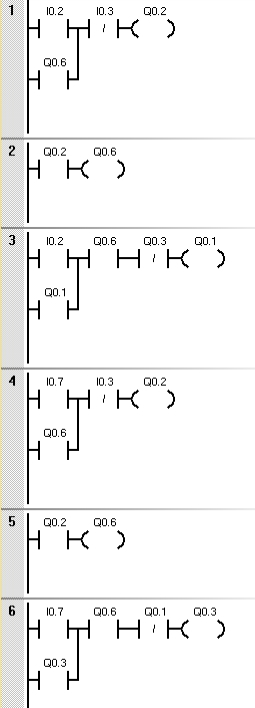

串联了中间继电器KA,并用中间继电器KA对启动按钮I0.2 和 I0.7进行自锁。使用Q2在进行正反转之前都现将 KM闭合(将限流电阻进行短接),这样也就使无论正反转电动机M1都是采用全压空载直接启动。使用I0.3总停按钮,使主电动机M1无论是在正传过程中还是在反转过程中都能过停下来。这样得到电动机正、反转控制梯形图如图 4-11所示。

M1正反转控制的转换是由接触器KM3和 KM4的主触点控制的,在主电机M1通电正转时串联的常闭触点Q0.1打开,所以此时无法直接切换完成电机的反转,此时若想切换电机的转向必须先按下SB4总停车按钮,在按下反转启动按钮SB2完成电机的转向切换。同理在主电机M1通电反转时串联常闭触点Q0.3打开,此时无法直接切换电机的转向,若想切换电机的转向必须先按下SB4总停车按钮,在按下正转启动按钮SB1完成电机的转向切换。

图4-11 电动机M1正反转控制梯形图

3.电动机M1正转电动控制设计

SB6按钮连接I0.5,实现对主电动机 M1的正转点动控制,因为是点动运行所以不需要对I0.5进行自锁,为了保护电机的运行所以将热继电器FR1、总停车按钮I0.3与主电机 Q0.1串联在一起,如图4-12 所示。

图4-12 电动机M1正转控制梯形图(https://www.xing528.com)

4.电动机 M1的正、反转运行的反接制动的设计

在车床运行的过程中,由于电动机的转速过高,在切断电源之后如果使其正常停止花费的时间太长,使机床无法也充分使用,设计中采用速度继电器将其与主电动机同轴连接,在电机断电后起制动作用,能使工艺过程更加合理,充分利用。

当主电动机 M1正转时,速度继电器的正转常开触点KS1闭合,主电动机反转时,速度继电器的反转动合触点KS2闭合。转速低于120r/min时速度继电器的动合触点断开使电机自然停车。例如:要使主电动机M1快速停车,在电机正转运行时按下SB4所用元器件全部恢复到最初状态,中间继电器Q0.6 由于断电恢复到原来状态由原来的断开变为闭合状态,由于主电机M1是在高速正转所以速度继电器正转常开触点KS1此时处于闭合状态,而反转动合触点KS2处于断开状态,并且此时Q0.1与Q0.3均已失电,处于导通状态,故能通过Q0.6、I0.6、q0.1、I0.4 使主电动机 M1反转接触器 KM3得电,从而主电动机M1开始产生反转制动的力,当主电动机M1的正转速度低于120r/min时,速度继电器的正转常开触点 KS断开,使Q3失电,此时反转制动力消失,主电机开始从 120r/min的转速自然停下来,这样就用速度继电器完成了反接制动,使主电机快速的停了下来,如图4-13 所示。主电动机 M1反转时,反接制动的方法与正转时的制动方法类似,不同的是采用KS2来控制。

图4-13 电动机M1正反转制动控制梯形图

5.快速移动电动机的控制设计

限位开关SQ成快速移动电机的电动控制。快速移动电机Q0.5为小容量电机采用直接启动电动控制方式,如图4-14所示。

图4-14 快速移动电动机的控制梯形图

6.监视回路控制设计

在监视回路负载的设计过程中,由于电动机的直接启动瞬间电流过大,如果直接进行电流的检测必定对电流表造成影响,使用延时继电器,设定时间为3秒钟,在通电3秒后开始检测主回路电流。梯形图如图4-15所示。

图4-15 电流表的控制梯形图

7.冷却泵电动机的控制设计

冷却泵电动机Q00.4为长动电动机,所以在梯形图中添加自锁,并为其设计热继电器FR2做过载保护,设置的启动按钮为SB3,停车按钮为SB5,梯形图如图4-16所示。

图4-16 冷却泵电动机控制梯形图

在进行程序设计的过程中要注意梯形图设计需要注意的几项原则,例如双线圈问题,我们可以使用内部标志位存储器M、局部存储器L或者变量存储器V来解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。