Step1.选择下拉菜单

命令,进入“Surface Machining”工作台。

命令,进入“Surface Machining”工作台。

Step2.设置几何参数。

(1)在特征树中选择“Facing.1(Computed)”节点,然后选择下拉菜单

命令,插入一个型腔粗加工操作,系统弹出“Roughing.1”对话框(一)。

命令,插入一个型腔粗加工操作,系统弹出“Roughing.1”对话框(一)。

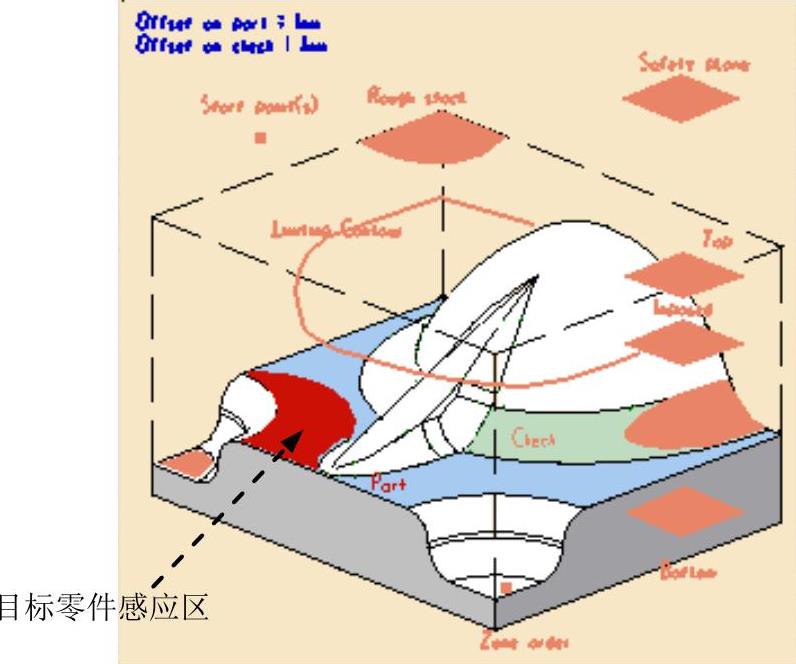

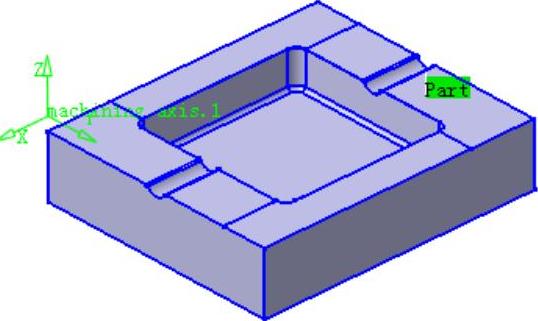

(2)定义加工区域。单击图13.20所示的目标零件感应区,在图形区选择整个目标加工零件作为加工对象(图13.21),系统会自动计算出一个加工区域,在图形区空白处双击,系统返回到“Roughing.1”对话框(一)。

图13.20 感应区

图13.21 加工对象

Step3.定义刀具参数。

(1)进入“刀具参数”选项卡。在“Roughing.1”对话框(一)中单击 选项卡。

选项卡。

(2)选择刀具类型。在“Roughing.1”对话框(一)中单击 按钮,选择端铣刀为加工刀具。

按钮,选择端铣刀为加工刀具。

(3)刀具命名。在“Roughing.1”对话框(一)的 文本框中输入“T2 End Mill D10”。

文本框中输入“T2 End Mill D10”。

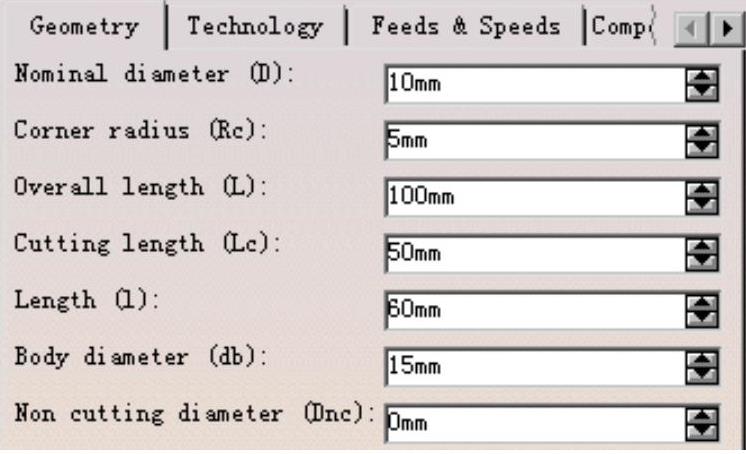

(4)设置刀具参数。在“Roughing.1”对话框(一)中选中 复选框,单击

复选框,单击 按钮,单击

按钮,单击 选项卡,然后设置图13.22所示的刀具参数,其他选项卡中的参数均采用系统默认设置值。

选项卡,然后设置图13.22所示的刀具参数,其他选项卡中的参数均采用系统默认设置值。

Step4.定义进给率。

(1)进入“进给率”选项卡。在“Roughing.1”对话框(一)中单击 选项卡。

选项卡。

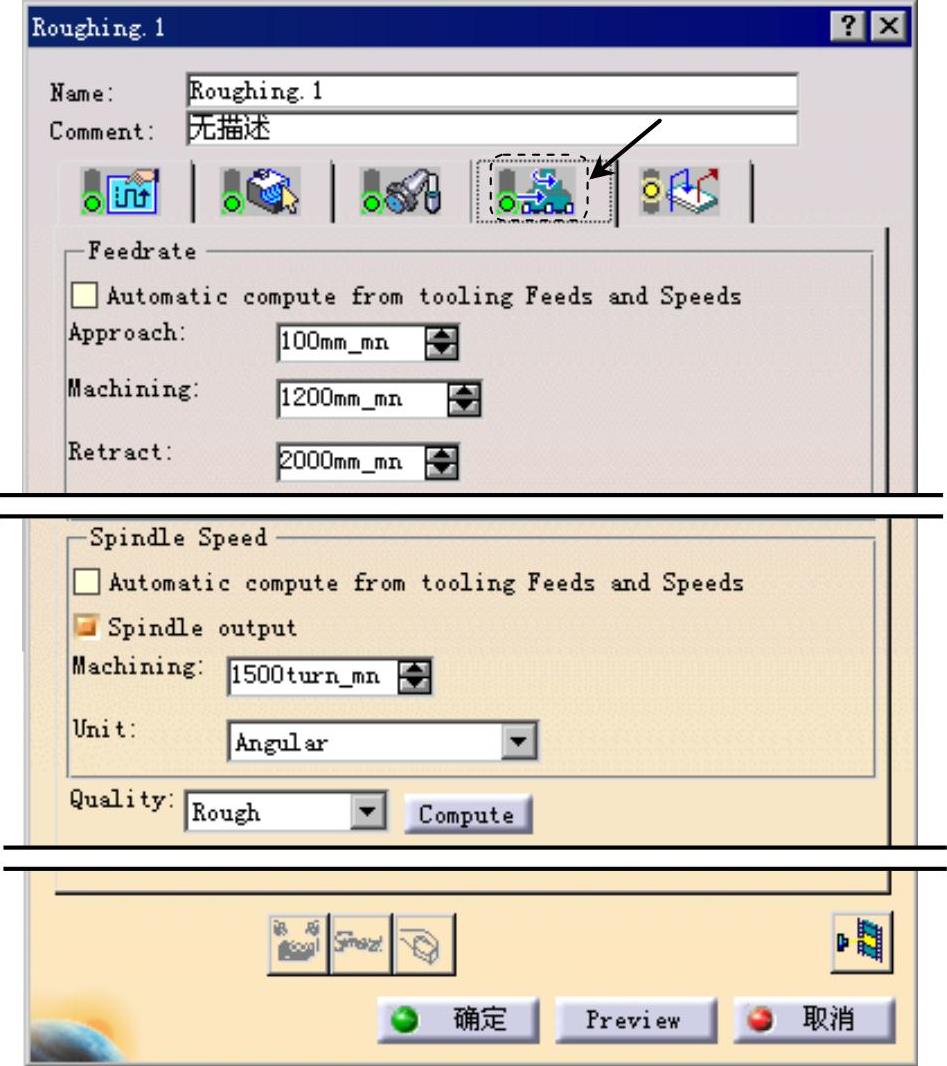

(2)设置进给率。在“Roughing.1”对话框(一)的 选项卡中设置图13.23所示的参数。

选项卡中设置图13.23所示的参数。

Step5.设置刀具路径参数。

(1)进入“刀具路径参数”选项卡。在“Roughing.1”对话框(一)中单击 选项卡。(https://www.xing528.com)

选项卡。(https://www.xing528.com)

(2)定义切削参数。单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 和

和 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他选项采用系统默认设置值。

选项,其他选项采用系统默认设置值。

(3)定义径向参数。单击 选项卡,然后在

选项卡,然后在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50。

文本框中输入值50。

(4)定义轴向参数。单击 选项卡,然后在

选项卡,然后在 文本框中输入值2。

文本框中输入值2。

(5)其他选项卡采用系统默认的设置。

图13.22 定义刀具参数

图13.23 “进给率”选项卡

Step6.定义进刀/退刀路径。

(1)进入进刀/退刀路径选项卡。在“Roughing.1”对话框(一)中单击 选项卡。

选项卡。

(2)在 区域的列表框中选择

区域的列表框中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)在 区域的列表框中选择

区域的列表框中选择 选项,然后单击

选项,然后单击 按钮。

按钮。

(4)在 区域的列表框中选择

区域的列表框中选择 选项,然后单击

选项,然后单击 按钮。

按钮。

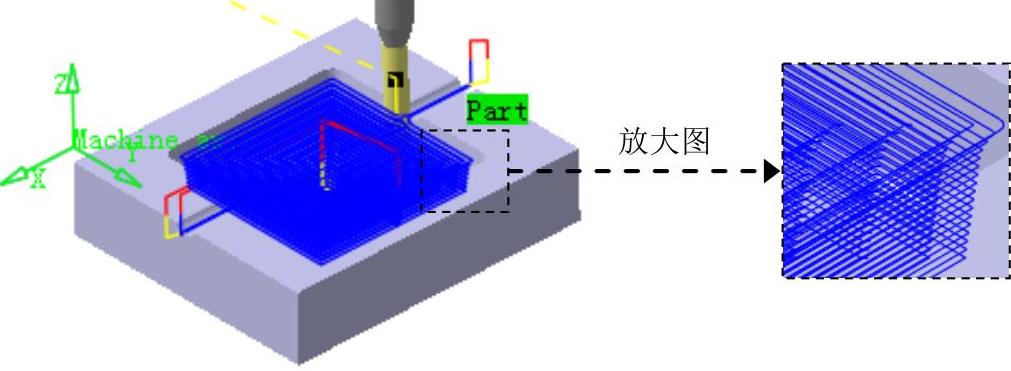

Step7.刀路仿真。在“Roughing.1”对话框(一)中单击“Tool Path Replay”按钮 ,系统弹出“Roughing.1”对话框(二),且在图形区显示刀路轨迹(图13.24)。

,系统弹出“Roughing.1”对话框(二),且在图形区显示刀路轨迹(图13.24)。

Step8.在“Roughing.1”对话框(二)中单击 按钮,然后在“Roughing.1”对话框(一)中单击

按钮,然后在“Roughing.1”对话框(一)中单击 按钮。

按钮。

图13.24 显示刀路轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。