Step1.在特征树中右击“NCGeometry_canteen_15.19.30(NCGeometry_canteen_5.19.30.1)”节点,在弹出的快捷菜单中选择 命令。

命令。

Step2.在特征树中选择“Manufacturing Program.1”节点,然后选择下拉菜单

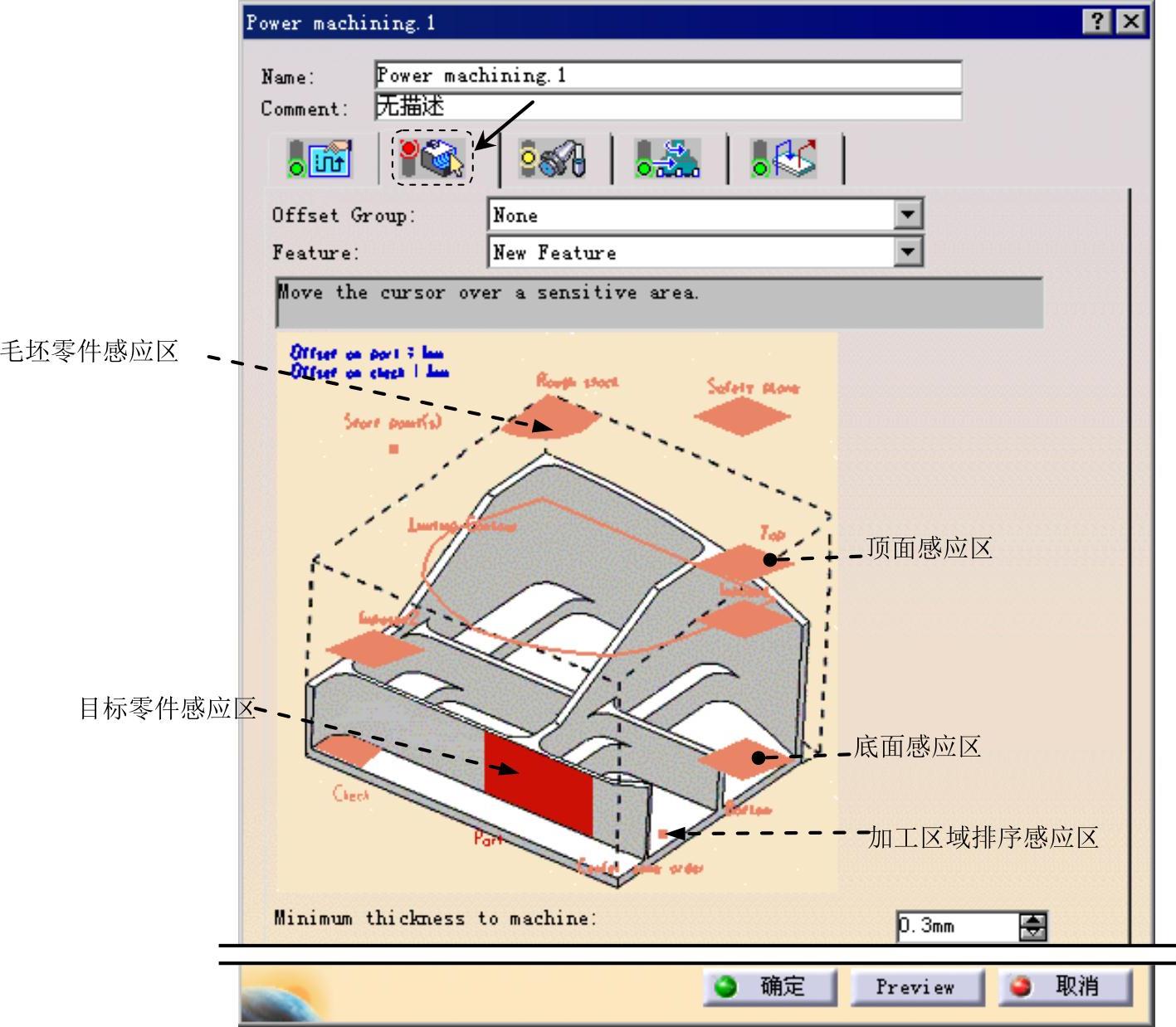

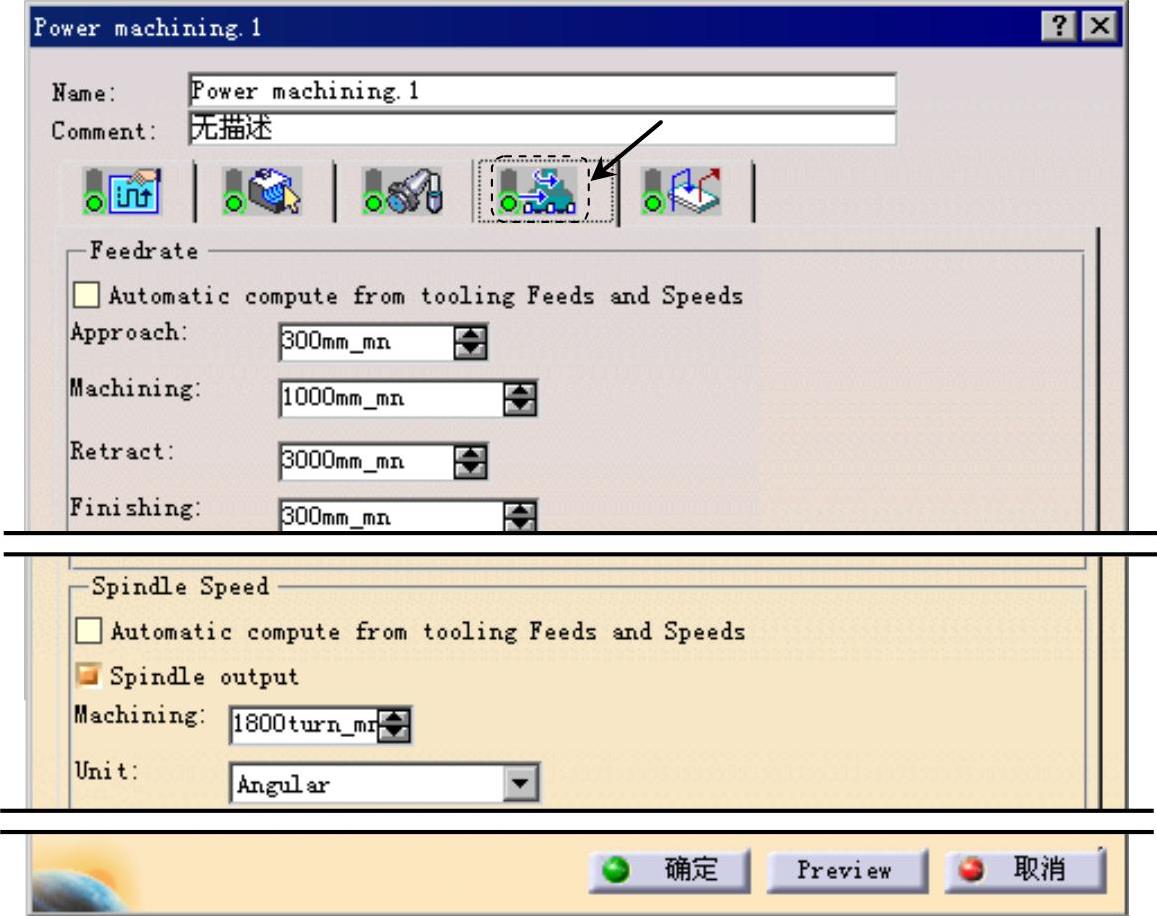

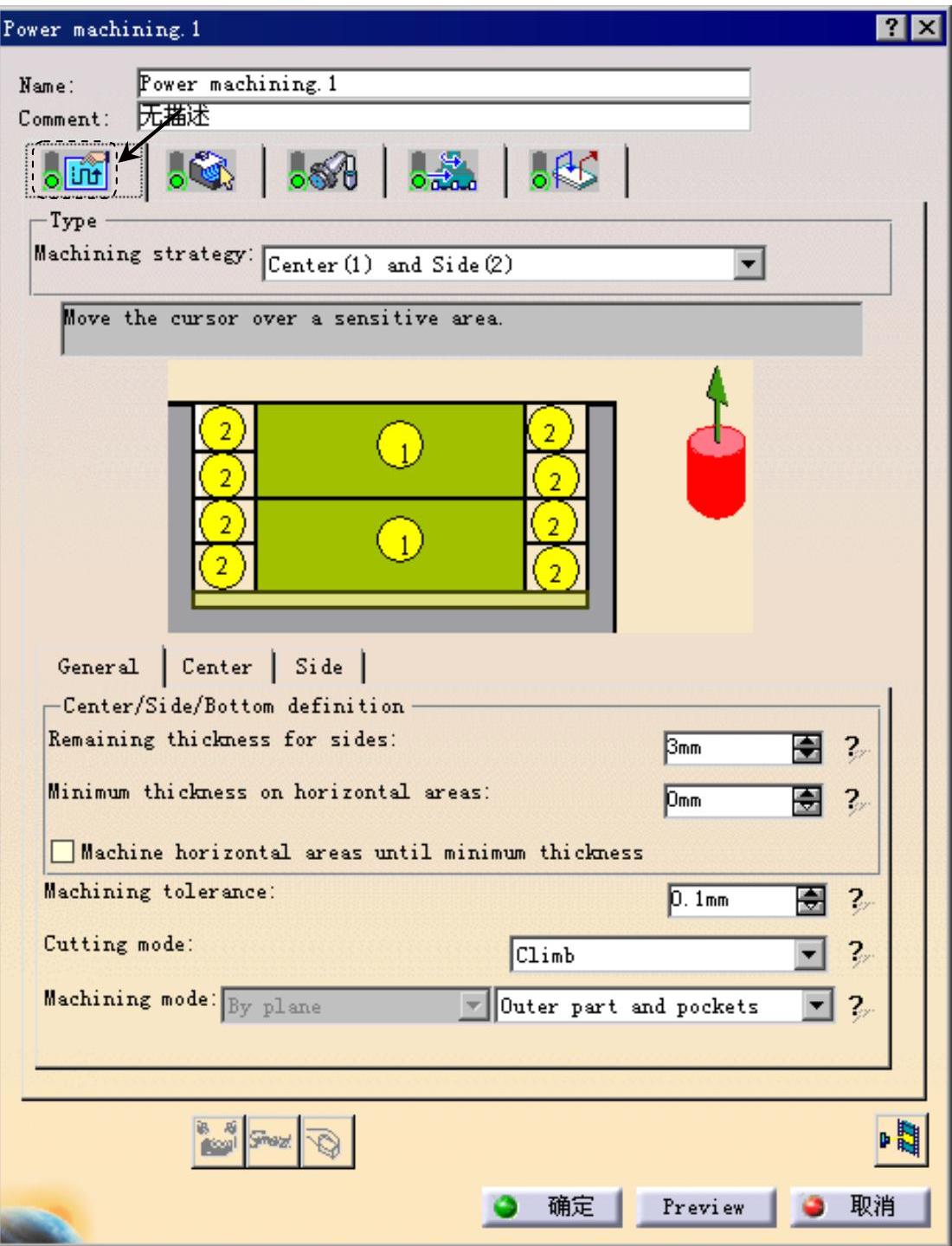

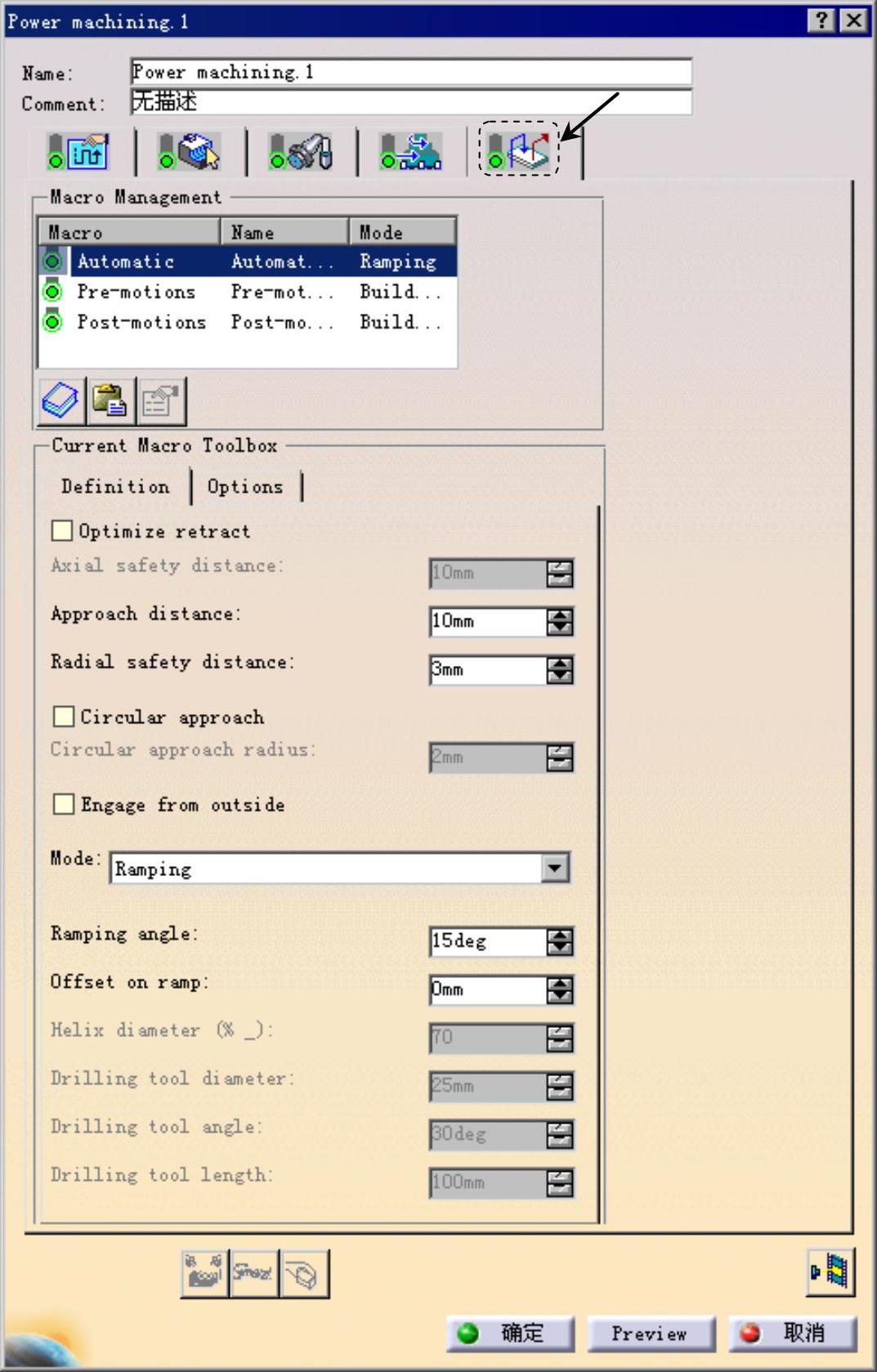

命令,插入一个多型腔铣削加工操作,系统弹出图1.18所示的“Power machining.1”对话框。

命令,插入一个多型腔铣削加工操作,系统弹出图1.18所示的“Power machining.1”对话框。

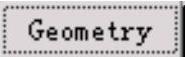

Step3.设置几何参数。进入“几何参数”选项卡,在“Power machining.1”对话框(一)中单击 选项卡;将鼠标移动到“Power machining.1”对话框中的目标零件感应区上,该区域的颜色从深红色变为橙黄色,单击该区域,对话框消失,在图形区单击目标加工零件,在图形区空白处双击鼠标左键,系统返回到“Power machining.1”对话框;单击“Powermachining.1”对话框中的加工区域排序感应区,在图形区中依次选择图1.19所示的6个面,在图形区空白处双击鼠标左键,系统返回到“Power machining.1”对话框。

选项卡;将鼠标移动到“Power machining.1”对话框中的目标零件感应区上,该区域的颜色从深红色变为橙黄色,单击该区域,对话框消失,在图形区单击目标加工零件,在图形区空白处双击鼠标左键,系统返回到“Power machining.1”对话框;单击“Powermachining.1”对话框中的加工区域排序感应区,在图形区中依次选择图1.19所示的6个面,在图形区空白处双击鼠标左键,系统返回到“Power machining.1”对话框。

图1.18 “Power machining.1”对话框

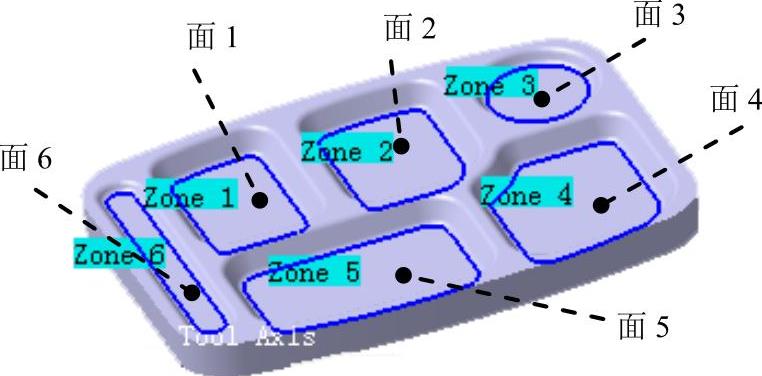

Step4.定义刀具参数。在“Power machining.1”对话框(一)中单击 选项卡;在“Power machining.1”对话框(一)中单击

选项卡;在“Power machining.1”对话框(一)中单击 按钮,选择端铣刀为加工刀具;在

按钮,选择端铣刀为加工刀具;在 文本框中输入“T1 End Mill D 16”并按下Enter键;在“Power machining.1”对话框(一)中取消选中

文本框中输入“T1 End Mill D 16”并按下Enter键;在“Power machining.1”对话框(一)中取消选中 复选框,然后单击

复选框,然后单击 按钮,再单击

按钮,再单击 选项卡,最后设置图1.20所示的刀具参数,其他选项卡中的参数均采用默认的设置。

选项卡,最后设置图1.20所示的刀具参数,其他选项卡中的参数均采用默认的设置。

图1.19 定义加工区域

图1.20 定义刀具参数

Step5.定义进给率。进入“进给率”选项卡。在“Power machining.1”对话框(一)中单击 选项卡;在“Power machining.1”对话框(一)的

选项卡;在“Power machining.1”对话框(一)的 选项卡中设置图1.21所示的参数。

选项卡中设置图1.21所示的参数。

说明:在加工中,原则上刀具半径越小,进给越慢,转速越高;反之亦然。

图1.21 “进给率”选项卡

Step6.设置刀具路径参数。

(1)进入“刀具路径参数”选项卡。在“Power machining.1”对话框中单击“刀具路径参数”选项卡 。

。

(2)定义切削类型。在“Power machining.1”对话框(一)的 下拉列表中选择

下拉列表中选择 。

。

(3)定义一般参数。单击 选项卡,设置图1.22所示的参数。(https://www.xing528.com)

选项卡,设置图1.22所示的参数。(https://www.xing528.com)

(4)定义中心参数。单击 选项卡,然后在其下的

选项卡,然后在其下的 选项卡的

选项卡的 下拉列表中选择

下拉列表中选择 选项,其余采用系统默认设置值;单击

选项,其余采用系统默认设置值;单击 选项卡下的

选项卡下的 选项卡,在

选项卡,在 文本框中输入值2,其余采用系统默认设置值。

文本框中输入值2,其余采用系统默认设置值。

(5)定义边缘参数。单击 选项卡,然后在其下的

选项卡,然后在其下的 文本框中输入值0.05,其余采用系统默认设置值;单击

文本框中输入值0.05,其余采用系统默认设置值;单击 选项卡下的

选项卡下的 选项卡,在

选项卡,在 文本框中输入2。

文本框中输入2。

Step7.设置进刀/退刀路径。

(1)进入图1.23所示的“进刀/退刀路径”选项卡。在“Power machining.1”对话框中单击“进刀/退刀路径”选项卡 。

。

图1.22 “刀具路径参数”选项卡

(2)在 区域的列表框中选择

区域的列表框中选择 选项,然后在

选项,然后在 下拉列表中选择

下拉列表中选择 选项。

选项。

说明:在加工中采用斜线进刀能减少刀具磨损,提高刀具使用寿命。

(3)定义切削前的运动。在 区域的列表框中选择

区域的列表框中选择 选项,然后在

选项,然后在 下拉列表中选择

下拉列表中选择 选项,单击“Add motion perpendicular to a plane”按钮

选项,单击“Add motion perpendicular to a plane”按钮 。

。

(4)定义切削后的运动。在 区域中的列表框中选择

区域中的列表框中选择 选项,然后在

选项,然后在 下拉列表中选择

下拉列表中选择 选项,单 击“Add motion perpendicular to a plane”按 钮

选项,单 击“Add motion perpendicular to a plane”按 钮 。

。

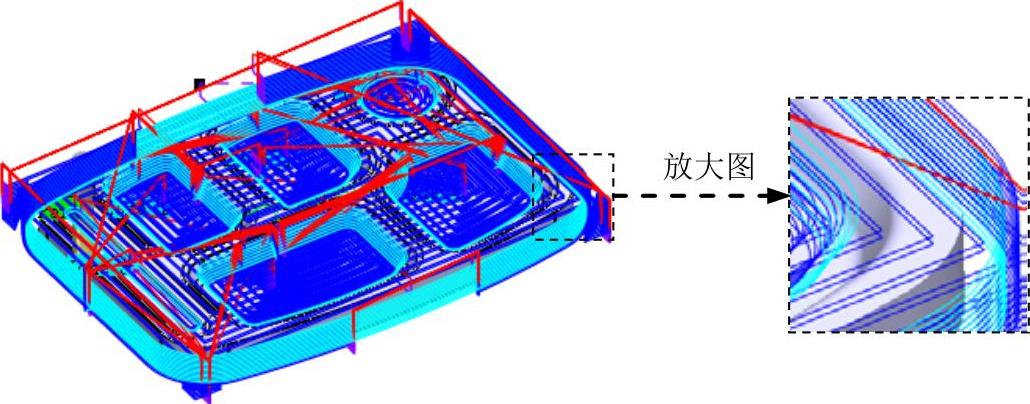

Step8.刀路仿真。在“Power machining.1”对话框中单击“Tool Path Replay”按钮 ,系统弹出“Power machining.1”对话框(二),且在图形区显示刀路轨迹(图1.24)。

,系统弹出“Power machining.1”对话框(二),且在图形区显示刀路轨迹(图1.24)。

Step9.在“Power machining.1”对话框(二)中单击 按钮,然后在“Power machining.1”对话框(一)中单击

按钮,然后在“Power machining.1”对话框(一)中单击 按钮。

按钮。

图1.23 “进刀/退刀路径”选项卡

图1.24 显示刀路轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。