钎焊接头无损检测是在不破坏钎焊接头或在不影响钎焊接头的使用的前提下进行的以检验钎焊接头是否存在焊接缺欠的检验方法,是生产过程中必不可少的一个环节。无损检测常用的方法有外观检测、致密性检测、磁粉检测、着色和渗透检测、射线检测、超声波检测和热传导检测等。

25.3.4.1 钎缝外观检测

外观检测是一种常用的简便易行的方法,它要求检测人员具有一定的实践经验。为了克服仅凭人的感觉,存在着因人而异且易造成误判的缺点,因而制定了《钎缝外观质量评定方法》(JB/T 6966—1993)[1],不过此评定方法主要适用于硬钎焊钎缝外观质量的检验和评定。主要内容介绍如下。

1.术语

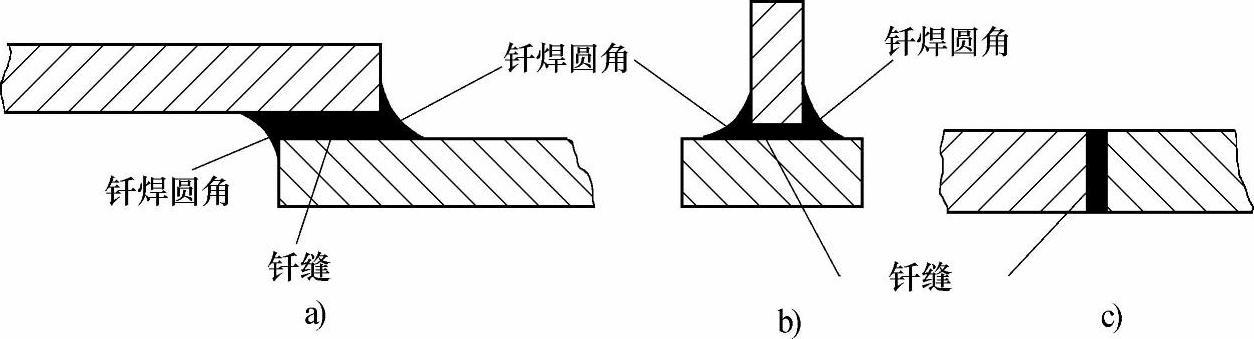

(1)钎缝 钎焊接头中由液态金属凝固形成的结合区域(见图25-30)称为钎缝。在搭接接头或T形接头中,钎缝通常包括钎焊圆角。

(2)钎焊圆角 在对搭接接头和T形接头(见图25-30a、25-30b)钎焊时,钎料从间隙溢出钎缝之外形成的圆弧形的填角部分称为钎焊圆角,它是钎缝的一部分。

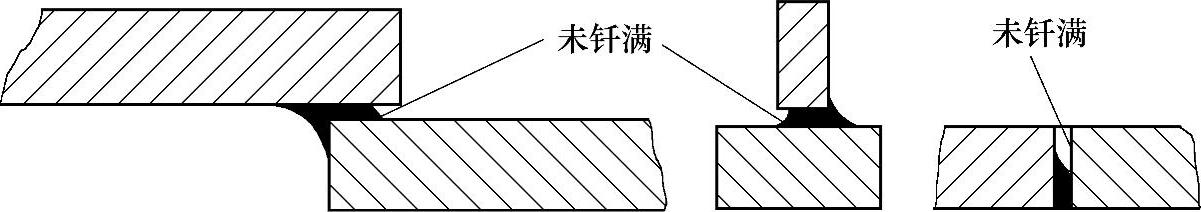

(3)未钎满 由于熔融钎料过度流失或其量不足而未能填满钎缝间隙所形成的一种钎焊缺欠,如图25-31所示。

图25-30 钎焊接头 a)搭接接头 b)T形接头 c)对接接头 Fig.25-30 Brazed joints

图25-31 未钎满 Fig.25-31 Incomplete penetration in brazed joints

2.一般要求

(1)检验部位 所有裸露的钎缝表面均需进行外观质量检验。

(2)表面清理 检验钎缝外观质量前,应彻底清除待查钎缝处的油污、氧化物、阻流剂和钎剂残渣等外来夹杂物。

(3)检测人员 检测人员应经过培训,应能对钎缝外观缺欠程度做出正确的判断。

3.钎缝外观质量评定

1)钎缝外观质量主要采用目视(包括用10倍以下放大镜)检测方法评定。必要时,可采用着色检测方法和密封性检测方法。

2)将钎缝外观质量分为Ⅰ、Ⅱ、Ⅲ级。

Ⅰ级钎缝:适用于承受大的静载荷、动载荷或交变载荷,或对钎缝气密性、外观装饰性要求高的钎焊件。钎缝表面连续致密,焊角光滑均匀,呈明显的凹下圆弧过渡。表面不允许存在裂纹、针孔、气孔、疏松、节瘤和腐蚀斑点等。钎料对基体金属无可见的凹陷性熔蚀。

Ⅱ级钎缝:适用于承受中等静载荷、动载荷或交变载荷,或对钎缝气密性、外观装饰性有一定要求的钎焊件。钎缝无未钎满,焊角连续,但均匀性较差。钎缝表面有少量、轻微的分散性气孔、疏松和腐蚀斑点,但不允许有裂纹和针孔。钎料对基体金属有可见的凹陷性熔蚀,但其深度不超过基体金属厚度的5%~10%,对此应根据钎焊构件在该处的厚度及其工况条件确定。

Ⅲ级钎缝:适用于承受载荷较小或对钎缝气密性、外观装饰性要求不高的钎焊件。钎缝成形较差,钎缝不连续、不光滑均匀、局部有未钎满和气孔、较密集的疏松,但不允许有裂纹、穿透性气孔、针孔。允许钎料对基体金属有明显的凹陷性熔蚀,但其深度不大于该处基体金属厚度的10%~20%,应根据构件的工况条件确定。

3)钎焊件缺欠处理:钎缝表面存在裂纹、贯穿性气孔、针孔以及不符合产品图样规定的气孔、疏松、熔蚀、未钎满和表面粗糙,应按产品图样要求进行补钎或作报废处理。

补钎次数应根据基体金属类别和构件工况条件确定。

4.钎缝外观质量检验方法

(1)目视检测法

1)用肉眼观察检查。适用于明显的可见的宏观缺欠。

2)放大镜检查。采用不超过10倍的放大镜进行检查,适用于肉眼较难分辨的表面缺欠,如微小的裂纹、气孔和熔蚀等。

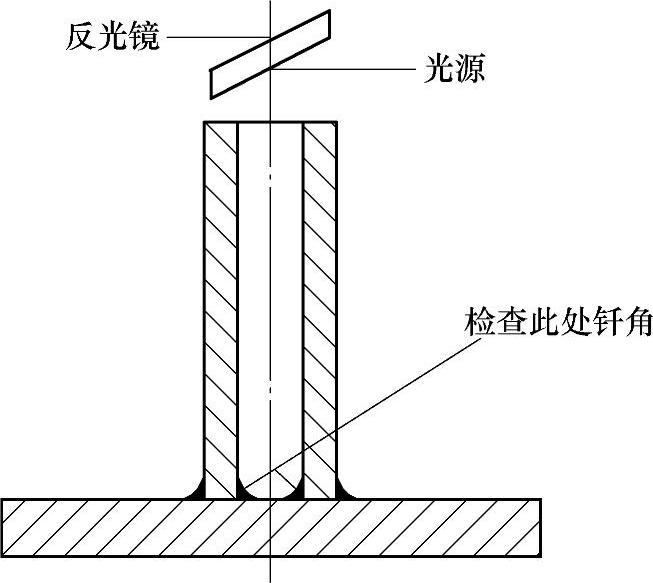

3)反光镜检查。适用于深孔、不通孔等不能直接目视的场合,如图25-32所示。必要时可采用3~10倍放大镜进行目视观察。

图25-32 深孔构件的反光镜检查示意图 Fig.25-32 Inspection of a brazed deep hole by reflector

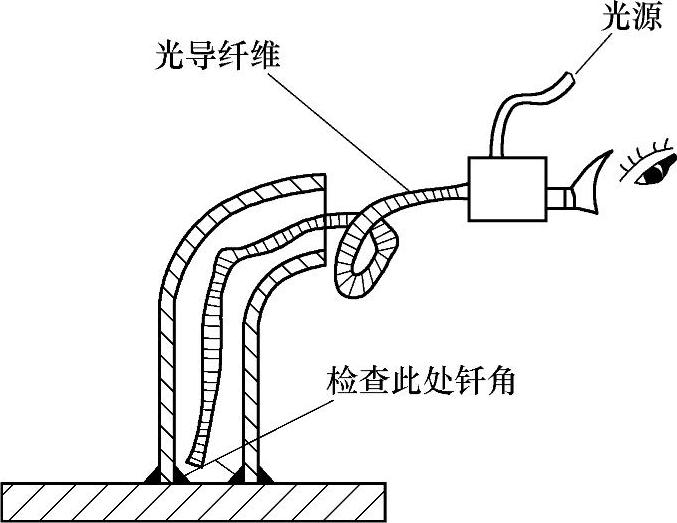

4)内窥镜检查。主要用于弯曲或遮挡部位表面钎缝的检查,如图25-33所示。必要时可采用3~10倍放大镜进行观察。

目视检测可查明钎缝的外形、表面裂纹、气孔、疏松、未钎满、熔蚀、节瘤、针孔、钎缝表面粗糙度和腐蚀斑点等宏观缺欠。

(2)渗透检测法 适用于Ⅰ、Ⅱ级钎缝外观检查,用以判定纤缝表面有无微小的肉眼较难分辨的裂纹、气孔和针孔等缺欠。可按GB/T 5616—2014《无损检测 应用导则》中有关规定进行检测。

图25-33 弯曲构件的内窥镜检查示意图 Fig.25-33 Inspection of a elbow joint by endoscope

(3)密封性检查 容器纤缝表面若不宜用目视检测或渗透检测,可按GB 50094—2010《球形储罐施工规范》中有关规定进行密封性检查,找出缺欠部位。

1)封闭组合件的所有开口,然后给钎焊容器内腔充气(充气压力按产品图样规定),当压力升至试验压力的50%时,应保压足够时间,并应对球形储罐所有焊缝和连接部位进行检查,应在确认无泄漏后,再继续升压。

2)压力升至试验压力时,保压10min后应对所连接部位进行检查,应以无泄露为合格。当有泄漏时,应在处理后重新进行气密性试验。(https://www.xing528.com)

3)卸压应缓慢进行。

(4)检查结果记录 在记录纸上必须注明缺欠的类型、位置、大小、数量和评定级别。

25.3.4.2 钎缝致密性试验

储存液体或气体的焊接容器,其焊缝的不致密缺欠,如贯穿性的裂纹、气孔、夹渣、未焊透以及疏松组织等,可用致密性试验来发现。致密性检验方法有煤油试验、沉水试验、吹风试验、水冲试验、氨气试验和氦气试验等。许多钎焊接头要求具有对气体或液体的密封性能,常用的试验(检验)方法是压力(水压或气压)试验。承受压力低的试件,可以用空气(或O2、N2等)进行试验;承受高压的试件,在空气压力试验之外,还要进行水压试验,水压试验的压力至少应为组件(试件)所承受的最大压力的1.5倍。试验压力一般要高于工作压力,通常由有关法规或订货方技术条件确定。

空气压力试验可由下述方法之一来完成:

1)封闭试件的所有开口,将试件浸入水中,然后充气加压,观察是否有因泄漏而产生的气泡。

2)封闭试件的所有开口,在钎焊接头部位表面涂上一层肥皂水或其他指示剂,然后充气加压,观察是否有气泡产生以及气泡产生的位置。

3)封闭试件的所有开口,充气加压到一定压力后,关闭空气源,注意观察在一段时间内试件内的气体压力有无变化(需对温度进行校正)。

实际工作中,为了方便快捷进行,可采用O2或N2等进行上述试验。按上述三种方法之一准备好后,将气瓶(O2或N2)的分压力表调至所需试验压力,即可进行试验。进行气体压力试验时,必须遵循有关试验室安全规定,以确保人身财产的安全。

对于十分微小的泄漏,通常需采用氦气压力试验,并使用质谱仪检测泄漏的氦气,此法可发现气体中含有0.1%的氦气的存在,相当于在标准状态下泄漏氦气率为1cm3/年。在检验前,需采用适当的干燥工艺,除净试件内所有的液体或/和蒸汽。例如,一面将试件加热到液体的沸点以上温度,一面用干燥空气清洗试件。

在制冷行业中,常用卤素气体压力试验检测微小的泄漏。采用特殊卤素检测仪,最简单的是工业卤化物火焰计。在受检部位抽取气体样品,遇有泄漏,火焰计的颜色即发生变化,从而可做出判定。电子卤素检漏仪可以检出更小的泄漏量。

25.3.4.3 钎缝缺欠的磁粉检测

磁粉检测是用磁粉来检查缺欠的方法,由于大多数钎料都是非磁性的,因此此法不常用于钎焊接头的检验。在某些特殊结构上,如蜂窝结构,也可以使用这种方法来检验。此方法是利用一种含有细磁粉的薄膜胶片,它可以记录钎焊接头中的质量变化情况,在使用后的几分钟内,胶片凝固,把磁粉“凝结”在一定的位置上,这样就可以观察被检验试件上的磁粉分布图形,确定是否有缺欠。

钎缝磁粉检测可参照JB/T 6061—2007《无损检测 焊缝磁粉检测》进行。

25.3.4.4 着色检测与荧光渗透剂检测

着色检测与荧光渗透剂检测可用于磁性或非磁性材料的焊接接头的表面缺欠的检测,操作方便、设备简单、成本低廉,不受工件形状、大小的限制,故也常用于钎焊接头表面缺欠的检测。这种检测方法可以检测出填角钎缝上的裂纹和气孔,可以观察到钎料的不完全铺展和填角不完整的现象等。

两种检测方法原理如下:

1.着色检测

着色检测是利用某些渗透性很强的有色油液(如体积分数10%乳百灵+70%苯馏酚+20%蒸馏汽油+20g/L腊红组成的着色液),渗入试件的表面缺欠中,除去表面油液后,涂上吸附油液的显像剂(通常由氧化锌、氧化镁、高岭土粉末和火棉胶液组成),就会在显像剂层上显示出彩色的缺欠图形。从其出现的图像情况可以判断出缺欠的位置、大小以及其严重程度。

2.荧光渗透剂检测

荧光渗透剂检测是一种利用紫外线照射某些荧光物质产生荧光的特性来检查工件表面缺欠的方法。检测时,先将试件涂上渗透性很强的荧光油液,停留5~10min,然后除净表面多余的荧光液,这样,只能在缺欠里才存在荧光液。接着在试件表面撒上一层氧化镁粉末,振动几下,这时,在缺欠处的氧化镁被荧光油液浸透,并有一部分渗入缺欠的空腔内,接着把多余的粉末吹掉。然后在暗室中用紫外线照射试件,在紫外线的作用下,留在缺欠处的荧光物质就会发出照亮的荧光。缺欠是裂纹时,它们就会以照亮的曲折线条出现。

钎缝着色检验和荧光检验可参照JB/T 6062—2007《无损检测 焊缝渗透检测》进行。

25.3.4.5 X射线检测

X射线检测法是利用X射线可穿透物质和在物质中有衰减的特性来发现缺欠的一种检验方法,是检查钎缝内部缺欠的常用方法之一,它在不破坏钎焊接头的前提下,检查出钎缝内部的气孔、夹渣、裂纹、未钎透等缺欠。

X射线检测法又可分为X射线照相法、电离法、荧光屏观察法等,在生产中用得最多的还是X射线照相法。X射线照相法是利用X射线通过钎缝、接合部分和缺欠部分对X射线的吸收、减弱能力不同,因而使胶片感光程度不同,以此来判别钎缝内部有无缺欠以及缺欠的大小、形状等。X射线电离法、荧光屏观察法等可对试件进行连续检测,易于自动化,但它们的检测灵敏度差,工件复杂时检测准确度低。X射线照相法的适用范围一般为厚度2~200mm以内的工件。

评定X射线照相的结果,还应考虑基体金属和钎料对X射线吸收特性可能存在的差别,因此X射线检测人员需要经过专门的培训后方可胜任。GB/T 3323—2005《金属熔化焊焊接接头射线照相》对钎缝X射线照相法检验有一定参考价值。

25.3.4.6 超声波检测

超声波检测是利用超声波束能透入金属材料的深处,在由一截面进入另一截面时,在界面边缘发生反射的特点来检查钎缝的缺欠。当来自工件表面的超声波进入金属内部,遇到缺欠及工件底部时就分别发生反射现象,将反射波束收集到荧光屏上就形成脉冲波形,根据脉冲波形的特点来判断缺欠的位置、性质和大小。超声波检测具有灵敏度高、操作方便、检测速度快、成本低、对人体无害等优点,但对缺欠进行定性和定量判定尚存在困难,不能精确判定缺欠,且检验结果受检验人员的经验和技术熟练程度影响较大。

GB/T 11345—2013《焊缝无损检测 超声检测技术、检测等级和评定》对钎缝超声波检验有一定参考作用。

25.3.4.7 热传导检验

热传导检验仅在某些特定情况下采用。例如,钎焊飞机螺旋桨叶片时,工件出炉后趁其红热时拍照,从彩色照片上可以看出,凡与加强肋钎焊良好的区域的外表面都呈光亮的红色,钎焊的不好的区域则呈暗红色或黑色。

红外线加热灯可用于检验蜂窝结构面板的钎焊质量。这种方法是将工件置于红外线加热灯下,涂敷一层低熔点的粉末或液态物质以指示不同的热传导特性。温度的变化使液体从热处排向冷处,并在冷处聚集,中心脱钎部位起着加热器的作用,使液体流向已钎焊良好的区域,从液体的分布、流向情况可以对钎焊质量做出评价。

其他常用的技术是使用热敏感磷光体、液晶和其他热敏材料。具有电视显示功能的红外敏感电子变像装置,已在工业上用于由于热传导通过钎焊接头时,热传导特性的变化产生的温差来监视钎焊工件的质量。电子变像装置产生的图像可用录像带记录,当热量在工件背面快速传导时,已钎焊好的部位则显示为亮点;由于未钎上部位不能强烈地发射红外线,因此看到的是暗点,从而可以清楚准确地检查钎焊接头的质量。

25.3.4.8 其他检验方法

电阻法是根据某一恒定的金属截面上电位降的变化来评价钎焊接头的质量的。钎焊接头各种缺欠都会引起电位降的增加或电阻值的增大,用微电阻测定仪测定电阻值的变化或用电桥测量电位降的变化,均可检查出钎焊接头质量是否符合要求。

激光全息照相法、超声扫描显微镜检验法、声发射法、实时射线照相法等检验法亦可用于钎焊接头质量的检验。上述方法各有利弊,且尚在研究、发展阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。