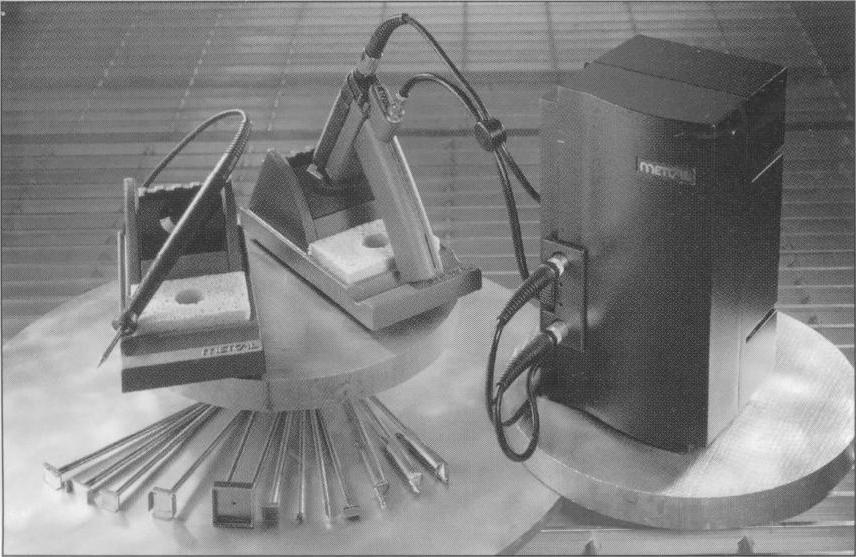

软钎焊设备就是钎焊温度低于450℃时所用的加热设备,主要是用于电子元器件的软钎焊。图23-4所示为常见的软钎焊设备(装置或工具)。考虑到应用情况,本章对烙铁、波峰焊机和再流焊设备中的气相再流焊机、热风红外再流焊机和激光软钎焊机做较为详细介绍。

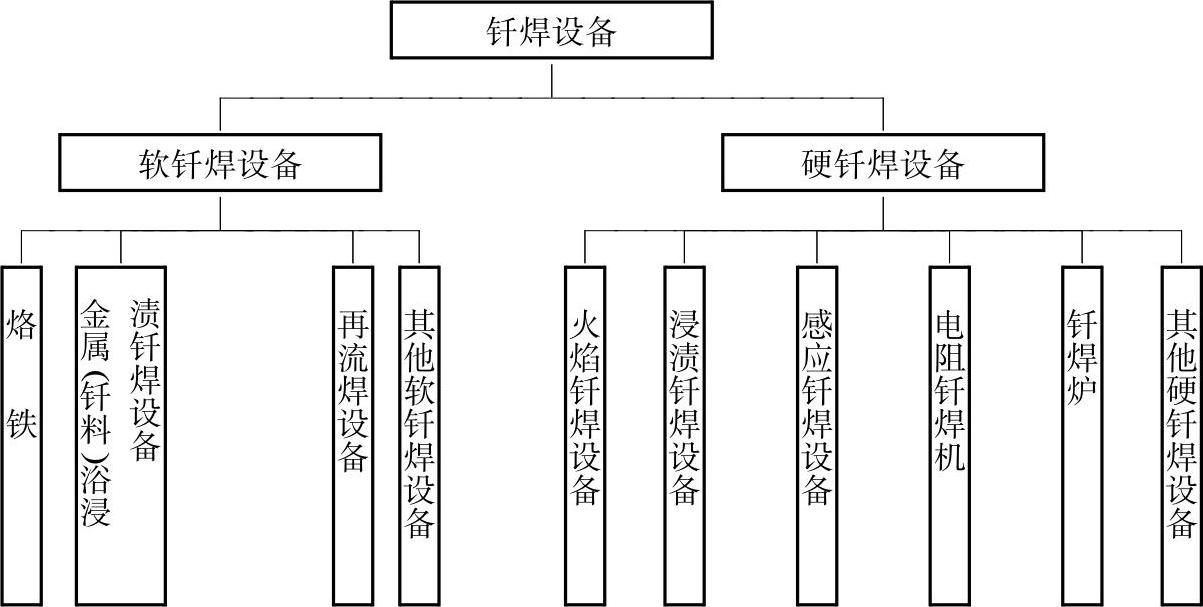

图23-3 常见的钎焊设备类型 Fig.23-3 Block diagram of conventional brazing equipment

图23-4 常见的软钎焊设备 Fig.23-4 Conventional soldering equipments

23.3.1.1 烙铁

烙铁是一种应用广泛的手工操作的软钎焊工具,主要用于仪器仪表、电子元器件与印制电路板(PCB)电极、引线的焊接,或脱焊、返修。

用烙铁钎焊金属已有悠久的历史。最简单的烙铁是由一楔形的金属块制成的烙铁头与手柄相连而成,靠外部热源(如煤炉、气体火焰)加热,只能断续工作。这种烙铁加热温度波动范围大,且不易控制,生产率低,现已很少使用。烙铁的种类很多,除上述外热式烙铁外,还有电烙铁、智能烙铁、红外线烙铁、超声波烙铁和电弧烙铁等。目前使用较广的烙铁是电烙铁和智能烙铁,这两类烙铁均具备恒定的热源,能使烙铁温度保持在一定的温度范围内,可以连续工作。

1.电烙铁

电烙铁是将电能转变为热能,用电阻热进行软钎焊的一类烙铁。为满足仪器仪表、电子元器件与PCB等不同类型引线接头的焊接,或脱焊、返修要求,电烙铁已由普通电烙铁发展为控温电烙铁、超声波电烙铁及返修专用电烙铁。

(1)普通电烙铁 普通电烙铁俗称电烙铁或烙铁,它是利用烙铁头积聚的热量熔化钎料、加热待焊处的母材,在钎剂作用下,完成接头的牢固连接。这种烙铁主要由烙铁头、加热器和手柄三部分构成,依靠加热器的电阻热加热烙铁头。所用的加热器通常有两种:一种是绕在云母或其他绝缘材料上的镍铬丝;另一种是陶瓷加热器,它是把特殊的金属化合物印制在耐热陶瓷上,经烧制而成的。陶瓷加热器镍铬丝的寿命长、热效率和绝缘电阻高、静电容量小、重量轻、应用也广,特别适用于仪器、仪表及电子元器件的焊接。

电烙铁的烙铁头通常都采用纯铜制作。纯铜烙铁头具有导热好、易被钎料润湿;但它耐高温氧化和钎剂腐蚀性差,也易被熔融的钎料熔蚀。现在大多使用镀铁的烙铁头,在其表面上均匀地镀一层铁,厚度为0.2~0.6mm,这种烙铁头的寿命可延长20~50倍。为改善对钎料的黏附力,在镀铁的烙铁头的工作面上,常镀一层银或锡。烙铁头的工作温度一般不超过330~370℃,温度太高,会加速钎料的氧化和钎剂变质[1]。

电烙铁钎焊时,选用的烙铁大小(电功率)应与焊件的质量相适应,才能保证必要的加热速度和钎缝质量。电烙铁按加热功率可划分为:小功率(8~20W)、中等功率(30~100W)和大功率(>100W)三类。每一个电烙铁的功率是固定的。供仪器、仪表和电子元器件的焊接电烙铁,其功率通常为20~40W,供电电压为6V、24V、36V和220V。手工钎焊用的电烙铁,其质量往往限制在1kg以下。

使用烙铁钎焊时,把加热的烙铁头工作面先蘸上钎剂,熔化后再蘸上钎料,并使烙铁头和焊件待焊处紧密接触,接触面越大越好。烙铁头端头尽可能地靠近要求热量最多的部位。液态钎料层有助于把热量传给焊件,使接头处快速加热到钎焊温度。在钎剂作用下,钎料润湿母材,填充接头间隙,冷却后形成牢固的钎焊接头。

(2)控温电烙铁 在软钎焊对温度敏感的场效应晶体管(FET)、集成电路(IC)等元器件时,对加热温度有着严格限制。为此出现了一些带有温度调节器的电烙铁,或同时能控制钎焊温度和时间的电烙铁。控制温度的方法通常有两种:①在烙铁内装有直径为0.3~0.8mm的铬镍-铬铝热电偶、比较器,通过外面的可控调节电路,达到自动控温的目的。②采用磁铁式温度调节器,在烙铁头内装有铁镍合金材料的磁铁,改变铁镍合金的配比,达到不同的居里点,利用居里点变化来启动加热开关。

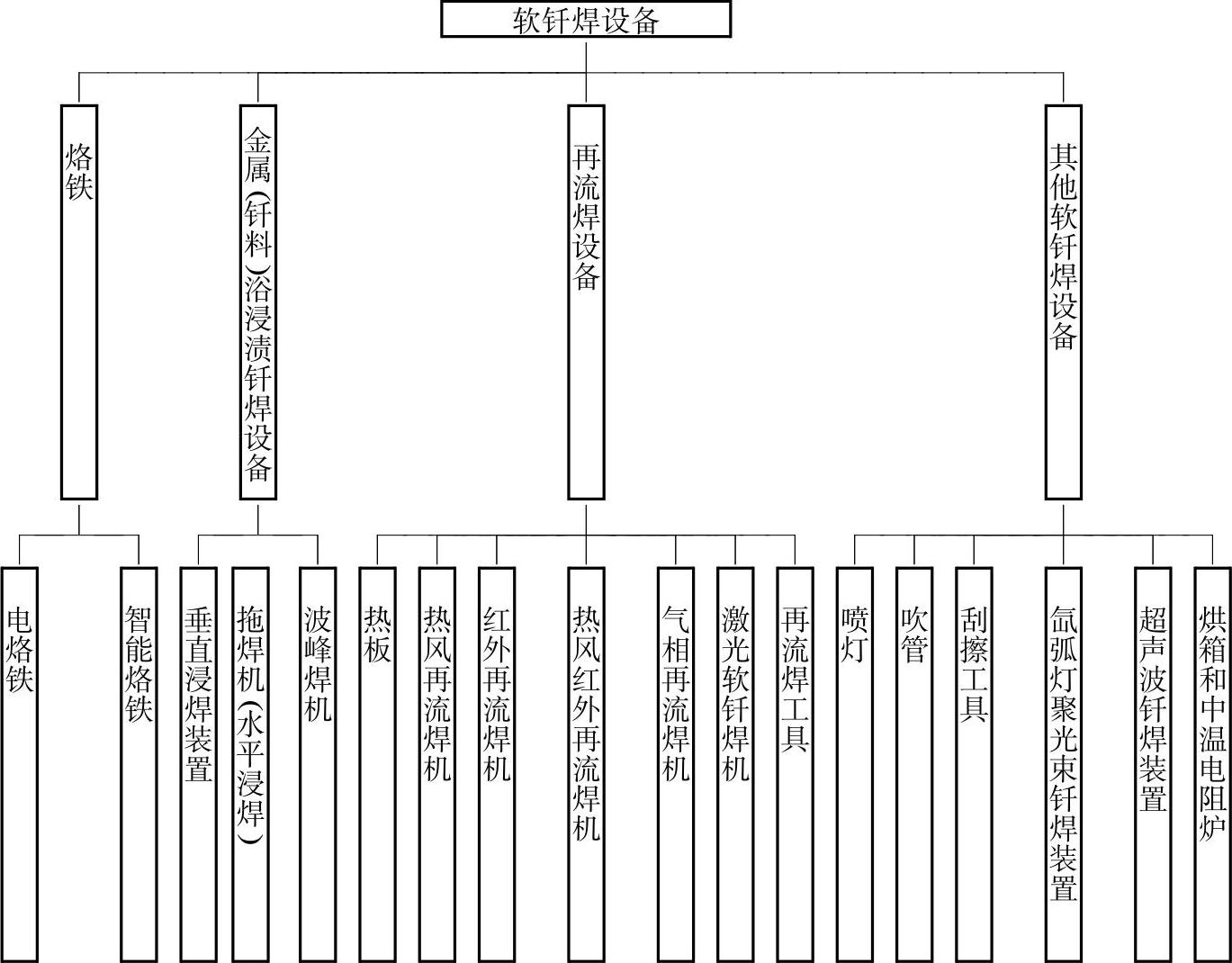

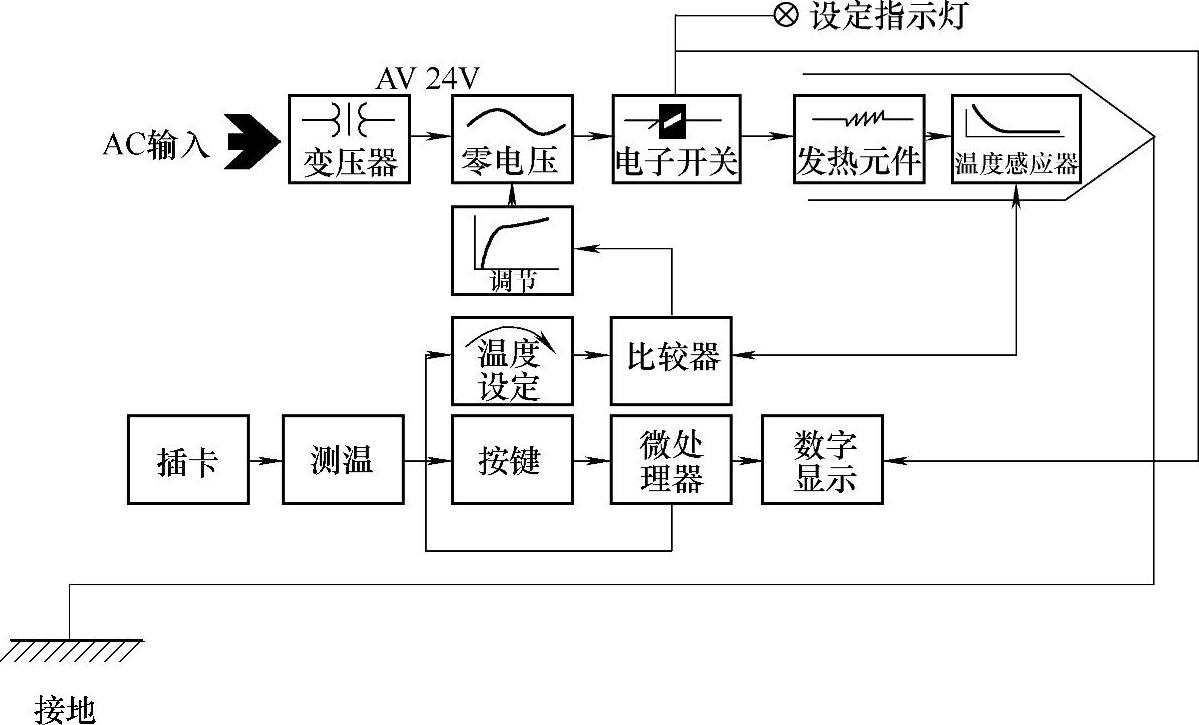

1)采用陶瓷加热器的电烙铁。由于陶瓷加热器的正电阻温度系数很大,随着温度上升,电阻增大,利用这种性质,通过给定温度和控制电路来控制温度。图23-5所示为加热器的电阻温度系数调温框图。这种烙铁的主要特征是加热器兼作温度传感器,也使烙铁变得较为轻便。

图23-5 加热器的电阻温度系数调温框图 Fig.23-5 Scheme of controlled heater with regulating temperature coefficient of resistance

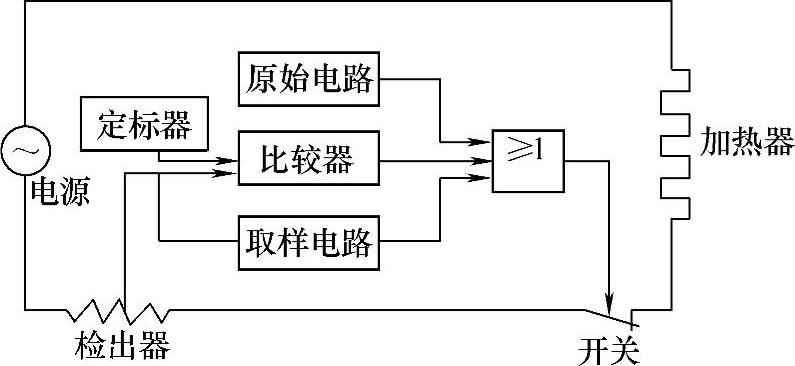

表23-10列出了一种目前市场上可以购买到的轻型控温电烙铁的技术指标。这些电烙铁专用于电子元器件焊接和返修,烙铁头极小,采用特殊的陶瓷发热元件,烙铁传热快,只需10s即可焊接。升温和回热十分迅速,没有像普通电烙铁那样大的烙铁头,重量轻,操作灵活,也避免了过热。

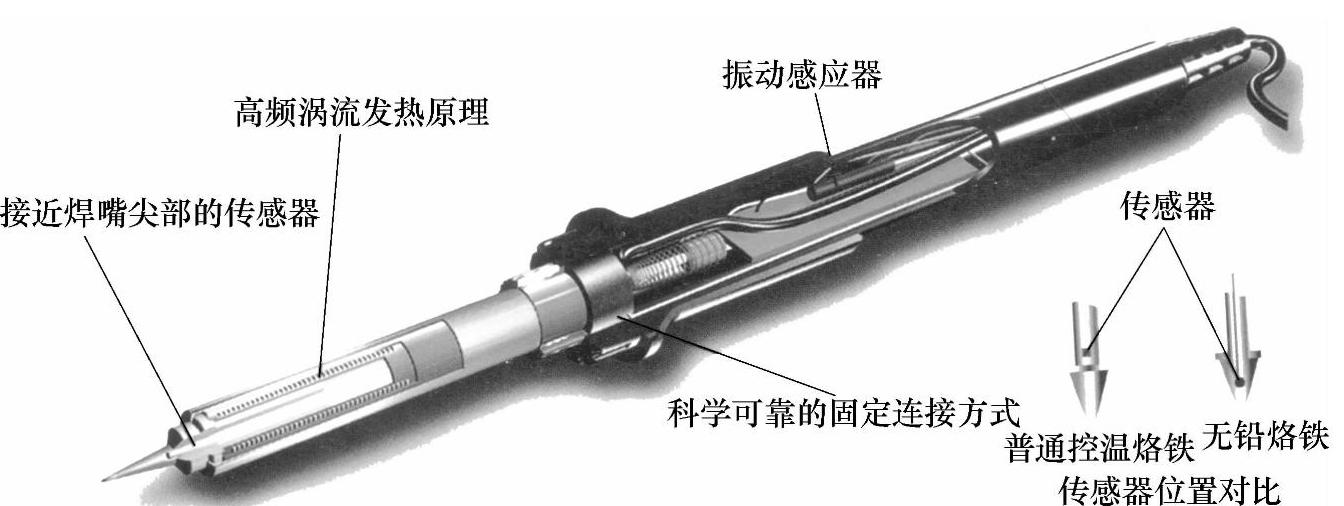

2)微处理器控温烙铁。它采用插卡监测及调节烙铁头温度。使用时插入卡板,再按下“S”设定键,一旦设定所需温度,除非重新插入卡板,否则就不能更改设定温度。烙铁头温度值储存于微处理器后,可随意开关电源,无须每次重新设定温度。不同需要可设定不同温度值。900系列烙铁的主要技术指标如下:功率消耗为50W,AC24V,温度范围为200~480℃,绝缘电阻为300MΩ(400℃时),泄漏电压为0.6mV以下(烙铁头与地之间),陶瓷发热元件,烙铁长度为176~210mm;质量为25~55g。图23-6所示为微处理器控温烙铁的精密温度监测调节框图。

表23-10 轻型控温电烙铁的技术指标Table 23-10 Specification of temperature-controlled soldering iron

图23-6 微处理器控温烙铁的精密温度监测调节框图 Fig.23-6 Scheme of precisely controlled soldering iron with temperature regulation

(3)超声波烙铁 超声波烙铁就是在电烙铁上加上超声波振荡,通过熔化的钎料把超声波振荡传给焊件的接头处,靠空穴作用破坏金属表面的氧化膜,使钎料得以与母材表面接触、润湿并形成钎焊接头。超声波的频率越低,越容易产生空穴效应;但当频率低于16kHz时,将产生刺耳的噪声。因此,超声波烙铁的频率一般选择在16~25kHz。超声波烙铁的烙铁头,一般选用蒙乃尔合金或镍铬不锈钢制造。与纯铜相比,它们在液态钎料的空穴效应作用下产生的破坏最小。超声波烙铁钎焊时不需要钎剂,特别适用于可伐合金、镍合金和铝及铝合金的软钎焊。

2.智能烙铁

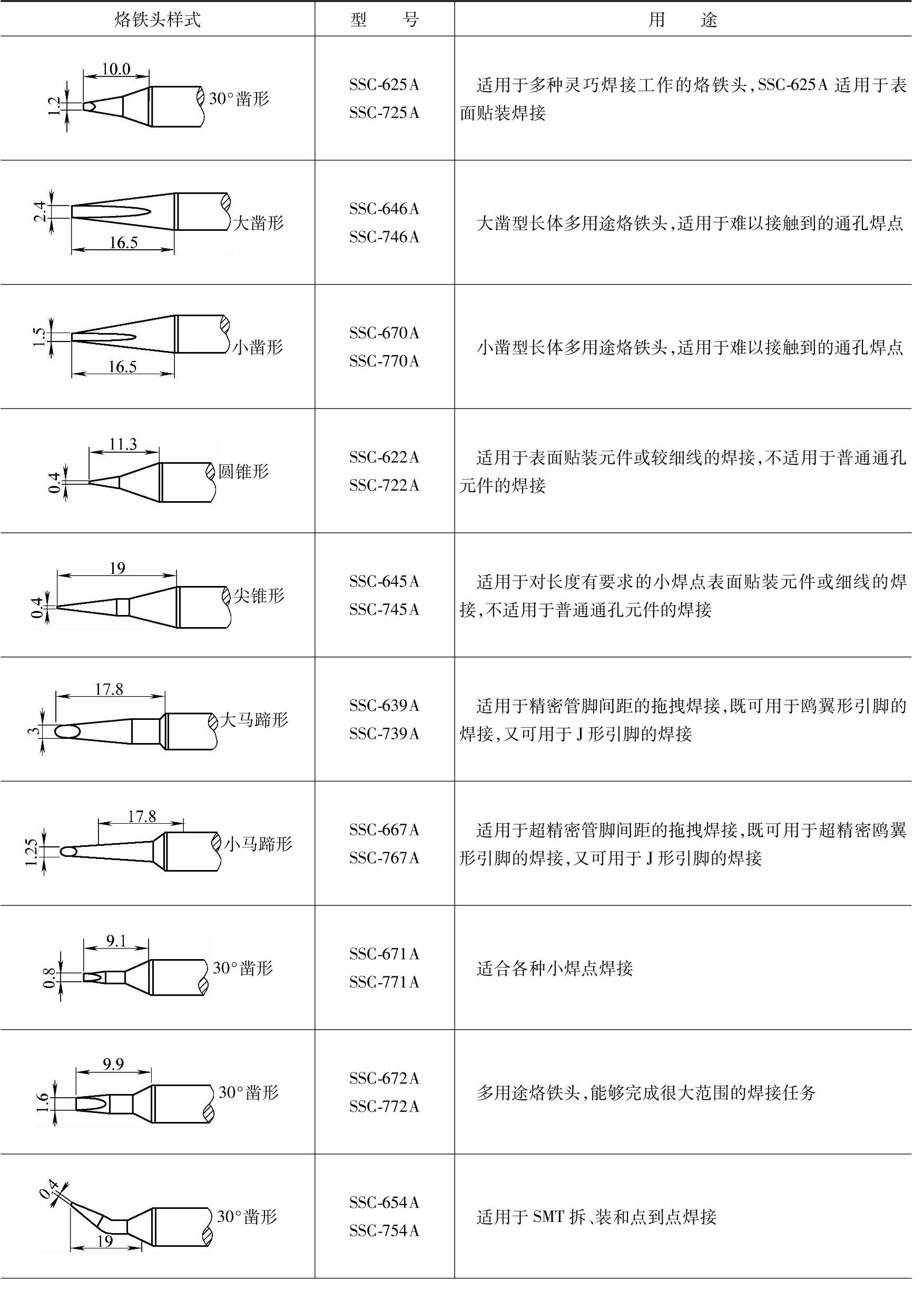

智能烙铁是一种新型的软钎焊烙铁,特别适用于PCB的表面贴片焊接和返修。其典型代表是Metcal烙铁和ERSA烙铁。Metcal烙铁是美国OK国际集团公司的专利产品,该烙铁是利用磁性材料的居里点来控制焊接温度,输出功率随焊点大小智能变化。Metcal烙铁是采用感应加热进行焊接的,感应加热系统由交变电源、感应线圈、传感器和被加热的焊件等组成。图23-7所示为一种智能无铅烙铁。Metcal烙铁头加热体内设有两种不同材料:外面一层是高电阻的铁镍磁性合金材料;里面一层是低电阻的铜材料。在铁镍磁性合金材料外面缠绕了能通过高频电流的线圈。Metcal烙铁采用较高频率,例如,MX-500的输出频率为13.5MHz;SP-200的输出频率为470kHz。铁镍磁性合金材料的电阻和磁导率高,其磁导率可达500H/m。当烙铁头温度高于居里点温度时,铁镍磁性合金材料的磁性消失(磁导率下降),发热量减少;当烙铁头温度低于居里点温度时,外层铁镍磁性合金材料的磁性又恢复(磁导率又大大增加),磁性材料内又产生感应电流而迅速发热。如此反复循环,始终维持在居里点温度附近(±2℃)。Metcal烙铁的加热温度是由铁镍磁性合金材料的居里点温度控制的,改变铁镍磁性合金的配比,可得到不同的居里点温度。出厂时,烙铁头的居里点温度就已固定。目前met-cal烙铁头的固定温度有260℃、315℃、370℃和420℃四种。不同的焊接温度可使用不同的烙铁头。烙铁头更换十分方便,一插即可。一个烙铁手把可以插换许多种烙铁头,可以完成各种芯片引线的焊接、脱焊、吸锡、拔起等工序。Metcal烙铁升温快,功率可根据焊点大小自动调节,因此电子元器件和印制电路板(PCB)不会过热;Metcal烙铁没有体积较大的储能头,因而比普通电烙铁小而轻,操作十分方便;Metcal烙铁温度补偿快,在相同情况下,它可以在比普通电烙铁温度低几十摄氏度的情况下完成焊接,很适宜用无铅钎料焊接方形扁平封装芯片载体,或矩形扁平封装器件(QFP)等热敏感性强的元器件。

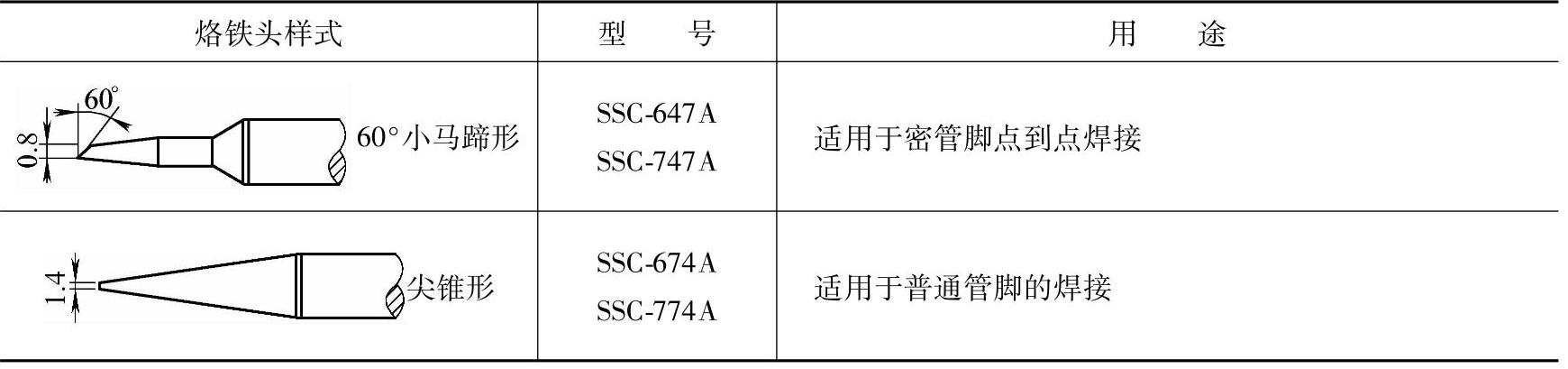

Metcal烙铁有三种类型,即MX-500、SP-200和SP-440,每种类型都要求不同的烙铁头,每个烙铁头都有一个固定的温度和用途。在Metcal烙铁的近百个烙铁头中,有标准的、也有非标准的。焊接或返修集成电路(IC)、印制板电路(PCB)和表面组装元器件(SMC/SMD)的引线焊脚时,应根据要求选用合适的烙铁头,例如,对QFP、PL-CC或其他多管脚封装元件,应选Metcal的多管脚焊接烙铁头(蹄形),或铲形烙铁头进行焊接。表23-11列出了Metcal烙铁的SSC系列非标准烙铁头及其应用。图23-8所示为Metcal智能烙铁的焊接、SMT返修及除锡系统。

图23-7 智能无铅烙铁 Fig.23-7 Intelligent iron for lead free soldering

表23-11 SSC系列非标准烙铁头及其应用Table 23-11 SSC series non-standard soldering iron heads and their applications

(续)

(续)

图23-8 Metcal智能烙铁的焊接、SMT返修及除锡系统Fig.23-8 System of soldering/SMT repair/tin remove with metcal soldering iron

23.3.1.2 波峰钎焊机

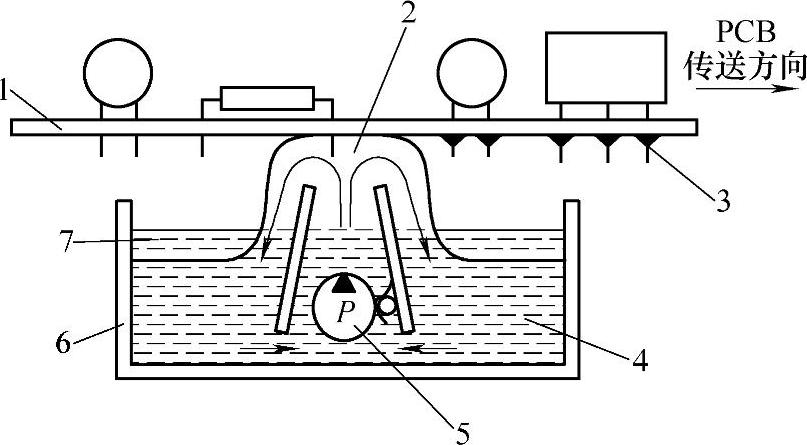

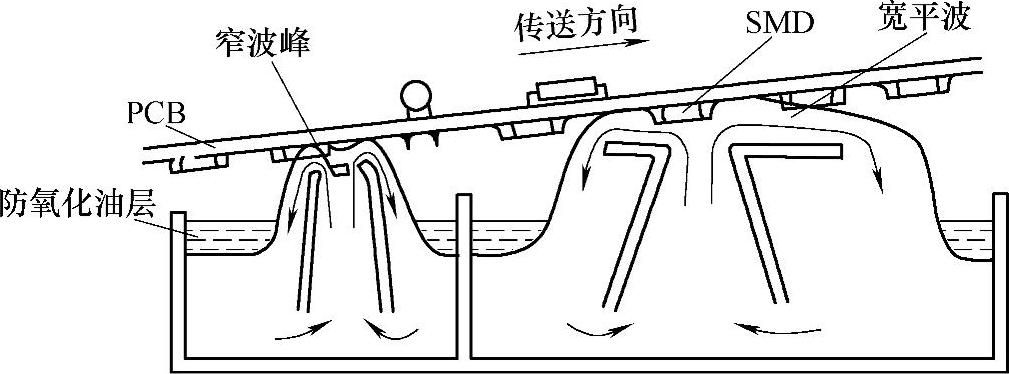

波峰钎焊机又称波峰焊机,是一种以熔融锡钎料液作为加热热源,对印制电路板(PCB)与电子元器件待焊处进行浸渍软钎焊的设备。它利用机内的机械泵或电磁泵,将熔融钎料压向波峰喷嘴,形成一股平稳的钎料波峰,并源源不断地从喷嘴涌喷出来;单面装有电子元器件并涂敷好钎剂的PCB经预热后,以直线平面运动方式通过钎料波峰,完成PCB元器件焊接[11],如图23-9所示。波峰钎焊机是表面组装技术(SMT)用的主要软钎焊设备之一,适用于表面组装器件(SMD)的焊接,并已在插贴混装方式的表面组装组件(SMA)上普遍采用。波峰钎焊机自动化程度高,适宜大面积、大批量PCB元器件的焊接。

图23-9 波峰钎焊示意图 Fig.23-9 Scheme of wave soldering

1—印制电路板 2—波峰 3—钎焊后的接头 4—熔融钎料 5—钎料泵 6—钎料槽 7—防氧化油层

1.波峰钎焊机结构

波峰钎焊机是由早期的水平浸焊设备(拖焊机)发展而来的,它通常由波峰发生器(波峰焊系统)、PCB传输系统、钎剂喷涂系统、PCB预热系统、冷却系统及电气控制系统等基本部分组成[12],必要时可添加风刀、油搅拌和氮气保护等装置。图23-10所示为波峰钎焊机的结构组成示意图。

图23-10 波峰钎焊机的结构组成示意图 Fig.23-10 Structure scheme of wave soldering machine

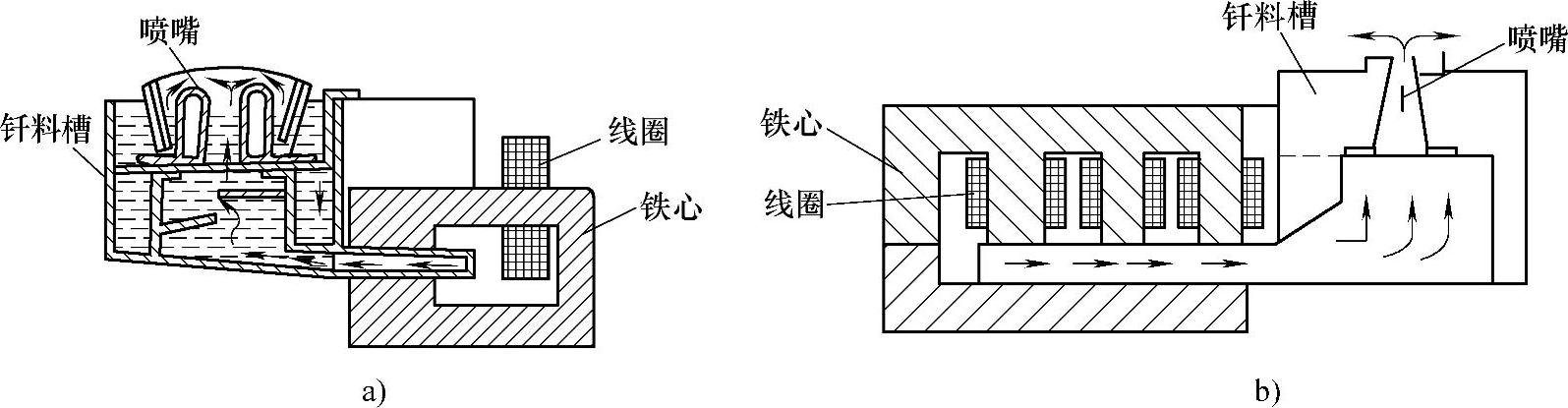

(1)波峰发生器 波峰发生器是波峰钎焊机的核心部件,主要由机械泵或电磁泵、喷嘴、挡板、钎料槽、加热器等组成,它可分为机械泵式和液态金属电磁泵式两大类。机械泵和液态金属电磁泵是波峰发生器的关键部件,对波峰发生器的性能有着至关重要的作用。

1)机械泵。以机械泵作为波峰发生器的动力历史悠久,目前在波峰发生器中仍大量应用,但它存在结构复杂、旋转零件多、机件极易磨损,维修困难,可靠性差,以及易使钎料严重氧化等缺点,目前正逐渐被液态金属电磁泵所替代。

2)液态金属电磁泵。液态金属电磁泵(简称电磁泵)可分为传导式和感应式两类。传导式电磁泵与机械泵相比,具有结构简单、磨损小、寿命长,以及钎料槽容积明显缩小等优点;但它产生的波峰高低不稳定,而且必须添加升压器系统,此外对电极材料也有十分苛刻要求。

感应式电磁泵主要有单相感应式电磁泵和三相异步感应式电磁泵两种。20世纪90年代初,我国开发出了第一代单相感应式电磁泵,紧接着又成功研制了第二代感应式电磁泵——三相异步感应式电磁泵。图23-11所示为感应式电磁泵原理图[13]。

图23-11 感应式电磁泵原理图 a)单相感应式电磁泵 b)三相异步感应式电磁泵 Fig.23-11 Principle of electromagnetic pump for wave soldering

单相感应式电磁泵采用的原理是利用单相C形开口电磁铁,由内外环的磁程差而产生内外环磁场的相位差,进而形成前进磁场分量。在前进磁场分量中的液态金属钎料切割磁力线,因此受到一个向前的感应力,达到泵送液态钎料的目的。单相感应式电磁泵不仅结构简单,无任何转动件,永不磨损,寿命几乎是无限,不用维修,基本解决了机械泵存在的问题;但是这种泵要制造出宽波峰(300~400mm)和高波峰(40mm)非常困难。

三相异步感应式电磁泵的原理是利用三相电源相互差120°相位差,在空间分布,构成各自磁场,其合成磁场,是一个前进的磁场,液态金属钎料在前进磁场中切割磁力线,形成前进的电磁力,因而效率高,可达70%以上。该电磁泵除具有单相感应式电磁泵的优点外,其波峰平稳光滑,钎料槽表面钎料面平稳,波峰钎料无旋转扰动,氧化渣明显下降,可制备宽波峰(400mm)和超高波峰(40mm)的波峰焊机。目前三相异步感应式电磁泵已大批量生产,并广泛应用于无铅双波峰钎焊机。

(2)钎剂喷涂装置 在波峰焊前,应先将钎剂施加到PCB元器件的底部,可采用泡沫、波峰、刷子、鼓轮喷雾及喷嘴喷射等方法来实现,其中喷嘴喷射方法特别适合免清洗和免VOC(易挥发有机化合物)钎剂。钎剂被喷射时呈现雾状,并被向上喷射至印制电路板组件的底部,可精确地控制整个施加的钎剂量。在施加钎剂过程中,也可以通过超声波作为一种辅助方式使钎剂雾化;有时候也采用一把热风刀,将钎剂铺展开,以确保钎剂渗透入凹陷部位。

(3)预热装置 采用预热装置目的是升高PCB组件和钎剂的温度,有助于在PCB进入钎料波峰时降低热冲击,同时也有助于钎剂活化。预热通常采用三种方式:强迫对流、石英灯和热棒。强迫热空气对流是一种有效的高度均匀的预热方式,特别适合于水基钎剂;石英灯是一种短波长红外线(IR)加热源,它能够做到快速预热;热棒的热量由较长的红外线热源提供,这种较长波长的红外线能够很好地渗透入印制电路板材料之中,满足较快时间的加热。

(4)钎料波峰焊 涂覆钎剂的PCB组件离开预热区,通过传输带穿过熔融的钎料波峰。钎料波峰是由钎料槽内熔化的钎料上下往复运动而形成的,波形的长度、高度和特定的流体动态特性,可以通过挡板的强迫限制来进行控制。

(5)传输系统 传输系统是一条安放在滚轴上的金属传送带,它支承印制电路板,移动着通过波峰焊整个区域。印制电路板组件一般通过机械手予以支撑。传输带的速度和角度可以控制,当组件底部从钎料波峰中出来时,微小的仰角(4°~9°)对钎料的脱离是有好处的,可使细间距引脚之间的钎料桥连现象降低到最小的程度。

(6)控制系统 在波峰钎焊设备中,采用了计算机控制,不仅可降低成本、简化系统结构、提高可靠性和操作维修简便,而且经过模式识别、判断、运算和决策,实现对系统进行最优的实时自适应控制和无疵病软钎焊。

2.波峰钎焊机分类

波峰钎焊机按波峰形成的形状通常可分为三种:单波峰钎焊机、双波峰钎焊机和喷射空心波钎焊机。其中应用最广泛的是双波峰钎焊机。

(1)单波峰钎焊机 单波峰钎焊机是利用一个垂直的钎料波峰完成PCB单面软钎焊的设备。它借助机内的机械泵,把熔融钎料由狭长出口不断垂直向上地喷出,形成20mm高的波峰。这种波峰钎焊机的缺点是钎料波峰垂直向上的力,会给一些较轻的元器件带来冲击,产生大量的漏焊或桥连,因此这种波峰钎焊机目前应用已不广泛。

(2)双波峰钎焊机 双波峰钎焊机是利用两个钎料波峰完成PCB单面软钎焊的设备。它是采用一个大增压室把熔融钎料压入喷嘴,从而形成双向波峰,所形成的钎料波透过喷嘴凸缘而上升,形成钎料波峰[12]138。图23-12所示为双波峰钎焊机软钎焊示意图。双波峰钎焊机有前后两个波峰,前一个波峰较窄,有2~3排交错排列的小峰头,在这样多头的、上下左右不断快速流动的湍流波作用下,钎剂气体被排除掉,表面张力也被削弱,从而获得良好的焊接效果。后一个波为双方向宽平波,可以除去多余钎料、消除毛刺、桥连等缺欠。

采用双波峰钎焊机焊接时,PCB两次经过钎料波峰,受热量较大,一些耐热性较差的PCB易变形翘曲。为适应各种表面组装元器件(SMC/SMD)以及高密度组装的需要,对上述双波峰钎焊机的双波峰形状进行了改进,形成了四种常用波型:λ形波、T形波、Ω形波和O形旋转波。

λ形波是由一个平坦的主波峰区和一个曲率的副波峰组成,它是通过喷嘴前的挡板调整获得的。这种波形有助于减少焊点的拉尖。

T形波是在λ形波峰基础上把主峰缩短、副波延伸演变而成。这种波型可减少PCB的桥连。

Ω形波是λ形波的演变,在喷嘴出口处设置了水平方向微幅振动的垂直板,能够使波峰产生垂直向上的扰动,从而解决了表面组装组件(SMA)两次经过熔融钎料波峰热冲击大,PCB易产生变形问题。

O形旋转波是一种为SMC/SMD焊接设计的新波形。它是在喷嘴中安排一组S形螺旋桨的旋转运动,控制波峰的方向和速度,同时也解决了“阴屏效应”的死角问题[12]140。

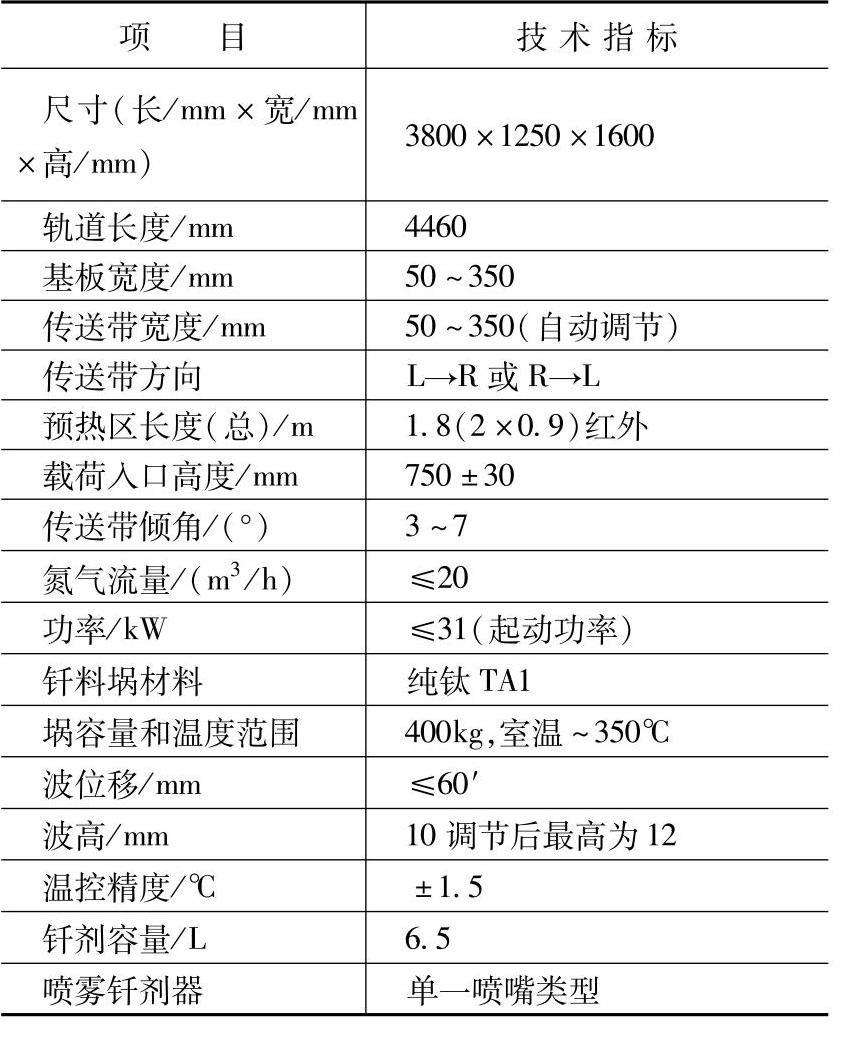

我国生产波峰钎焊机的厂商有数十家,对大多数波峰钎焊机进行了“无铅化”技术改造,例如,增加钎剂喷雾装置、延长预热区长度、改用三相异步感应电磁泵波峰发生器等,使普通波峰钎焊机升级为无铅波峰钎焊机。表23-12列出了部分国产的双波峰钎焊机型号。表23-13列出了KWA350型无铅波峰焊机主要技术参数。

图23-12 双波峰钎焊机软钎焊示意图 Fig.23-12 Scheme of soldering machine with double-waves

表23-12 国产的双波峰钎焊机型号Table 23-12 Domestic double-wave soldering machines

表23-13 KWA350型无铅波峰焊机主要技术参数Table 23-13 Technical parameters of type KWA350 lead-free wave soldering machine

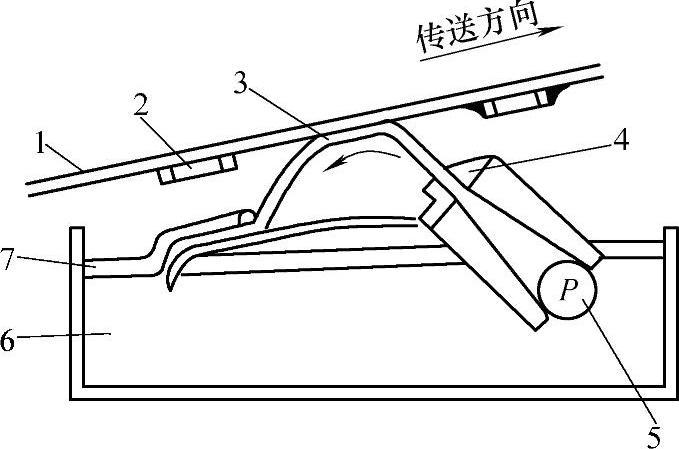

(3)喷射空心波钎焊机 喷射空心波钎焊机是利用机内产生的喷射空心波进行PCB元器件软钎焊的设备。所使用的喷射动力泵是一种特制的电磁泵,它利用外磁场与熔融钎料中流动电流的双重作用,迫使钎料按左手定则确定的方向运动。调节磁场与电流的量值,可方便地调节泵的压差和流量,从而达到控制空心波高度。喷射波为空心波,厚度为1~2mm,与PCB成45°角逆向喷射,喷射速度高达100cm/s。空心波与PCB接触长度仅为10~20mm,接触时间仅为1~2s,因而可大大减少热冲击[12]140。当完成一块PCB的焊接后,自动停止喷射,钎料全被防氧化油层覆盖,减少了钎料氧化。喷射空心波焊接用钎料槽一般都很小,最大容量只有几十千克,钎料耗量最少。图23-13所示为喷射空心波焊接示意图。喷射空心波焊接特别适宜于SMC/SMD比率高的混装PCB焊接。

图23-13 喷射空心波焊接示意图 Fig.23-13 Scheme of hollow wave soldering

1—PCB 2—SMC/SMD 3—空心波 4—喷射口 5—喷射电磁泵 6—熔融钎料 7—防氧化油层

3.波峰钎焊机的焊接

当表面组装的元器件贴装在PCB上后,用机械手将PCB固定在金属传送带上。开动输送系统,进入钎剂喷涂区,将钎剂均匀地涂敷到PCB上,随即送进预热器进行红外线预热。预热时,使PCB表面温度保持在130~150℃、1~3min。预热结束后,将PCB送入波峰焊接区进行软钎焊,钎焊温度严格控制在240~250℃,PCB与钎料槽浸渍角为6°~11°,随后进入冷却区冷却。为了最大限度地减少表面元器件波峰焊时存在的漏焊、桥连等焊接缺欠,必须同时很好地控制波峰焊工艺与设备变量,即对PCB传输带、涂敷钎剂、焊接温度曲线及波峰几何形状等的控制。

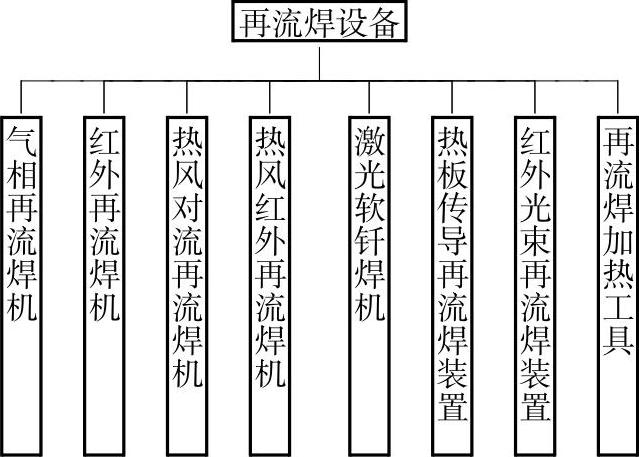

23.3.1.3 再流焊设备

再流焊(亦称回流焊)设备是进行PCB元器件软钎焊用的关键加热设备。它利用外部热源将PCB上预置的钎料膏熔化,并将PCB表面组装元器件的电极或引线与PCB焊盘润湿,形成软钎焊接头。再流焊设备是表面组装技术(SMT)的重要组成部分。依据加热方法不同,可分为红外、气相、热风、激光和热板等多种再流焊设备。常见的再流焊设备框图如图23-14所示。目前,最重要的再流焊设备是热风对流再流焊机、气相再流焊炉、红外热风对流焊机和激光再流焊机。

1.热板传导再流焊装置

热板传导再流焊装置是利用热板的传导热来加热电路板元器件的软钎焊设备,它也是应用最早的再流焊设备。其发热器为块形板,安放在传送带下方。待焊的电路板放在传送带上,热量先传到电路

图23-14 再流焊设备框图 Fig.23-14 Block diagram of reflow soldering equipment

板上,再传至软钎料膏和SMC/SMD上。软钎料膏受热熔化,进行SMC/SMD与电路板的软钎焊(即再流焊)连接。图23-15所示为热板传导再流焊示意图。传送带把电路板元器件先进行预热,然后再流焊,最后进行冷却。

(https://www.xing528.com)

(https://www.xing528.com)

图23-15 热板传导再流焊示意图 Fig.23-15 Scheme of reflow soldering with hot-plate conduction

1—流动焊膏 2—SMC/SMD 3—PCB 4—传送带 5—加热板 6—风扇

此方法的优点:设备结构简单,价格便宜;可采用惰性气体保护;装置内有预热处,印制电路板元器件热冲击小;能迅速改变温度;可进行目视检查。其不足之处:热板表面温度限制低于300℃;只适用于单面组装,不能用于双面组装;不能用于底面不平的PCB;温度分布不均匀,不适宜大元器件的焊接;受印制电路板的热传导性影响较大,如普通覆铜箔层的压制印制电路板由于其导热性较差,焊接效果欠佳。

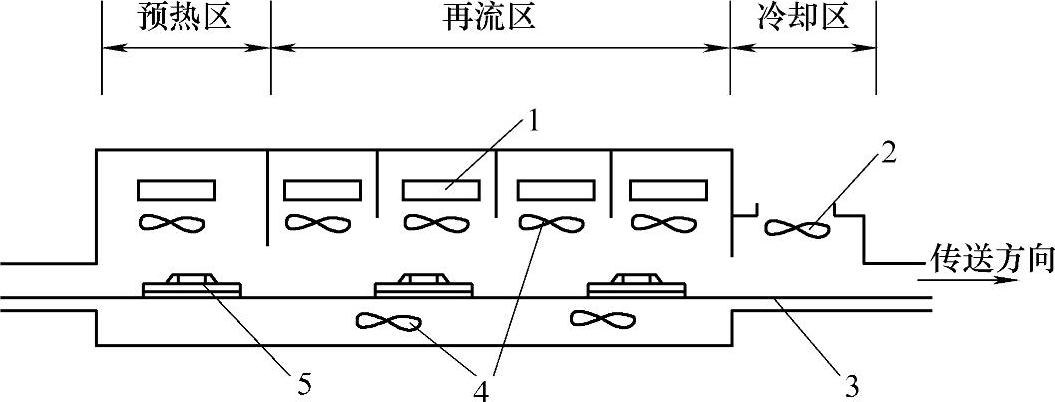

2.热风对流再流焊机

热风对流再流焊机又称热风回流焊机,它是采用强制循环流动的热空气或氮气作为热源来加热PCB元器件的一种软钎焊设备。它利用机内的加热器与风扇,使加热区的空气或氮气不断加热,并进行对流循环。图23-16所示为热风再流焊示意图。热风对流再流焊机具有加热均匀、温度稳定的特点,消除了热板传导和红外线辐射加热的缺点。为获得合适的加热温度曲线,在再流区内还可以分成若干个温区,分别进行温度控制;为了减少焊接过程中的氧化,可向机内充氮气。热风对流再流焊机的强风有使元件产生移位的危险,另外热空气易造成PCB元器件氧化,这些均应引起足够重视。表23-14列出了国产热风对流再流焊机型号。

图23-16 热风再流焊示意图 Fig.23-16 Scheme of hot gas reflow soldering

1—加热器 2—冷却扇 3—传送带 4—对流风扇 5—PCB组件

表23-14 国产热风对流再流焊机型号Table 23-14 Type of domestic hot-gas convection reflow soldering machines

3.红外再流焊机

红外再流焊机是利用红外线辐射加热作为热源的软钎焊设备。红外再流焊机所用的红外线波长在1~5μm范围内。红外加热与热板传导及热风对流的加热方式不同,红外辐射是把能量直接加到物体的内部一定深度,使物体内部和表面以接近相同的速度加热。红外再流焊机加热具有以下特点:能使有机酸以及溶剂中其他活性剂离子化,显著地改进了钎剂的活性;红外线能量渗透到钎料膏内,使钎剂逐渐挥发,不会造成钎料飞溅;允许采用不同成分或不同熔化温度的钎料。与气相再流焊(VPS)相比,加热温度和速度可调范围宽、加热速度慢,元器件所受热冲击小;PCB温度上升比气相加热快,元器件引线和PCB温度上升较之VPS更易协调,大大减少了虚焊和钎料芯吸现象的产生。红外再流焊机很适宜组成SMT生产线,并已广泛用于双面SMA及表面插件混装的PCB焊接[12]151。

(1)红外再流焊所用的红外热源 用于红外再流焊机的热源主要有面源板式辐射体和灯源辐射体两种,分别以2.7~5μm和1~2.5μm波长产生辐射。在同种材料的情况下,面源板式辐射体的加热情况比灯源辐射体的好。面源板式辐射体一般是将电阻元件嵌进适当的导热陶瓷材料中,陶瓷基材料后面附着热绝缘材料,以确保在一个方向辐射。电阻元件通常用Ni-Cr合金丝做芯子,用氧化镁封在不锈钢外壳内。面源板式辐射体有800℃的峰值温度额定值,工作寿命一般为4000~8000h。T-3灯和Ni-Cr石英灯是两种通用的灯源辐射体。这两种灯源辐射体在结构上十分类似,区别在于后者的石英管内不抽真空,这类灯的峰值温度是1100℃。石英管内的钨丝温度改变时,灯的辐射能力随之改变,就可获得不同的峰值波长。

(2)红外再流焊机分类 根据所用红外线的种类不同,红外再流焊机可分为近红外再流焊机和远红外再流焊机两种。其中远红外再流焊机应用较为广泛。

近红外再流焊机是采用灯源和面源板组合结构加热的红外软钎焊设备,它的预热区使用远红外(面源板)辐射体加热,再流区使用近红外源辐射体作为加热器。在预热区不采用灯源辐射体,因而可避免因加热速度过快而引起钎料膏暴沸。近红外再流焊机由于热效率较低,其应用受到一定程度限制。

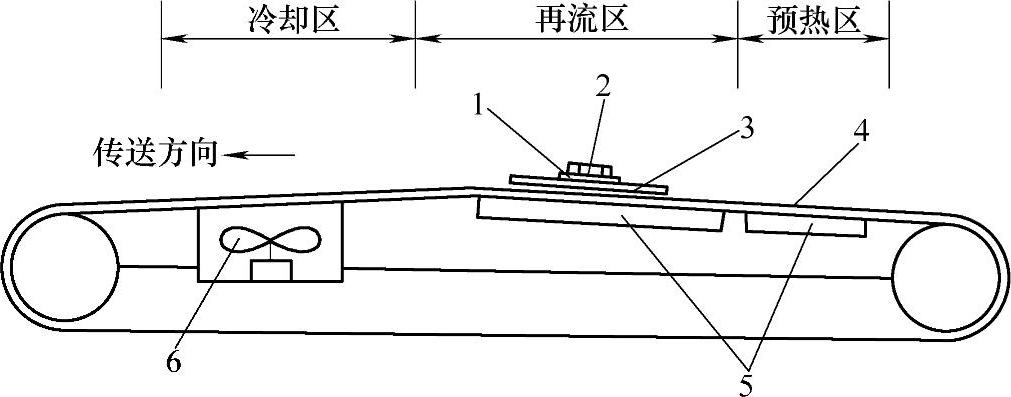

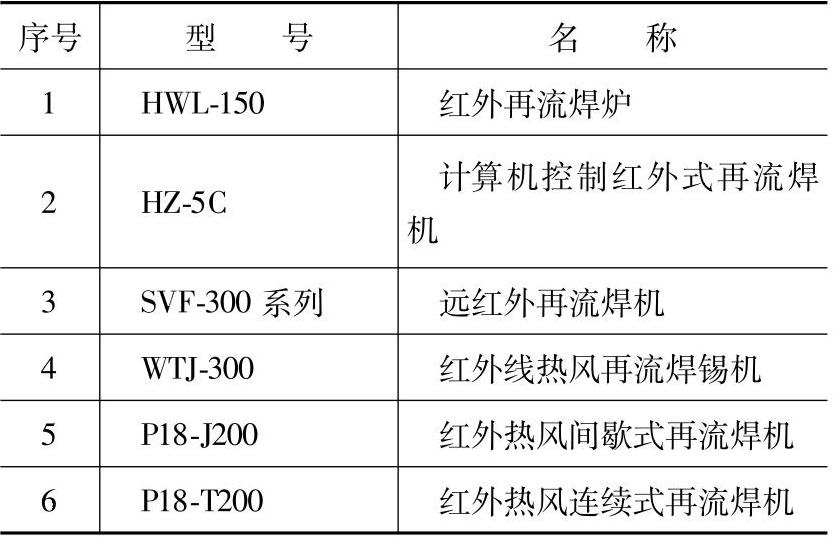

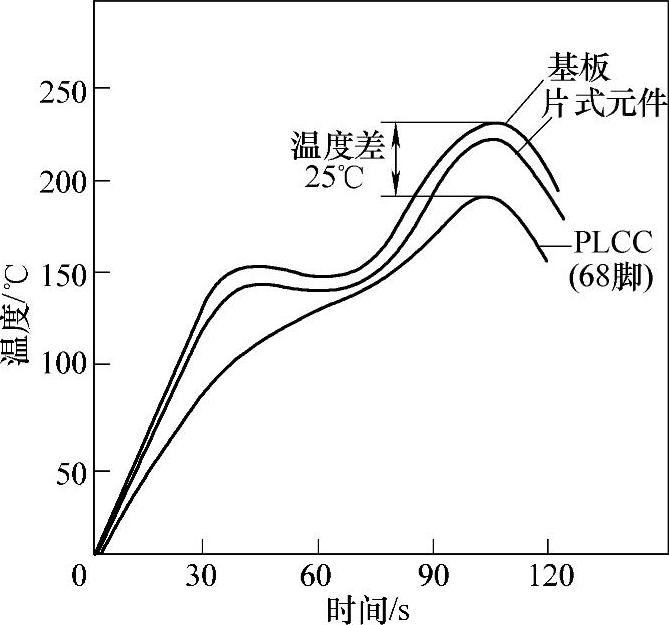

远红外再流焊机是采用面源板结构加热的红外软钎焊设备,如图23-17所示[12]170。该类焊机分成预热和再流加热两个区,可根据需要分别控制温度。6块面源板加热器分3组,两组用于预热,1组用于再流焊加热。对SMA,预热区的温度一般为150℃,保持时间为60~120s,再流焊区温度为220~230℃,焊接时间通常为10~15s;用于SMT生产线的远红外再流焊机,一般都采用隧道式加热和链式传送机构。带式传送机构适用于试生产和多品种、小批量生产。图23-18所示为远红外再流焊设备的典型温度曲线[12]170。表23-15列出了国产红外再流焊机的型号。

图23-17 远红外再流焊设备示意图 Fig.23-17 Scheme of far-infrared reflow soldering equipment

1—无网眼传送带 2—平板式加热器 3—冷却风扇 4—控制盘

图23-18 远红外再流焊设备的典型温度曲线 Fig.23-18 Typical temperature curve of far-infrared reflow soldering equipment

表23-15 国产红外再流焊机的型号Table 23-15 Type of domestic infrared reflow soldering machines

4.热风红外再流焊机

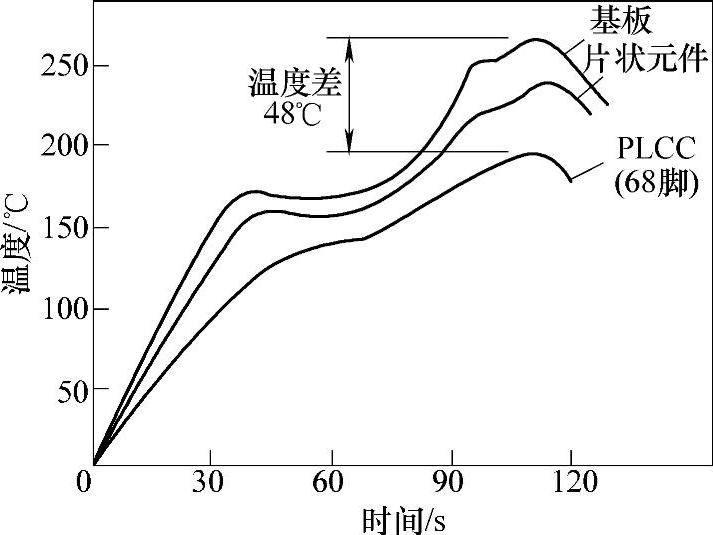

热风红外再流焊机是以红外辐射和热风对流来加热PCB元器件的软钎焊设备。它具有热风对流和红外辐射加热的优点:焊接温度-时间曲线的可调性大大增加,实际控制温度与设定的温度曲线更加接近,使再流焊能有效地按设定的温度曲线进行;温度均匀,PCB与元器件之间温差小,不同的元器件都可在均匀的温度下进行再流焊;可用于高密度组装;具有很高的生产力和较低的操作成本。目前热风红外再流焊已成为SMT大批量生产中的主要焊接方式。图23-19所示为热空气循环红外再流焊的典型温度曲线[12]171。

图23-19 热空气循环红外再流焊的典型温度曲线 Fig.23-19 Typical temperature curves of infrared reflow soldering in hot air circulation

(1)热风红外再流焊机分类 热风红外再流焊机按其工况不同,可分为间歇式(又称批量式)和连续式两种。间歇式热风红外再流焊机大多作为试验和小批量生产用,其通用性好,结构紧凑,使用方便。连续式热风红外再流焊机适用于生产线工作,由于其操作和维修简单,已成为热风红外再流焊机的主流。热风红外再流焊机所用循环热气体,主要有空气和氮气两种。通入氮气代替空气,可以避免PCB元器件表面氧化;改善钎料的润湿性,可减少钎剂碳化,便于焊后清洗;与免清洗膏结合,可进行免清洗再流焊接。

(2)热风红外再流焊机结构

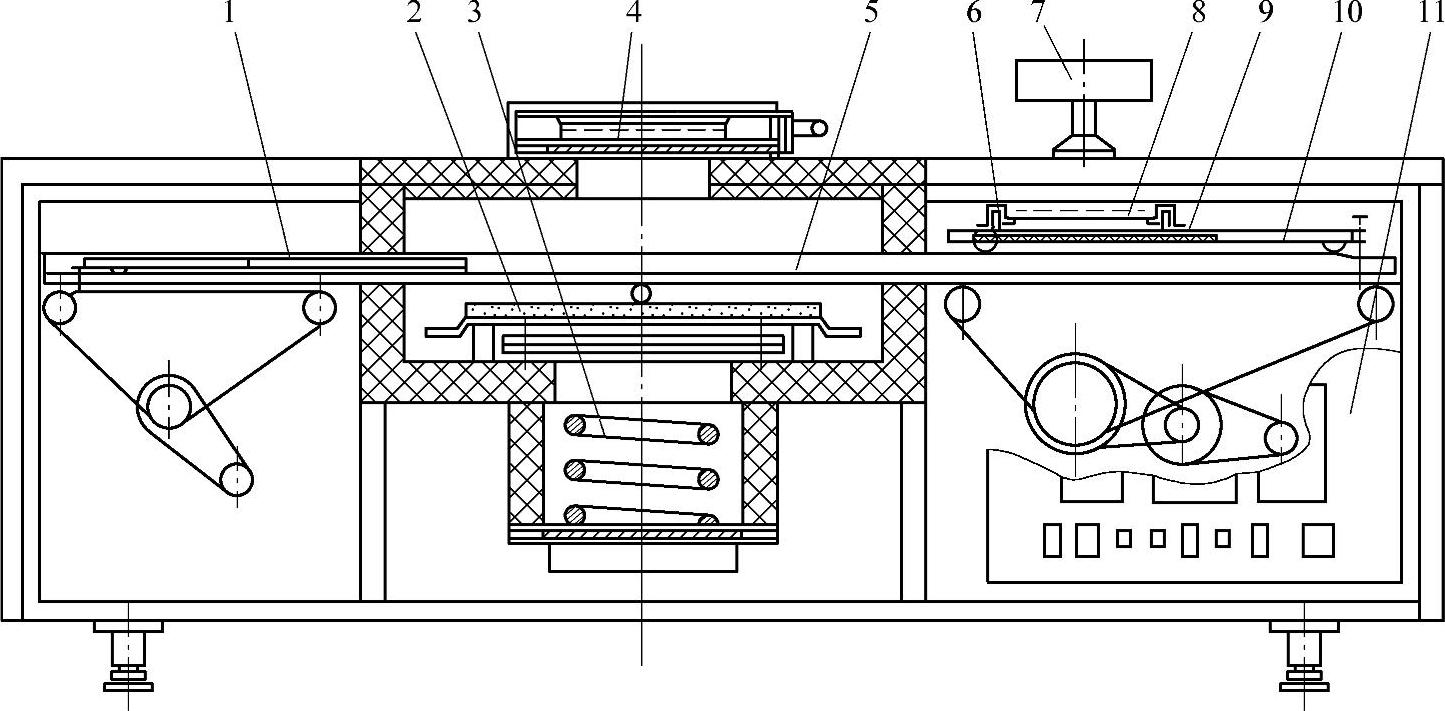

1)间歇式热风红外再流焊机。间歇式热风红外再流焊机适用于单面、双面、多层PCB上片式元器件或混合元器件的再流焊,也可用于芯片、组件和电子器件的再流焊。图23-20所示为间歇式热风红外再流焊机的主结构示意图[14]。该机由一个加热机构、热风机构、运料机构、红外辐射控制机构、风冷机构、温度和电气控制部分等组成。

图23-20 间歇式热风红外再流焊机的主结构示意图 Fig.23-20 Scheme of infrared reflow soldering machine with intermittent hot-air ventilation

1—红外辐射控制机构 2—红外辐射元件 3—热风加热元件 4—观察窗 5—导轨 6—托料架 7—风冷机构 8—PCB 9—托料网 10—运料机构 11—电控箱

①加热机构。该机设一个加热区,炉膛采用封闭式保温机构。有红外辐射加热和热风加热两种方式,热源均设置在被焊件的下方。

②红外辐射控制机构。该机在预热时为热风加热,焊接时为热风与红外辐射共同加热。为此,特设置了孔板式红外辐射控制机构。在预热时,阻挡红外辐射,但又不影响热风加热。

③运料机构。运料采用载料车,车上既设有托料网,又设有托料架。单面板可置于托料网或托料架上焊接,双面板可置于托料架上焊接。

④观察窗。设在温区的上方,观察时,将防护板移开,可清楚地看到焊接全过程。

⑤风冷机构。风机设在悬臂上,可在平面内转角移动。

⑥电控箱。温度仪、数显时间继电器、电控元件均设在电控箱内。温控系统采用自动温控仪及其传感器实现自动控温。机电联动系统实现自动焊接控制或手动操作控制。

2)连续式热风红外再流焊机。该焊机适用于各种材质的单面、双面及多层印制电路板或混装元器件的再流焊。该类再流焊机为连续传动,适合大批量生产。一种型号为P18-T200型的连续式热风红外再流焊机[15],主要由上加热体、下加热体、传动机构、冷风机构和电气控制系统组成。该机加热系统由上、下加热体组成,共有六个加热区,组成了两个预热区段和一个焊接区段。在预热区段,采用特制不锈钢电热管加热;在焊接区段,采用高效红外板和强制对流热风加热,风速可调。

①传送系统。印制电路板的传送采用不锈钢单排加长轴链条传送,传送速度使用液晶显示。在入口处,还设有轨道宽度调整装置。

②电气控制系统由传感器、执行器件、温控表、调速器及电极组成。

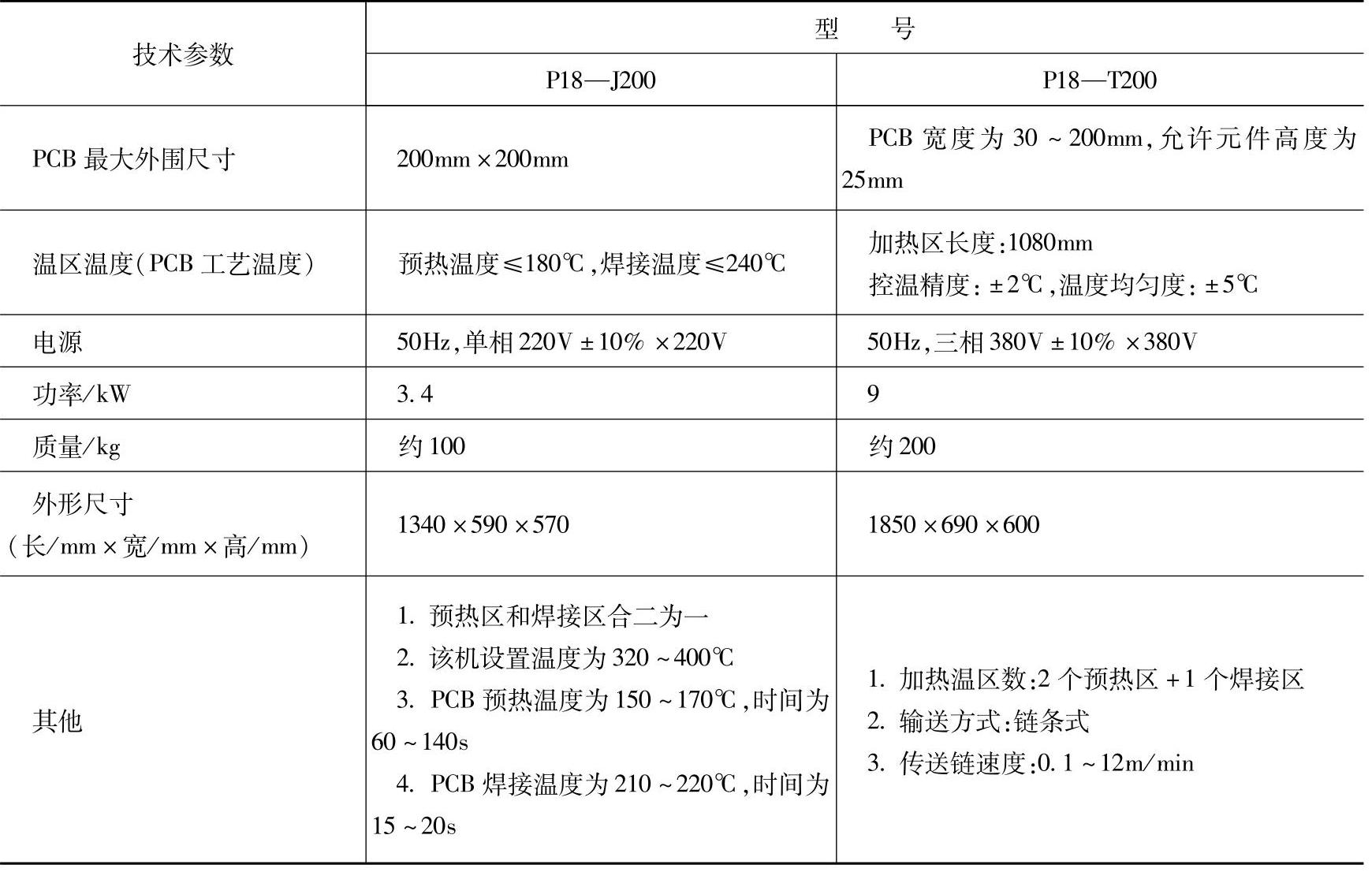

3)热风红外再流焊机的主要技术参数。热风红外再流焊机的主要技术参数见表23-16。表23-17列出了国产红外再流焊机的部分型号。

表23-16 热风红外再流焊机的主要技术参数Table 23-16 Technical parameters of infrared reflow soldering machine with hot-air ventilation

表23-17 国产红外再流焊机的型号Table 23-17 Type of domestic infrared reflow soldering machines

P18-T200型红外热风再流焊机操作:当各温区按设定的温度值达到恒温后,可将PCB按一定的传输速度置于传送链或传送带上,自动进入并经过各温区。PCB在预热区,主要是通过热空气对流换热的方式加热。流动的热空气与PCB及其上面的焊盘、钎料膏、元器件引脚接触,发生对流换热,最终达到预热阶段的温度。预热温度一般为150~170℃、时间为60~140s。在焊接区,强制对流换热和红外辐射同时进行,PCB主要受红外辐射加热,迅速达到焊接温度210~220℃,时间为15~20s。为使焊接区温度均匀,采用了特制的红外孔板,使红外热源在结构上达到均布。此外,还使用搅拌风机,迫使热空气快速对流换热。

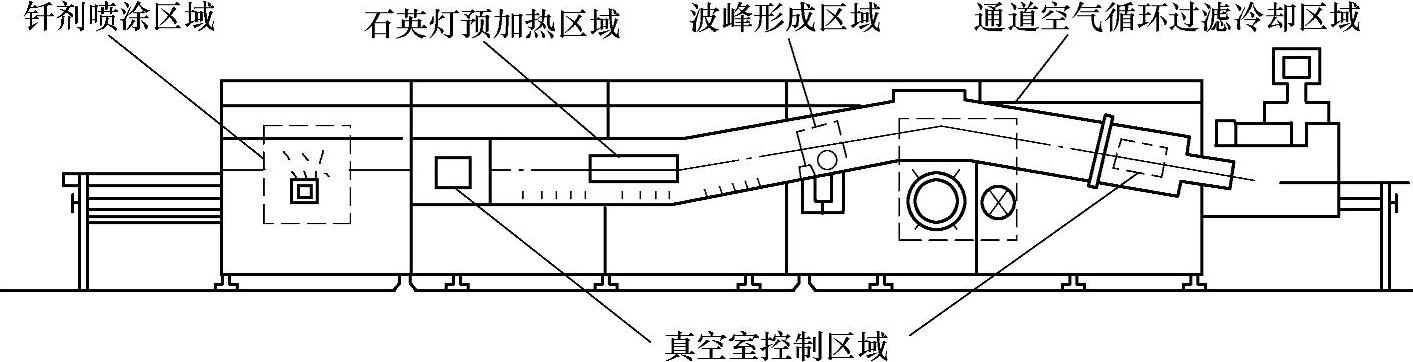

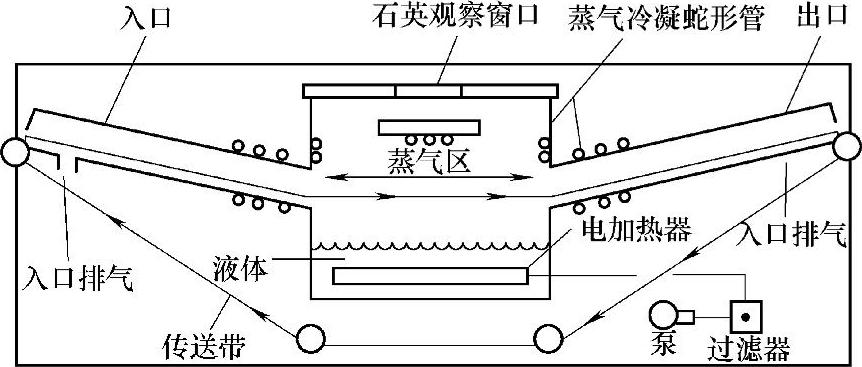

5.气相再流焊机

气相再流焊机是表面组装技术(SMT)所需的关键设备,它是利用氟氯烷系溶剂(如FC-70)饱和蒸气凝结时释放出来的汽化潜热作热源加热PCB元器件的一种软钎焊设备。采用气相再流焊(VPS)机焊接具有下述优点:可使PCB及SMA整体均匀加热到焊接温度,热冲击小,能防止元器件产生内应力;钎焊温度保持一致,这是由于蒸气的温度是由所用氟氯烷溶剂的沸点决定的,因此可以采用较低熔点钎料用于热敏感元器件焊接;VPS焊接加热不受SMA结构影响,钎料的桥连可控制到最小程度;在无氧环境中进行钎焊,确保SMA连接的可靠性;热转换效率高,加热速度快。因此VPS机特别适用于SMT中的精细器件,如FQFP、BGA等的钎焊连接。

(1)气相再流焊机分类 气相再流焊机可以分为间歇式(也称周期式)和连续式两类。前者为立式气相再流焊机,大多作为实验室和小批量生产用设备,后者为隧道式气相再流焊机,适用于大批量生产线工作。

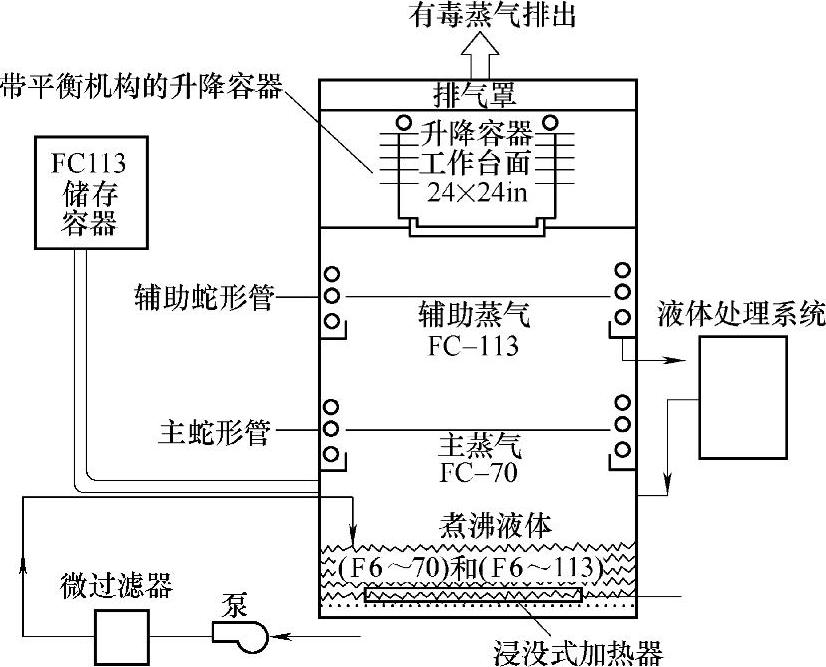

1)间歇式气相再流焊机。普通的间歇式气相再流焊机,通常由包括含氟惰性液体加热槽、电浸没式加热器、冷凝蛇形管、液体处理系统及液体过滤系统等主要部分组成。图23-21所示为用于SMT的气相再流焊机示意图。它的氟惰性气体加热槽由置于一个不锈钢容器内的两个蒸发区组成。主蒸发区位于容器下部,放置FC-70,是SMT的再焊区;辅助蒸发区在主蒸发区上面,是由FC-113产生的二次蒸发区。它作为昂贵的FC-70蒸气和周围空气的隔离层,减少FC-70蒸气的损失。

图23-21 用于SMT的气相再流焊机示意图 Fig.23-21 Scheme of VPS machine for SMT

电浸没式加热器用于煮沸气相再流焊机的两个蒸气区中的两种液体。采用沸点为212~215℃的液体时,加热器的最大功率与表面积比率为3W/cm2[12]158。

气相冷凝蛇形管的作用是冷凝蒸气,冷凝蛇形管沿容器垂直边以螺旋形结构设置。通常有两组蛇形管——主蛇形管和辅助蛇形管,它们的位置分别决定主蒸气区和辅助蒸气区的高低。主蛇形管的功能是冷凝主蒸气(FC-70),辅助蛇形管用于冷凝辅助蒸气(FC-113)。

液体处理系统主要用于中和焊机运行时形成的酸。焊剂过滤系统用于过滤液体中积累的钎剂。

2)连续式气相再流焊机。典型的连续式气相再流焊(VPS)机示意图如图23-22所示。它主要由含氟惰性液体加热槽、冷却装置、开口部分、液体处理装置、液体补给器和传送机构等主要部分组成。采用间接加热器,将其放在加热槽下面,使用棒状加热元件,更换十分方便。这种加热方法避免了液体蒸气与热源直接接触。为了防止蒸气向外流出,在蒸气加热槽的出入口和槽上部设置冷却蛇形管,使向外流动的蒸气凝聚,并安装有使凝聚的液体返回加热槽的机构。液体处理系统和过滤系统与普通间歇式VPS机采用的类似。连续式VPS机通常在前端还设置预热器,采用远红外线辐射加热,避免了钎料膏内钎剂迅速气化,导致钎料膏破裂而形成钎料球;预热也提高了PCB的黏结性能,防止超小形片式元件“直立”现象的产生,同时也减少了元器件因受热冲击而损坏的危险。

图23-22 典型的连续式VPS机示意图 Fig.23-22 Scheme of continuous VPS machine

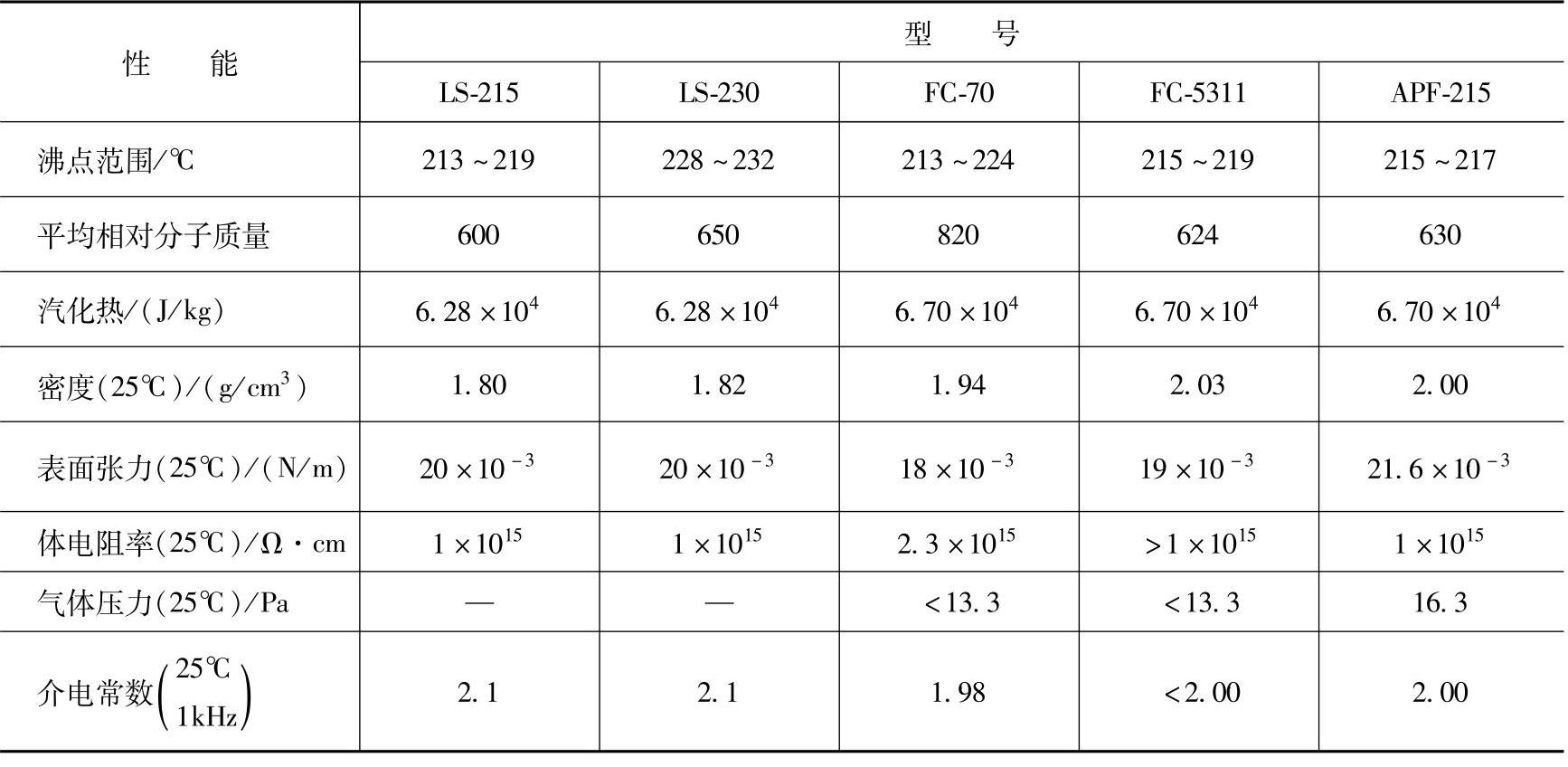

(2)氟氯烷系溶剂 选择合适的热转换介质是气相再流焊技术的关键。气相再流焊通常使用氟氯烷系溶剂作为热转换介质,它们是全氟化的惰性液体。气相再流焊的焊接温度一般比所用钎料的熔化温度高30~50℃,例如,在表面组装焊接中,常用的钎料膏,如共晶成分的Sn63-Pb37,其熔化温度为183℃,焊接温度为210~230℃。实际上,气相再流焊的温度是由氟氯烷系溶剂的沸点决定的。它的沸点必须比钎料的熔化温度高,但又不能太高,以免PCB元器件过热。所以对Sn63-Pb37钎料选用的氟氯烷溶剂,最佳沸点范围为210~215℃,与FC-70溶剂的沸点较为接近,而且它还具有气相再流焊所必需的全部物理性能。对不同熔化温度的钎料,气相再流焊需要选用不同的氟氯烷系溶剂。表23-18列出了部分氟氯烷系溶剂的物理性能。

表23-18 氟氯烷系溶剂的物理性能[3]156-157 Table 23-18 Physical properties of freons

铅是一种有毒物质,我国禁止含铅钎料使用的《电子信息产品污染控制管理办法》已于2007年3月1日开始施行,PCB元器件采用无铅钎料焊接已成为必然趋势。无铅钎料的熔化温度通常比Sn63-Pb37共晶铅料高出20~40℃,例如,目前推荐用气相再流焊的Sn-3.8Ag-0.6Cu钎料,其熔化温度为217℃,钎焊温度约为237~257℃。选用原来用于Sn63-Pb37钎料的FC-70溶剂,其沸点(213~224℃)可能偏低,应该选用沸点更高的氟氯烷系溶剂,如沸点为228~232℃的LS-230溶剂。考虑到目前的PCB元器件的焊接温度不能超过235℃,使用Sn-3.8Ag-0.6Cu钎料焊接PCB元器件,其钎焊温度明显偏高。参考文献[16]介绍,用Sn63-Pb37钎料,PCB元器件在达到183℃以前的升温和预热阶段,通过采用缓慢的温度上升斜率,可以使峰值温度能够保持在210~215℃,而不是215~230℃。液相线温度以上总的驻留时间,可以降至30~90s的范围。因而使用Sn-3.8Ag-0.6Cu钎料焊接PCB元器件时,在焊接工艺上采取一些措施,例如,调整、优化在熔化区以前的温度-时间关系,即在升温和预热阶段采用缓慢的升温,也可使焊接峰值温度保持在220~235℃之间。

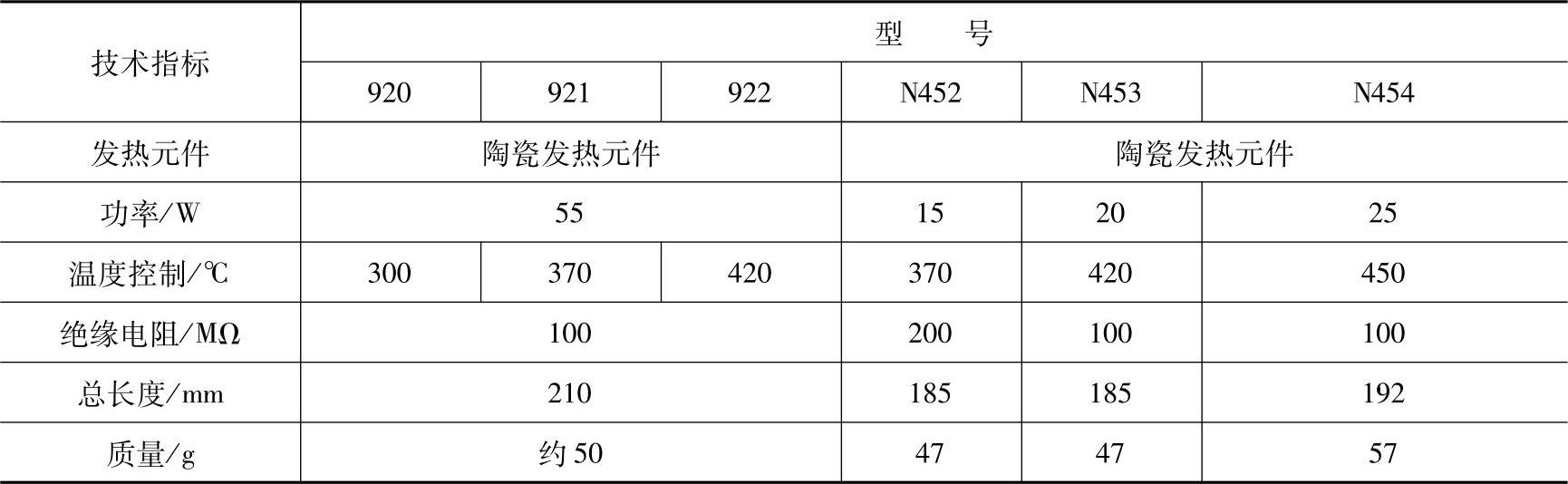

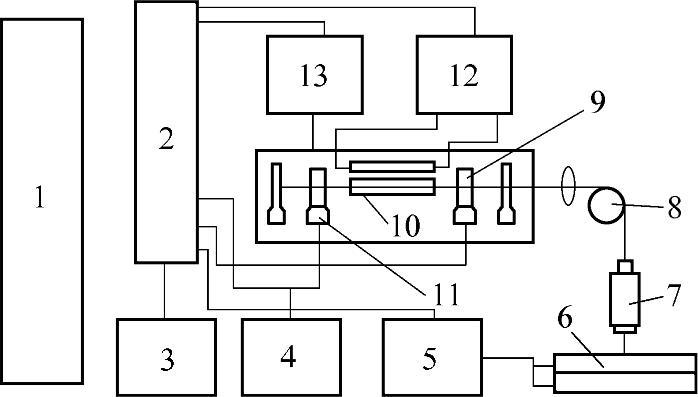

图23-23 激光软钎焊机工作原理框图 Fig.23-23 Block diagram of laser soldering machine

1—微机 2—接口 3—参数显示 4—定时器 5—步进电动机控制器 6—X-Y移动平台 7—输出透镜 8—光纤 9—Q开关 10—YAG晶体 11—电动快门 12—电源 13—冷却单元

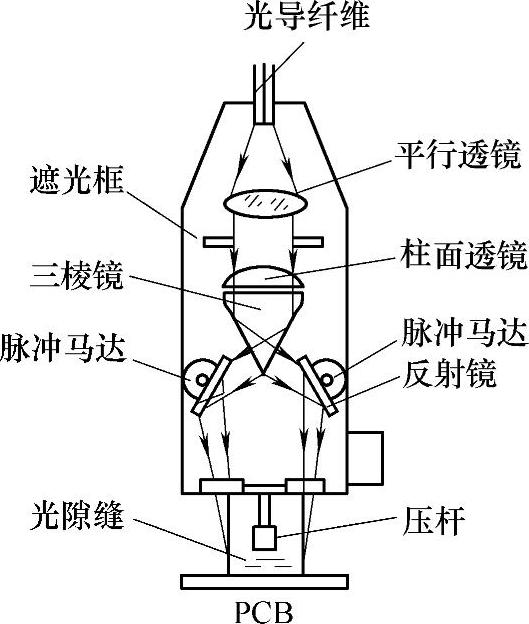

6.激光软钎焊机

激光软钎焊机是以激光为加热热源,将光能转变为热能进行再流焊的设备。图23-23所示为激光软钎焊机工作原理框图。它利用激光束优良的方向性和高功率密度特点,通过光学系统将激光束聚焦在很小的区域(φ0.3~φ0.5mm),在很短时间内,使能量集中在局部加热区。先加热引线(或无引线器件的连接焊盘),通过钎料膏向基板传热,当温度达到钎料熔化温度时,钎料膏熔化,润湿基板、引线,从而形成焊点[8]。激光软钎焊是非接触快速局部加热,避免了电子元器件和PCB的过热而出现的损伤。激光软钎焊机在微电子再流焊封装中,已用于高密度引线表面贴装器件的再流焊,热敏感和静电敏感件的再流焊,BGA外引线凸点的制作、返修和TAB器件引线的连接等。例如,引线中心距小于0.65mm的QFP器件与PCB焊盘的软钎焊连接,激光软钎焊有效地解决了气相再流焊、热风再流焊及红外再流焊等方法焊接这类细间距元器件时,极易发生的相邻引线桥连和开口的难题。

(1)激光软钎焊机分类 根据不同类型的光路设计,激光软钎焊机可分为聚焦束和分散束两类。

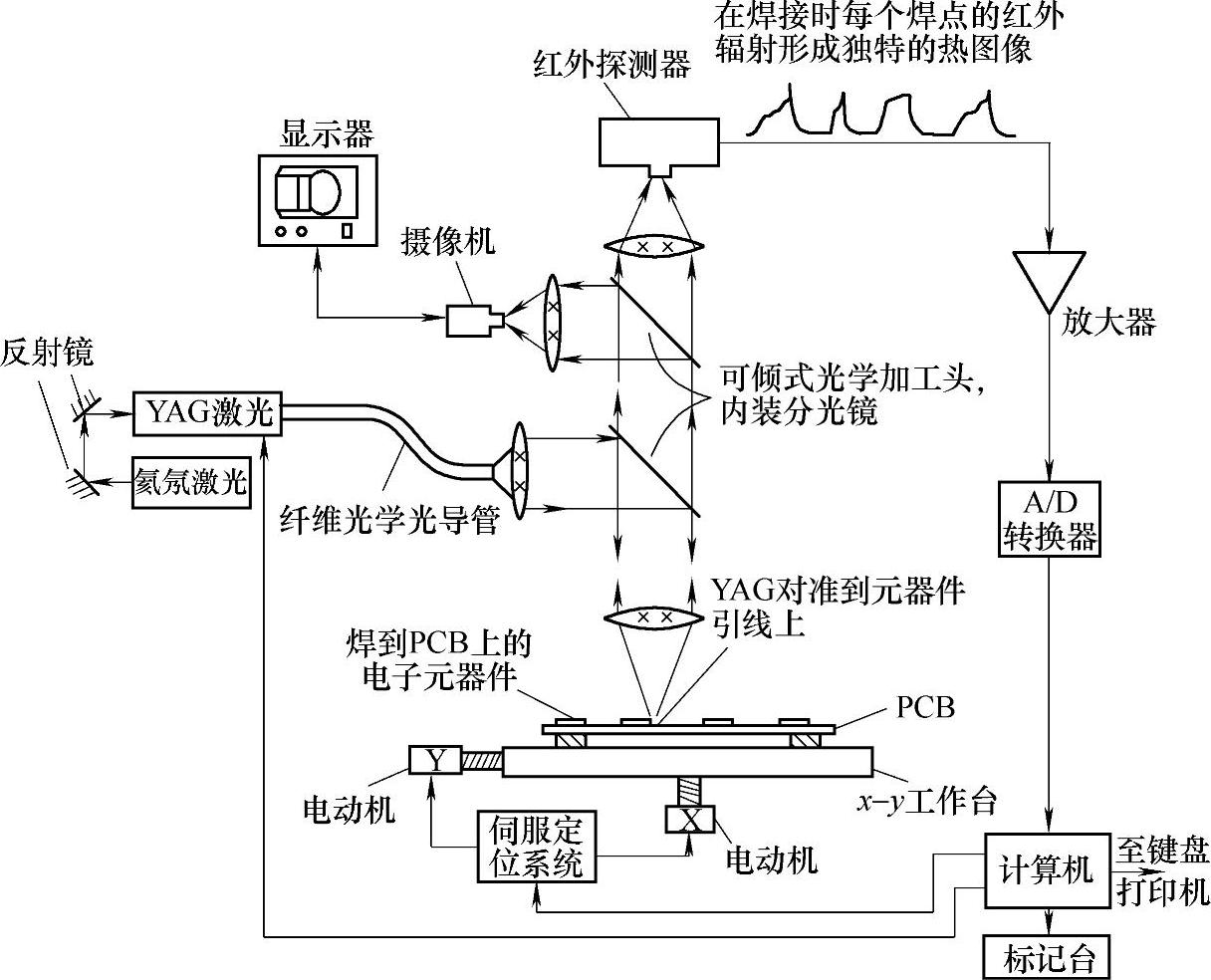

1)聚焦束激光软钎焊机。美国Vanzetti系统公司的ILS7000智能激光软钎焊机如图23-24所示,它是典型的聚焦束软钎焊机,集焊、测、控为一体。该焊机用氦氖激光器定位,用来测定YAG的靶面积;采用双快门连续YAG激光器再流焊接。标准输出功率为12.5W,光斑直径为0.1~0.6mm。红外探测器监控焊接过程中激光向加热的焊点发射的能量。采用伺服控制精密定位工作台,数字计算机系统将热图像和存储在计算机中的参考图像进行比较,识别不正常焊点,并使x-y工作台连续地定位到加热点。精密光学元件和光导纤维组成的光路系统,将光能送至元器件引线,把红外热图像传送至探测器,使摄像机能观察YAG激光的靶面积,并用TV显示器来显示YAG靶面积。由于该激光软钎焊机采用了红外探测器、机器视觉和计算机系统,使其能监测和控制焊接过程,并将在焊接过程中所积累的数据,立即供给过程控制使用,跟踪焊接过程中出现的问题,并由系统及时纠正。由于该激光软钎焊机实现了智能化,也消除了损伤SMA的可能性,并使每根引线的焊接速度在50~150ms的范围内。

图23-24 ILS7000智能激光软钎焊机 Fig.23-24 ILS7000 intelligent laser soldering machine

2)分散束激光软钎焊机。图23-25所示为NEC公司的分散束激光软钎焊机的光路结构示意图。这种软钎焊机可将激光束分别聚焦到器件两边的所有引线上,实现用激光进行多点同时焊接。若器件四边有引线,光学系统可转动90°,完成另外两边的焊接。

(2)激光器 激光器是激光软钎焊机的核心部件。用于软钎焊焊接的激光器,主要有CO2气体激光器、YAG固体激光器和半导体激光器三类。其中YAG固体激光器应用最广。

1)CO2气体激光器。CO2气体激光器产生的激光辐射一般在远红外区段,波长为10.6μm。这样波长的激光几乎全部被金属表面反射,且易被有机物或玻璃吸收(如环氧树脂和陶瓷基底),因此必须控制CO2激光直接照射钎料膏,使其被钎剂强烈吸收;也要避免CO2激光直射PCB而造成PCB的损伤。由于CO2激光器的上述缺点,限制了它在PCB元器件上软钎焊的应用。

图23-25 分散束激光软钎焊机的光路结构示意图 Fig.23-25 Scheme of optical path in defocused beam laser soldering machine

2)YAG固体激光器。YAG固体激光器是掺钕的钇铝榴石(Nd∶YAG)固体激光器的简称,它产生激光跃迁的波长为1.06μm。波长较短不仅有利于激光的聚焦和光纤传输,也有利金属表面的吸收。YAG激光器输出的波长易被金属钎料吸收,却被玻璃、陶瓷、塑料和钎剂等反射。YAG激光的直接照射对PCB影响不大,不会造成PCB的损伤;此外,YAG激光可以采用光纤传输,可在常规方式不易施焊部位进行焊接,可进行多点同时钎焊。在多点同时钎焊时,可使PCB固定而移动激光束来进行焊接,易于实现自动化。YAG激光设备可进行连续和脉冲焊接。它们的输出平均功率为0.3~4kW。电子元器件的脉冲YAG激光再流焊已经实用化。近年来,国内已研制出具有高质量、高亮度和高功率的连续谐振型YAG激光装置,这对我国激光再流焊发展必将起着重要的推动作用。

3)半导体激光器。半导体激光器又称激光二极管或注入型激光器。最常见的是GaAlAs-GaAs双异质结激光器,其输出波长约为0.75~0.89μm,辐射能量更易被钎料吸收,比YAG激光器效率更高,所需能量更少。采用半导体激光器进行高密度引线元器件“无铅”钎焊时,不会对元器件有太大的热影响。由于激光产生的温度场被限制在元器件引线范围内,控制了钎料的桥连,因此可有效地避免细间距(0.3~0.4mm)引线间钎料的桥连。采用半导体激光软钎焊,可使QFP封装器件无铅引线焊点的抗拉强度或抗剪强度比红外再流焊提高40%~70%[17]。半导体激光器具有很大的发展潜力和应用前景,目前因其成本和质量问题,限制了它的推广应用。

一种型号为SPARK400的全自动激光装焊机,它集SMT生产线所需的各种功能于一体(点涂钎料膏、贴装、焊接、返工或返修、检查等),并采用了先进激光焊接、激光检测、红外检测技术及独特的操作软件。SPARK400适用于TH通孔器件、SMT表面贴装光电子器件的装焊,它不仅能适用于多品种、小批量的SMT生产,而且还能对大批量生产中,暂缺的各种元器件进行自动补贴、补焊。器件引脚温度为280℃,装焊体温度为110℃;器件引脚温度加热到正常再流温度220℃时,装焊体温度在50℃以下。SPARK400装焊机的主要技术参数:点布距离为0.4mm,4把激光枪4×25W同步焊接、焊接速度为120000点/h;电源电压为220V,外形尺寸(长×宽×高)为1000mm×1300mm×1600mm,质量为1980kg。

7.其他软钎焊设备

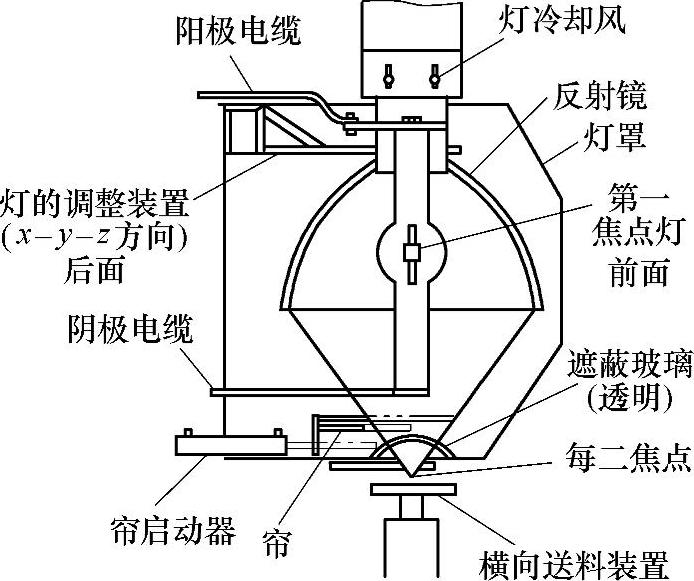

除上述软钎焊设备外,还有一些其他的软钎焊设备,如聚光束钎焊装置、超声波钎焊装置、中温钎焊炉、烘箱等。这里仅介绍氙弧灯聚光束钎焊装置。

图23-26 聚光束钎焊装置结构示意图 Fig.23-26 Structure scheme of focused light-beam soldering device

用特殊的反射镜,将氙弧灯发出的强热光线聚集在一起,得到高能量密度的光束,用来作为钎焊的热源。图23-26所示为聚光束钎焊装置结构示意图。在椭圆形反射镜的第一焦点上放置氙弧灯作光源,在反射镜的第二焦点得到光束。焊件置于第二焦点上,焊件单位表面所受的热,与第二焦点位置的能量密度和照射时间成正比。氙弧灯采用直流稳压电源,在60~150A之间连续可调,以此改变第二焦点的能量密度。控制帘的开启时间,可以改变照射时间,因此可将焊件钎焊部位加热到钎料所需的钎焊温度。

聚光束钎焊时,焊件可置于空气中,也可置于可控气氛或真空中。聚光束可以通过光学透明玻璃加热焊件。

目前国外已有配备1kW、3kW、5kW氙弧灯的装置,用于电真空仪表、半导体、集成电路印制板、晶体振子等小型元器件的钎焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。