钎焊在电子工业中的应用十分广泛。软钎焊主要应用于各种不同电子元器件的引线(或无引线的焊球、焊柱连接端座)与印制电路板(PCB)焊盘的连接,制造不同类型的集成电路器件,如集成电路(SOIC、QFP)、芯片载体(PLCC、PCCC)、多芯片组件(MCM)和封装件(CSP、BGA、CGA)。硬钎焊广泛应用于电真空器件、雷达的波导器件和天线的制造,其中电真空器件钎焊除金属与金属连接外,还有大量的金属与陶瓷、金属与玻璃等非金属的连接。超高频器件的腔体、金属陶瓷发射管的栅极、大功率发射器、同轴磁控管、大功率速调管的输出窗、连续波磁控管高频输出窗、高压真空电容器外壳,真空断路器外壳、灯塔形超高频四极管芯柱及磁控管阳极座等都是采用硬钎焊连接的电真空器件。下面介绍部分典型的钎焊产品。

1.陶瓷栅格阵列(CGA)封装件软钎焊[14]

CGA封装件采用柱状引脚替代CBGA的球形引脚,具有良好的抗潮湿性、较长的寿命和可靠性。1144型CGA封装件属细间距类,引脚数量为1144个,引脚间距为1mm,引脚直径为0.54mm,该CGA外形尺寸为35mm×35mm。钎料膏选用63Sn-37Pb共晶合金,球形颗粒的直径为10~25μm,黏度为200~300Pa·s,钎料膏印刷后,必须用10~20倍的显微镜进行全部检查。CGA封装件采用Sn-Pb共晶合金普通钎料膏,其回流曲线的工艺窗口较宽,整个回流过程约为7min,升温区域和保温区域分别为2min。最高温度约为220℃,钎料膏熔化时间(高于183℃区域时间)约为55s。回流曲线采用四个热电偶对PCB不同点进行监测。CGA封装件焊后先进行目视检测,对引脚与PCB焊盘的对位准确度以及钎料在焊柱与焊盘处的焊接情况进行目视检测。对内部引脚粘连使用X射线检测。

2.电真空器件钎焊

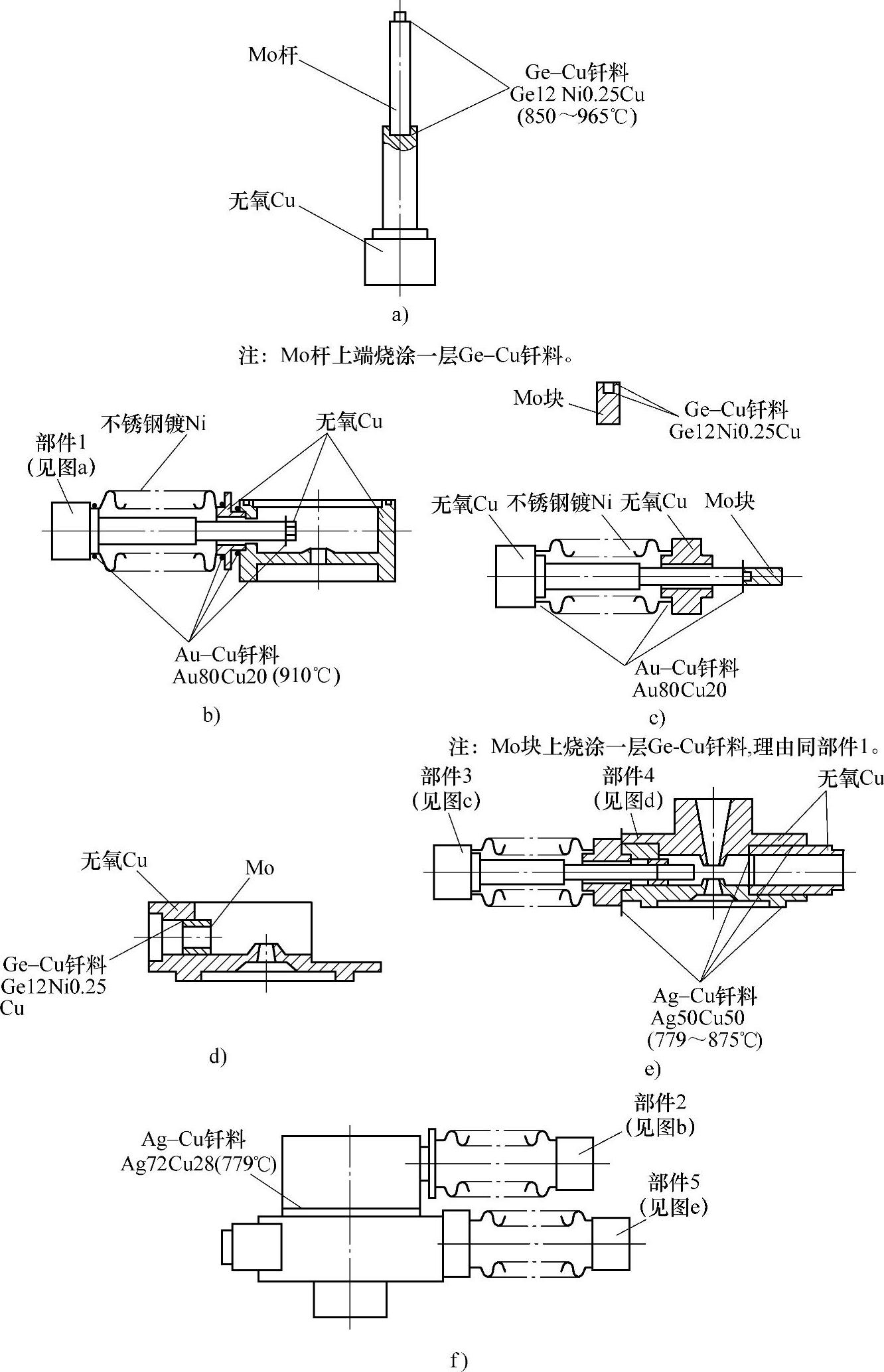

(1)超高频器件[15]145 某超高频器件的腔体由两个谐振腔组成,每个腔体均为数个腔体零件钎焊而成。结构复杂,钎焊缝较多,且有气密要求。全部零件的钎焊都在氢气保护炉中进行。图22-27所示为某超高频器件腔体的钎焊图。图22-27a所示为调谐杆钎焊;图22-27b所示为谐振腔Ⅰ钎焊;图22-27c所示为调谐机构钎焊;图22-27d所示为谐振腔部件钎焊;图22-27e所示为谐振腔Ⅱ钎焊。在选用同种钎料进行二次钎焊时,必须严格控制钎焊温度。为确保获得的钎焊质量,在第二次钎焊时,常常在前次的钎焊缝部位加以适当的热屏蔽。

(2)金属陶瓷发射管的栅极组合件[15]146 某金属陶瓷发射管的栅极组合件的钎焊如图22-28所示。它的钎焊分为三步进行:第一步,用金镍钎料钎焊第一栅帽部件(见图22-28a);第二步,用银铜共晶钎料钎焊第二栅底座部件(见图22-28b);第三步,完成栅极组合件钎焊。多级钎焊选用共晶钎料或纯金属。首次用的钎料,其熔点应低于器件结构上所用材料的最低熔点,而末次所用钎料的熔点应高于该器件在制造工艺过程中可能经受到的最高温度。

(3)大功率发射管 大功率发射管是一个结构十分复杂的电真空器件,它由发射管栅极、发射管阴极支持杆、发射管阴极外引出环、发射管引出线套管、发射管阳极端底、发射管灯丝引出线、发射管排气管和发射管排气管帽等组成。基体材料有无氧铜、钼、黄铜、玻封合金、瓷封合金和热解石墨等。所用钎料有BAg72Cu、BAg72Cu+Ti粉、S-

图22-27 超高频器件腔体的钎焊 a)调谐杆(部件1)钎焊 b)谐振腔Ⅰ(部件2)钎焊 c)调谐机构(部件3)钎焊 d)谐振腔部件(部件4)钎焊 e)谐振腔Ⅱ(部件5)钎焊 f)腔体组装图 Fig.22-27 Brazing of ultrahigh frequency devices cavity body

钎料片,应与钎缝形状相适应,每侧宽出钎缝0.2~0.3mm,零件采用激光定位。在法兰外侧面应放置厚为0.1mm的长方形钎料片。在法兰内侧波导管上表面放置0.5mm×1.5mm钎料片。钎焊在冷壁真空炉中进行,加热速度大于15℃/min,钎焊时热态真空度不低于3×10-3Pa,保温时间为3~5min。波导进行二次入炉钎焊,第一次采用的钎料为Al-7Si-1.5Mg,钎焊温度为620℃±5℃;第二次钎焊时,钎料为Al-11.7Si-1.5Mg,钎焊温度为610℃±5℃;进行补焊使用Al-12Si-1.5Mg钎料。钎焊前,在工艺罩内应放置适量镁,其放置量为10~15mg/L,其中“L”为工艺罩体积单位。Sn60PbSb和S-Sn40PbSb等,其中BAg72Cu钎料应用最多。所用钎焊方法有高频真空钎焊、氢气保护炉中钎焊和火焰钎焊等,其中以氢气保护炉中钎焊为主。钎焊接头均有好的气密性及符合技术要求的强度等力学性能。

3.波导器件

波导器件是一种结构复杂、精度要求高的雷达微波组件,是雷达移相器、扫频天线等的“心脏”,广泛应用于雷达反馈、接收和发射系统。

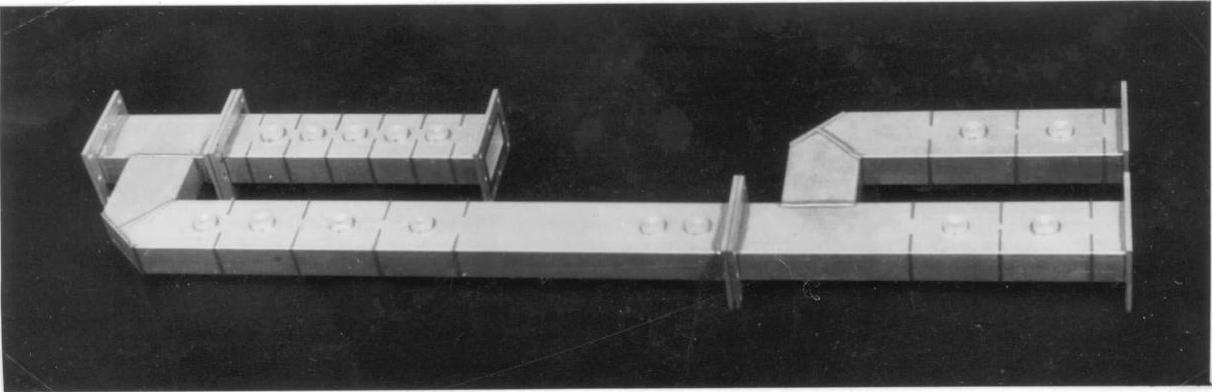

(1)蛇形波导[16] 蛇形波导是一种由上百个零件构成的巨型特殊铜波导,结构十分复杂,钎缝既多又长,达50多米。构件重达500kg。为加工、运输方便,将其分成9段,用法兰相连。每段长度约为1.2m,重约50kg,如图22-29所示。主要技术要求是:

1)内腔表面粗糙度Ra低于0.8μm。

2)分段蛇形波导的直线度≤100∶0.01。

3)波导口径与其他零件的尺寸偏差为±0.2mm。

4)钎缝必须100%钎焊透,不允许存在虚焊、漏焊、未焊透和夹渣等缺欠。

蛇形波导的基体金属为无氧铜和含锌量较少的H95黄铜。所用钎料为BAg72Cu共晶钎料,熔化温度为779℃,钎焊温度为810~820℃。蛇形波导在75kW箱式电阻炉(炉门经适当改造)中进行氢气保护钎焊。上百个零件组装后的装配间隙以不大于0.05m为佳。选用模夹具必须考虑工件和模夹具在钎焊温度下线胀系数对装配间隙的影响。由于氢气与空气混合后,当氢气的体积分数为3.3%~81.5%时,就会发生爆炸,因此钎焊过程必须严格遵守氢气炉安全技术操作规程。钎焊加热前,炉内应先抽真空后,随即充氮,反复数次。确信炉中空气已被氮气置换后充氢气,并使氢气通过水封器排出室外,起动电阻炉,并用试管采样检验氢气纯度。当工件均匀升温至820°C后,立即停止加热,同时应适当增加氢气的流量。工件降温至200℃后,通氮气入箱置换氢气,同时切断氢气,在确信箱内氢气绝大部分已被氮气置换后,即可取出工件。

(2)2cm铝波导 图22-30所示为一2cm铝波导,由30多个零件经两次真空钎焊而成。基体金属为3A21铝合金,钎料为Al-7Si-1.5Mg和Al-11.7Si-1.5Mg,其厚度为0.5mm、0.1mm和0.05mm三种。对接钎缝使用的厚度为0.05mm的

图22-28 栅极组合件的钎焊 a)第一栅帽部件钎焊 b)第二栅底座部件钎焊 c)栅极组装件组装图 Fig.22-28 Brazing of railing assembly

(3)隔离滤波器 图22-31所示为一S波段大型复杂隔离滤波器的结构示意图。该器件由H95黄铜、T2铜、H62黄铜拼焊而成。总长度达900mm,由60多个零件通过114条钎缝钎焊而成。它们要求的尺寸精度和钎焊质量极高。例如,要求焊后平面度≤0.4mm;要求114条钎缝全部均匀、光滑、无虚焊,采用常规的火焰钎焊工艺是难以满足上述要求的。

隔离滤波器件采用氢气保护炉中钎焊,钎料为Ag-Cu-Zn中温钎料,选用大型箱式加热炉,炉中1000mm长度范围的炉温均匀度小于±10℃。隔离滤波器有的地方壁厚仅为2mm,而与之紧邻的法兰处厚度达12mm。为此,把夹具上特别大而厚的部分进行了预热,而余下薄而轻的部分,用冷态装夹焊件。隔离滤波器钎焊温度为800℃,保温时间为30min。焊后检查表明,产品平面度≤0.26mm,114条钎缝全部符合技术要求。(https://www.xing528.com)

图22-29 蛇形波导分段结构示意图 Fig.22-29 Scheme of snakelike waveguide with segment structure

1—波导管 2—法兰条 3—圆柱 4—半圆管 5—盖板 6—法兰盘

图22-30 2cm铝波导 Fig.22-30 2cm aluminum waveguide

图22-31 隔离滤波器结构示意图 Fig.22-31 Structure schematic of isolated filter

4.平板裂缝天线

图22-32所示为直径为700mm的高精度平板裂缝天线。结构十分复杂,由210个零件组装后一次钎焊而成,钎缝总长度达116m。精度要求非常高,在口径为φ700mm的平面范围内,平面度经校正后不允许超过0.3mm,钎焊后辐射孔几何尺寸精度与辐射孔相对位置精度<±0.03~0.05mm,要求钎焊合格率>99%。基体金属为3A21铝合金,钎料为Al-Si-Sr-La铝钎料。接头装配间隙为0.05~0.1mm。采用盐浴钎焊工艺,钎焊温度为610~615℃。钎焊过程中,采用了精密电子控温、测温设备,钎焊区内温度变化范围控制在2℃之内,测温精度为0.2℃。焊后产品能满足航空电子设备的精度要求。

图22-32 平板裂缝天线 Fig.22-32 Plate crack antenna

5.CPU散热器的高频感应钎焊[17]

高频感应钎焊具有加热速度快、温度易控制、工作环境好,容易实现自动化等特点,应用于铜与铝(或铝合金)CPU散热器的钎焊易实现批量生产,降低生产成本,提高生产效率。

钎焊时,将涂敷好钎料膏的焊件置于感应器上,感应器为平面形式,它与焊件之间有一带磁性的感应板,热量通过感应板被感应加热,然后在压力作用下传递到焊件上。通过调整电源的输出功率、加热时间及加热后停留的时间来完成钎焊过程。散热器钎焊采用的电源输出功率为10kW,加热时间为28s,加热后停留时间为32s,可获得接头结合致密、性能良好的钎焊焊件。

6.S波段TR组件组装钎焊[18]

TR组件是相控阵雷达天线的发射/接收(T/R)组件,它包括两块高频微波基板(工作频段为2~4GHz)和一个屏蔽盒体。基板正面包括CHP、THC、SOP和QFP等封装类型的器件,背面采用大面积覆铜并镀Ni/Au处理。两个印制板与盒体的焊接为大面积焊接,选用了低温钎料。元器件印制板焊接,选用Sn63Pb37钎料膏,熔点为183℃;基板与盒体焊接,选用Sn42Bi58钎料膏,熔点为138℃。印制板与元器件的焊接温度为210~230℃,保温时间为30~60s。印制板与屏蔽盒体的焊接采用控温电热板再流焊。在组装印制板与盒体时,为了提高导热效果,按照盒体内腔尺寸加工了Cu材料的导热块,焊接时将导热块放入盒体另一面腔体内。焊接时为避免组件翘曲,采用适当工具对印制板施加压力,压力通常为0.01~0.50N,焊接峰值温度为200℃,焊接保温时间为75~90s。

由于产品结构的特殊性和批量较大,以及印制板上器件封装的特殊性,在每步操作前应对完成后的每道工序进行自检。为了及时发现焊接中的缺欠,在完成印制板的焊接后,进行第一次检测。印制板与盒体整体组装后进行第二次检测,以确保组装的可靠性。

7.其他应用

钎焊技术在电子工业上的其他应用,如用于机载雷达馈电网络的和差网络。它的结构十分复杂,由89个零件组装,经82次手工火焰钎焊而成。基体金属为3A21铝合金,钎料为Al-Si-Sr-La,接头间隙为0.05~0.1mm。钎缝多而密集,靠得最近的钎焊缝相隔只有2mm,而且采用同一种钎料钎焊。

相控阵雷达用功率分配器,基体材料为3A21铝合金,钎料为Al-28Cu-6Si合金,熔化温度为525~535℃,钎剂为QJ201。采用手工火焰钎焊将64只分支波导钎焊到主波导上,分支波导与主波导配合间隙为0.08~0.10mm。焊缝总长为17.88m。用4把焊枪分4个方面对功率分配器进行预热,预热温度控制在400~500℃,然后用一把焊枪施焊,全部焊完后,使功率分配器缓慢冷却。

此外,还有大功率晶体管管芯的氢气保护钎焊,某雷达发射机壳体的盐浴钎焊、雷达配套馈线的微波器件钎焊等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。