液体火箭发动机是大型运载火箭、载人飞船和航天飞机的“心脏”。钎焊主要用于液体火箭发动机推力室,以及导管、涡轮泵、蒸发器、冷凝器等部件,对制造液体火箭发动机有着至关重要的作用。

1.液体火箭发动机推力室

大型液体火箭发动机推力室主要由头部喷注器、燃烧室身部和喷管三部分组成。目前世界上大型液体火箭发动机推力室按其燃烧室压力高低可分为中压(3~7MPa)和高压(7~21MPa)两种。前者一般采用波纹板夹层结构或管束式结构推力室,采用钎焊方法制造;后者美国通常采用铣槽式-电铸镍结构燃烧室,喷管采用钎焊的管束式结构。俄罗斯的铣槽式推力室都是采用扩散钎焊方法制造的。

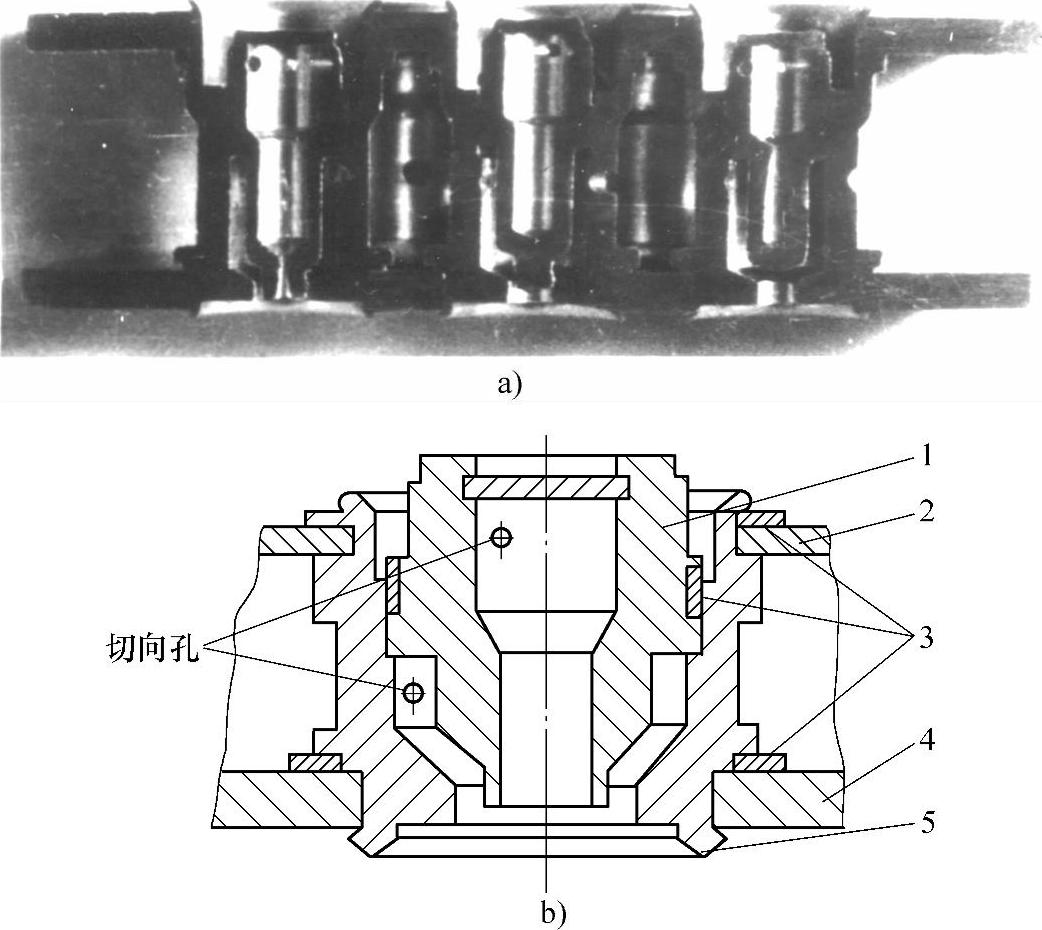

喷注器组合件:它主要由几百个精密装配的喷嘴和上、下隔板等零件组成,其靠近燃气处要经受3000℃高温,工作条件十分恶劣,材料一般为不锈钢或耐热合金。由于喷注器结构异常复杂,因此都采用先抽真空再充填流动的还原性气体(如氢或氩气与三氟化硼混合气体)的炉中钎焊,钎料为锰基钎料或铜基钎料。锰基钎料钎焊温度为1180℃±10℃、钎焊保温时间为20~30min。钎焊的喷注器组合件如图22-9a所示。图22-9b所示为喷注器组合件示意图。

图22-9 喷注器组合件 a)钎焊的喷注器组合件 b)喷注器组合件示意图 Fig.22-9 Schematic diagram of injector assembly

1—喷嘴心体 2—上隔板 3—钎料 4—下隔板 5—喷嘴外壳

波纹板夹层结构推力室:这里所指的波纹板夹层结构推力室实际上是燃烧室身部与喷管的组合件。它由内、外壁和波纹板三部分构成,如图22-10所示。材料为1Cr18Ni9Ti不锈钢,钎料为锰基合金,熔化温度为1035~1080℃,钎料厚度为0.12mm。钎焊前,所有零件表面均酸洗镀镍,镀层厚为8~12μm。采用高温真空(波纹板夹层中抽真空)钎焊工艺。钎焊温度为1180℃±10℃,钎焊保温时间为30min,钎焊时波纹板夹层中的真空度不低于6.65Pa。波纹板夹层结构推力室结构简单,加工方便,前苏联所有中压燃烧室的液体火箭发动机(如PД-107、PД-219等)推力室均采用这种钎焊结构,并在SS-6A、SS-9F等系列运载火箭上获得应用。

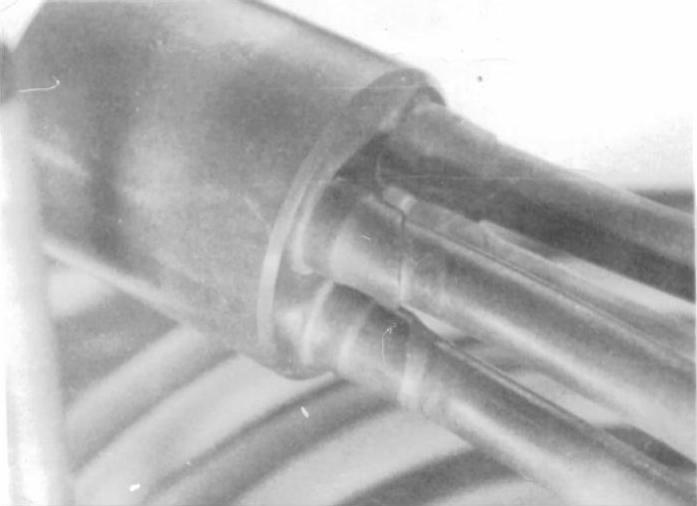

管束式发动机推力室:管束式推力室较波纹板结构具有较轻的质量和较高的传热效率。推力室由几百根变截面管、承载外壳、加强箍等在气体保护的加热炉中钎焊而成。一次钎焊的钎缝可达几百条、长近千米,其制造工艺较波纹板夹层结构的要复杂得多。已钎焊好的管束式推力室如图22-11所示。基体材料为1Cr18Ni9Ti不锈钢,钎料为BNi82CrSiBFe,熔化温度为970~999℃。钎焊温度为1010~1100℃。表22-1列出了美国部分钎焊结构的管束式发动机推力室用材料。

图22-10 波纹板夹层结构 Fig.22-10 Corrugated sheet sandwich structure

图22-11 管束式结构推力室 Fig.22-11 Tubular structure thurst chamber

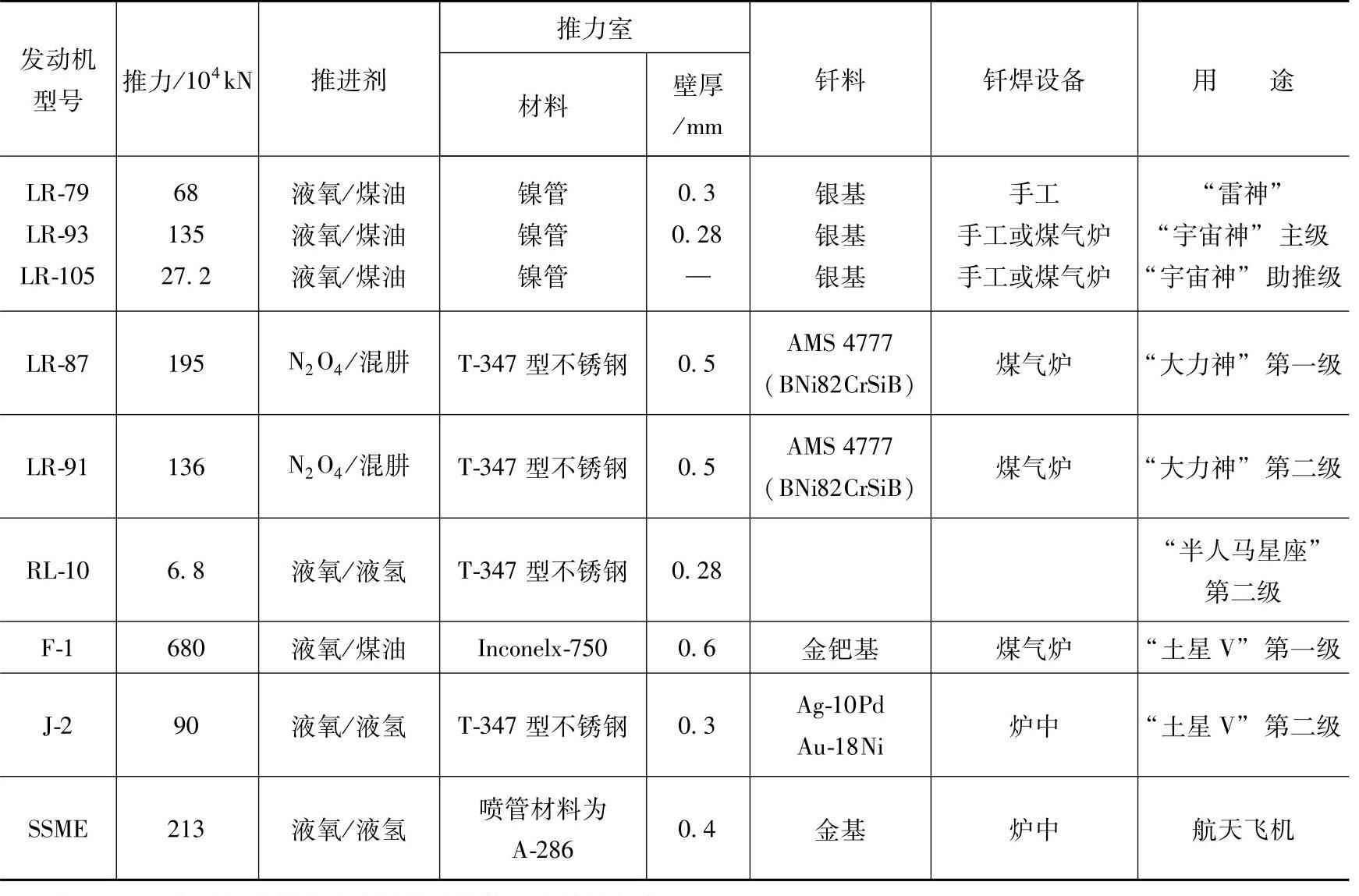

表22-1 美国部分钎焊结构的管束式发动机推力室用材料[3] Table 22-1 Materials for thrust chamber have ever been used in some American tubular engines[3]

注:SSME发动机的燃烧室为铣槽式结构,电铸镍夹套。

铣槽式结构燃烧室和喷管:当燃烧室压力在7MPa以上时,为增加结构刚度和改善热效率,一般都采用铣槽式燃烧室,即在燃烧室的内壁的外表面用数控铣加工出冷却槽道。在美、法、日等国,内壁材料通常为Cu-Ag-Zr合金,外壁为电铸镍夹套,用Inconel 718合金外壳承受燃烧室的压力,喷管采用管束式钎焊结构。如美国航天飞机主发动机(SSME)的喷管就是采用1086根总长为3292m的A-286铁基高温合金锥形管与加强箍、Inconel718外壳、支管基体环等钎焊而成的。管端插入歧管钻孔处还有2160个钎焊接头。钎焊缝总长度超过4277m。高压补燃的液体火箭发动机如图22-12所示。燃烧室为铣槽式电铸镍结构,喷管为管束式钎焊结构。

图22-12 高压补燃的液体火箭发动机 Fig.22-12 High-pressure stage combustion liquid rocket engine

前苏联的铣槽式推力室结构较简单,不采用管束式喷管,仅在燃烧室和喷管的内壁的外表面铣出冷却液槽道,在燃烧室扩散段上部铣出螺旋形槽道,其下到喷管出口端均铣直槽道。燃烧室内壁材料一般为铬青铜、外壁材料通常为耐热不锈钢。喷管内、外壁材料大多为耐热不锈钢,但也有钛合金的,它们在可用氩气加压特制的感应加热炉内进行扩散钎焊(铜与钢、钢与钢)或扩散焊(钛与钛)。炉内充氩加压时,最大压力可达0.55MPa。燃烧室组装前,铬青铜内壁待焊处镀银,厚度为8~10μm;耐热不锈钢外壁待焊处先镀8~10μm镍层,再镀8~12μm铜层。将装配好的燃烧室(或喷管段)装在缓慢旋转的可抽真空的主轴上。加热前,燃烧室槽道和加热炉内均抽真空,真空度不低于1.33×10-2Pa;加热开始后,加热炉中充氩加压到0.16~0.35MPa,燃烧室槽道内仍保持抽真空,真空度不低于5×10-1Pa。扩散钎焊温度为950℃±5℃,保温时间为10~20min。内外壁在外压和加热温度共同作用下,产生变形并贴紧,银、铜镀层相互扩散并熔化,冷却后形成牢固接头,接头抗剪强度可达175MPa左右。也可采用锰、镍镀层进行扩散钎焊:首先在铜内壁的外表面镀锰,锰层厚度为12~15μm;再在耐热不锈钢外壁的内表面上镀镍,镍层厚度为10~12μm。扩散钎焊时,槽道内的真空度不低于6.65Pa。扩散钎焊温度为1010℃±10℃,保温时间10min,感应加热炉的氩气压力为0.16~0.35MPa,接头抗拉强度可达200~225MPa[4]。喷管内外壁为钛合金时,可不加镀层,直接在950℃、0.35MPa压力下进行扩散焊接。(https://www.xing528.com)

前苏联的铣槽式推力室已用于PД-120、PД-0120、PД-170和PД-253等型号的发动机上,并应用于质子号、天顶号和能源号等运载火箭。采用高压补燃、铣槽式燃烧室的PД-170液体火箭发动机,其燃烧室压力可达25MPa。

2.涡轮

液体火箭发动机燃气涡轮泵的涡轮转子,几乎都用钎焊方法把铸造叶片与锻造的圆盘连接起来。采用钎焊连接的转子,不但可获得精确的尺寸,而且可将性能相差大的材料连接起来。

例如,长征三号运载火箭发动机二级涡轮盘,材料为GH4169镍基高温合金,要求在每5片叶片端头钎焊一条1Cr18Ni9Ti不锈钢带条作为卫带(又称叶冠),钎料为φ0.7mm的Au-18Ni丝材。钎焊前,涡轮盘和叶冠表面应镀镍,镍层厚8~12μm;钎焊加热时,不应破坏或减弱镍基高温合金GH4169在双时效后的组织和性能,特别是叶片根部的。每个涡轮盘的180片叶片与叶冠连接采用了高频感应连续顺序钎焊工艺。钎焊在GP-60A(功率为60kW、频率为300~500kHz)感应加热装置上进行,采用特殊形状的感应加热线圈和石英玻璃加热室。用点焊方法将1mm厚的1Cr18Ni9Ti不锈钢叶冠预先固定在5片叶片的顶端,再在叶冠内侧的叶片顶端钩挂钎料丝,然后将涡轮盘的3~4片叶片放入特制的感应加热器中,靠感应发出的电磁能使叶片端部和叶冠加热。钎料因受到热传导和热辐射的作用熔化、铺展,靠毛细作用充填钎缝间隙,冷却后叶片与叶冠被牢固地连接在一起。整个钎焊过程在流动氩气保护下进行。可对钎缝形成过程进行目视监测,钎焊一个涡轮盘(即转一圈)约需40min。自1982年以来,共钎焊了三百多个涡轮盘产品、三万余条焊缝,没有发现基体金属熔蚀、未钎透、钎料堆积等现象,已通过几十次运载火箭飞行试验考验。

真空钎焊的铝合金叶轮如图22-13所示。基体材料为6A02铝合金,钎料为φ3mm的Al-11.7Si-1Mg丝材。钎焊时,真空度不低于6.5×10-3Pa,钎焊温度为590~600℃,保温时间为2~3min。在真空室中加适量镁块,有助于改善钎缝质量。

图22-13 铝合金叶轮 Fig.22-13 Aluminum alloy impeller

3.四氧化二氮蒸发器的集合器

液体火箭发动机的N2O4蒸发器的集合器是由五根蛇形管分别与节流管的接管嘴钎焊连接而成。材料均为1Cr18Ni9Ti不锈钢,要求钎焊缝在7.84MPa液压下不渗漏。由于连接处零件壁厚相差较大,结构复杂,采用氩弧焊连接不仅操作十分困难,而且接头抗疲劳性能差,焊缝处易出现渗漏现象。采用氩气保护高频感应加热,可获得满意的钎焊接头。

集合器高频感应钎焊在GP-30A高频感应加热装置(功率30kW、频率300~500kHz)上进行,氩气保护。钎料为BMn50NiCuCrCo(Mn-27Ni-13.5Cu-4.5Cr-4.5Co),熔化温度为1010~1035°C。钎焊接头单边间隙为0.11~0.13mm。钎焊加热规范:屏极电压7kV,屏极电流2A,栅极电流0.4A,钎焊时间为110s左右。钎焊前,所有零件连接处均镀镍处理。感应钎焊完成的集合器接头如图22-14所示。钎缝光洁均匀,无未钎上和气孔等缺欠,液压试验通过14.25MPa压力。

图22-14 集合器接头 Fig.22-14 Collector joint

4.铝与不锈钢钎焊组合件

在液体火箭发动机系统,异种材料(如铝与不锈钢、钛与不锈钢)的钎焊连接是经常会遇到的。美国J-2液体火箭发动机的直径为50.8mm的347型不锈钢导管与6061铝合金阀门的钎焊连接就是典型的例子。由于材料成分的差异,在钎缝中往往会产生金属间化合物,使钎缝变脆;此外,两种材料的线胀系数不同,也加剧了接头渗漏和强度降低。北美航空公司火箭达因分公司为此采用了阻挡层,即先在不锈钢上镀一层钛,为防止后道工序钛氧化,又在钛上镀一层铝硅合金,镀层厚度为0.1mm左右,钎料为BAl88Si,熔化温度为577~582℃。采用盐浴钎焊,钎焊温度为582~604℃。工件在浸入熔盐前,应预热到538~566℃,选用标准铝钎剂保护。焊后应严格清洗,以避免残留的钎剂和熔盐腐蚀。可先用82~100℃的热水冲洗,随后把工件浸入体积分数为0.5%的HF水溶液中约5min,然后用热水和冷水反复多次冲洗。接头抗剪强度可达280MPa。此钎焊接头已用于J-2液体火箭发动机的不锈钢导管与铝合金控制阀门等组合件连接。

长征三号运载火箭三子级输送液氢或液氧的导管材料为6A02铝合金和1Cr18Ni9Ti不锈钢,其钎焊连接接头需经受21MPa液压及高低温交变、振动、疲劳等载荷的联合作用,且无介质渗漏。钎焊采用BAl88Si共晶钎料,熔化温度为577℃。使用特制的钎剂,其熔点约为550℃。为防止产生Al-Fe脆性相,对不锈钢表面镀锌,厚度为20~30μm。钎焊在井式电炉中进行,6A02铝合金与1Cr18Ni9Ti不锈钢接头室温抗剪强度达247MPa,-253℃时接头抗剪强度不低于157MPa。X射线透视检查,钎缝钎透率大于90%,在3MPa气压下试验不渗漏。此接头已成功地用于长征三号运载火箭三子级的液氢、液氧导管接头。

5.燃料泵热气体总管[5]

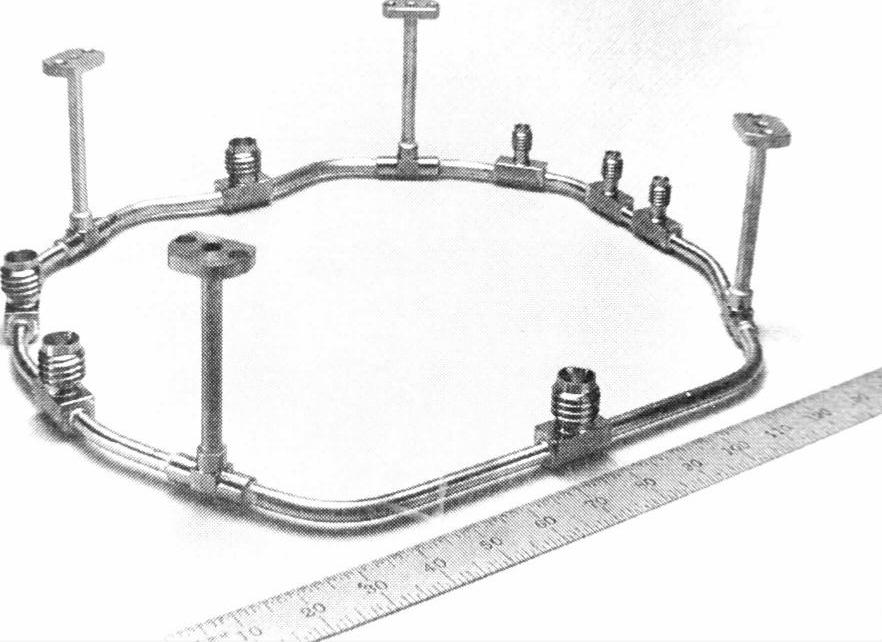

美国金属制造集团电子束焊接/真空钎焊实验室研制的用于冲压式火箭推进系统的燃料泵热气体总管,其基体材料为Ti-6Al-4V钛合金和Inconel600镍基高温合金。钎焊温度应在Ti-6Al-4V钛合金α-β相转变温度(899~1038℃)以下,钎焊接头还必须经受650℃高温不产生破坏,并且与肼推进剂接触不产生反应。选用的钎料为Ag-9Pd-9Ga,熔化温度低于880℃。Inconel 600合金管表面镀镍,装配前所有钛合金或Inconel 600零件应用超声波清洗,去除表面污物。采用真空感应加热,将壁厚为0.254mm的Inconel 600薄壁管钎焊到Ti-6Al-4V配座上。所用设备功率为10kW、频率为450kHz的感应加热装置。钎焊温度为895~950℃,钎焊保温时间为20min,钎焊时真空度为6×10-3Pa。至今已生产300多个无泄漏的总管。燃料泵热气体总管如图22-15所示。

图22-15 燃料泵热气体总管 Fig.22-15 Fuel pump warm gas mainfold

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。