钎涂层的最终性能将表现在它的耐磨性上,故对其耐磨性进行了比较充分的试验,以期获得比较真实的结果。采用了四种耐磨性试验方法:

1)柱-盘磨料磨损试验(SSAB),按DIN标准进行。试验参数如下:

加压 500g

旋转速度 盘 60r/min

试件 3r/min

测量间隔 25m,50m,75m,100m,125m,

150m,200m,250m

磨损行程 250m

砂纸SIC砂纸,粒度400

试件表面 1.54cm2

介质 水

试件与盘转动方向 相反

2)柱-盘粘着滑动磨损试验(SSAD),按DIN标准进行。试验参数如下:

加压 500g

旋转速度 盘140r/min

试件 3r/min

测量间隔 5000m,10000m

磨损行程 10km

盘材料 X210Cr12

试件表面 ≈1.54cm2

介质 空气

试件和盘的转动方向 相反

3)金属-矿物滑动磨损试验(MM),按Haworth ZIS 116进行。试验参数如下:

磨损行程 3000m

橡胶轮圆周速度 4.5m/s

石英砂量 2kg

颗粒度 0.42~0.65(https://www.xing528.com)

压力 300N

4)喷射磨损(平行喷射、倾斜喷射和垂直喷射)试验,按DIN标准进行。试验参数如下:

射流速度 90m/s

石英砂颗粒度 0.4~0.65

石英砂量 30g/s

喷射时间 30s,60s

喷嘴直径 6mm

喷嘴至试件表面的距离 65mm

为了比较起见,用火焰喷涂、大气等离子喷涂和堆焊方法制作了同样的试件,同时进行耐磨试验。试件标号见表21-5。

表21-5 试件标号Table 21-5 Test specimen for wear testing

注:HMSP1740—Ni-7.56Cr-2.54Fe-3.7Si-1.67B-2.26C。

HMSP1760—Ni-14.88Cr-3.92Fe-4.37Si-3.22B-0.71C。

Cr3C2—Ni-87%Cr3C2-13%Ni,Col.56—Ni-12.5Cr-4.5Fe-2.75B-4Si,WSC—熔化WC。

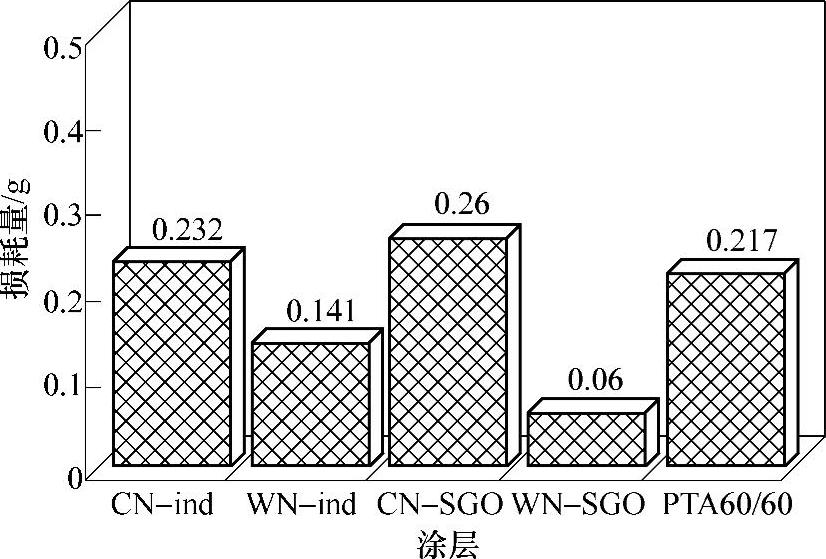

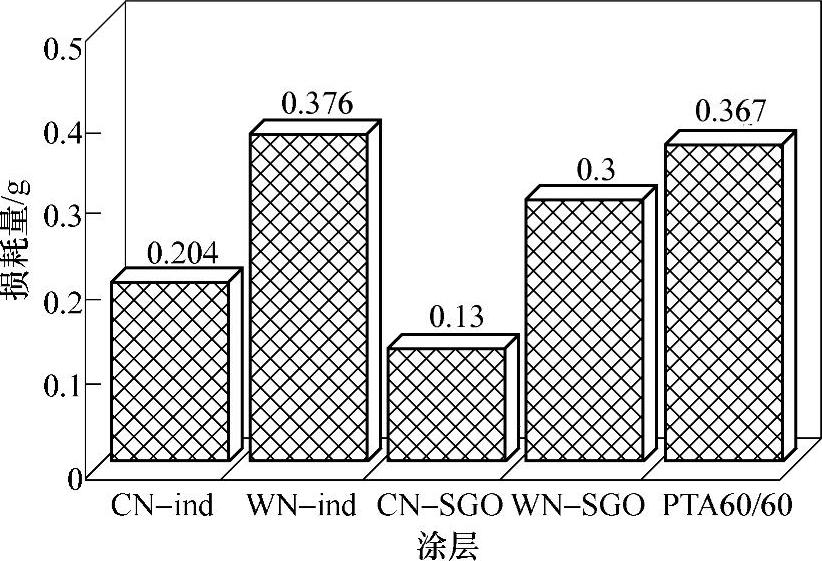

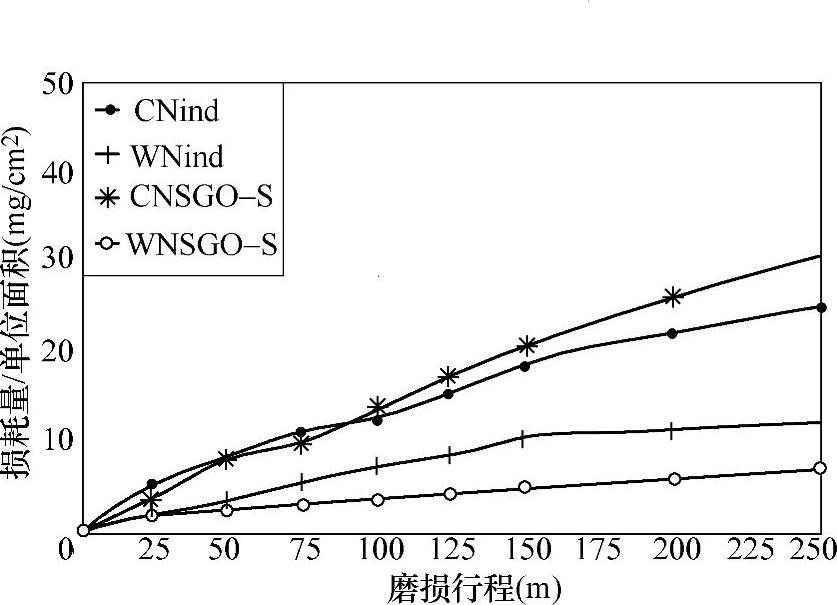

从这些试验结果可以得出,不同试验方法均表明钎涂层的耐磨性大大高于用其他方法取得涂层的耐磨性。如柱-盘磨料磨损试验中钎涂层耐磨性高于热喷涂层的耐磨性(见图21-12)[2]94;金属-矿物磨损试验中钎涂层耐磨性高于等离子堆焊层的耐磨性(见图21-13)[2]96;倾斜喷射和平行喷射试验中的钎涂层耐磨性高于等离子堆焊层的耐磨性(见图21-14和图21-15)[2]97;其中只有等离子堆焊层PTA60/60与钎涂层WNind和WNSGO的耐磨性相当。就钎涂材料使用方法而言,悬浮法与片状法处于同一数量级(见图21-16)[2]93,悬浮法可能稍好一些。就加热方法而言,感应加热和炉中加热基本相同,大部分试验中,炉中加热方法稍好些。

图21-12 不同涂层的柱-盘磨料磨损特性 Fig.21-12 Pin-on-disk abrasive wear behaviour of different layer systems

图21-13 不同涂层的金属-矿物磨损特性 Fig.21-13 Metal-mineral wear behaviour of different layer systems

图21-14 不同涂层的倾斜喷射磨损特性 Fig.21-14 Abrasive slide wear behaviour of different layer systems

图21-15 不同涂层的平行喷射磨损特性 Fig.21-15 Abrasive impact wear behaviour of different layer systems

图21-16 钎涂层的磨损特性 Fig.21-16 Wear behaviour of brazecoated layer systems

综合以上所述,钎涂层具有很好的耐磨性。耐磨性好的原因是:钎涂层的致密性好,它的空隙率明显低于热喷涂层;其次钎涂层的硬质合金含量高达70%(质量分数)。对其他方法而言,如堆焊层的硬质合金所占比率过高时,会由于热应力而产生裂纹。因此钎涂法是一种有前途的提高表面耐磨性的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。