Ni-Al系金属间化合物材料与镍基高温合金有一些相似之处,原则上用于镍基高温合金的钎焊与TLP扩散焊方法也可用于Ni-Al系金属间化合物材料的连接。但金属间化合物材料的有序结构,使连接时元素的扩散行为及界面冶金反应都有其不同于一般高温合金的特殊性,目前一些研究者采用纯铝、纯铜或铜与NiAl粉末的混合物作为钎料或中间层合金,研究Ni-Al系金属间化合物材料自身或者与高温合金钎焊、TLP连接时的界面反应及其产物,未形成实用的连接方法[56,57]。

针对定向凝固Ni3Al基高温合金的应用需求,北京航空材料研究院对定向凝固Ni3Al基高温合金JG4006、JG4006A、IC10的钎焊(包括大间隙钎焊)和TLP扩散焊进行了一系列试验研究。采用的钎料有钴基钎料Nicrobraz300、Co50NiCrWB、Co45NiCrWB、N300E以及一种含有Nb、Co、W、Cr、Al、Mo、Ti、Si和B等元素的镍基活性钎料。大间隙钎焊采用的高熔点粉末填充材料为FGH4095。对于JG4006合金的大间隙钎焊和TLP扩散焊,研制了镍基含硼的Ni-Cr-Mo-B粉末焊料17P[29,58],它是将JG4006合金中的Al去除再加入质量分数为7%左右Cr(以提高接头的抗氧化性)、质量分数为3.5%~4.5%的B而得到的;用于IC10合金TLP扩散焊的中间层合金则为H1/3B焊料。

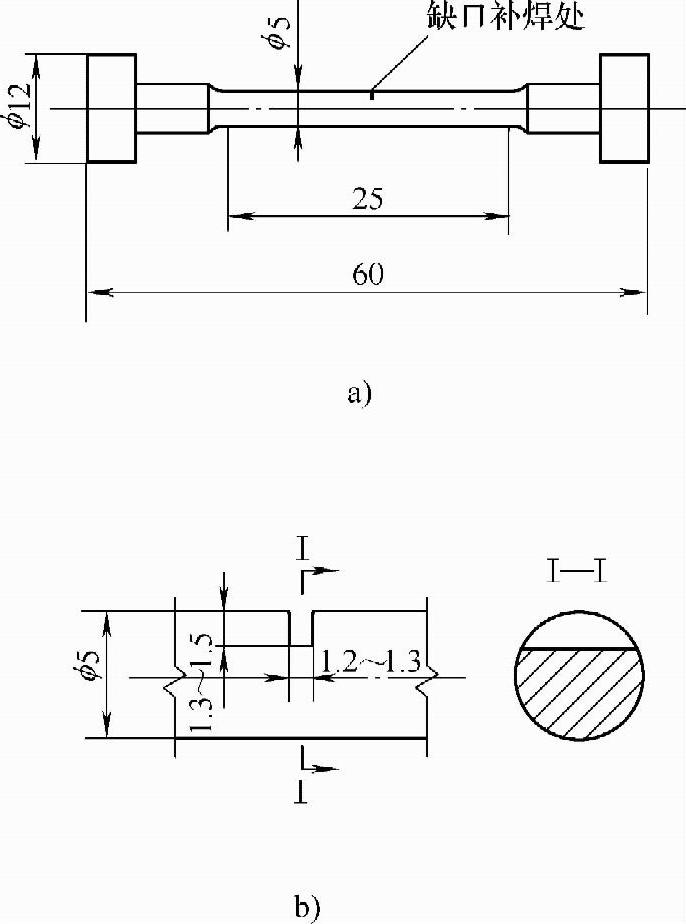

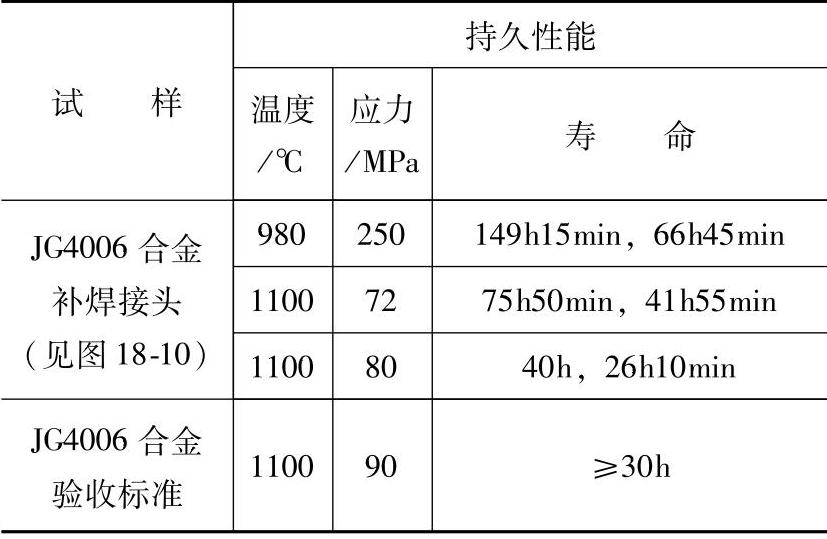

针对JG4006合金导向叶片的铸造裂纹,采用大间隙钎焊工艺对铸造裂纹进行了补焊,即将裂纹完全打磨掉,向打磨沟槽中预填FGH4095高温合金粉末,再加17P焊料进行补焊。采用图18-10所示的试样测试了17P钎料补焊JG4006合金大间隙接头的持久性能,补焊规范为1190℃×30min+1145℃×4h+1170℃×28h,测试结果见表18-30。由表中可见,补焊接头的持久强度超过了JG4006母材验收标准的80%,并接近其90%。采用17P焊料在1190℃×30min+1145℃×4h+1170℃×28h规范下对实际JG4006合金叶片铸造裂纹进行了补焊,补焊的某发动机导向叶片通过了地面与空中试车,效果良好[29,59]。

图18-10 JG4006合金补焊接头持久性能测试试样 a)试样型式 b)缺口型式 Fig.18-10 Specimen for stress-rupture test of JG4006 alloy repair-brazed joint

表18-30 JG4006合金补焊接头持久 性能测试结果[29,59] Table 18-30 Stress-rupture properties of the JG4006 alloy repair-brazed joints[29,59]

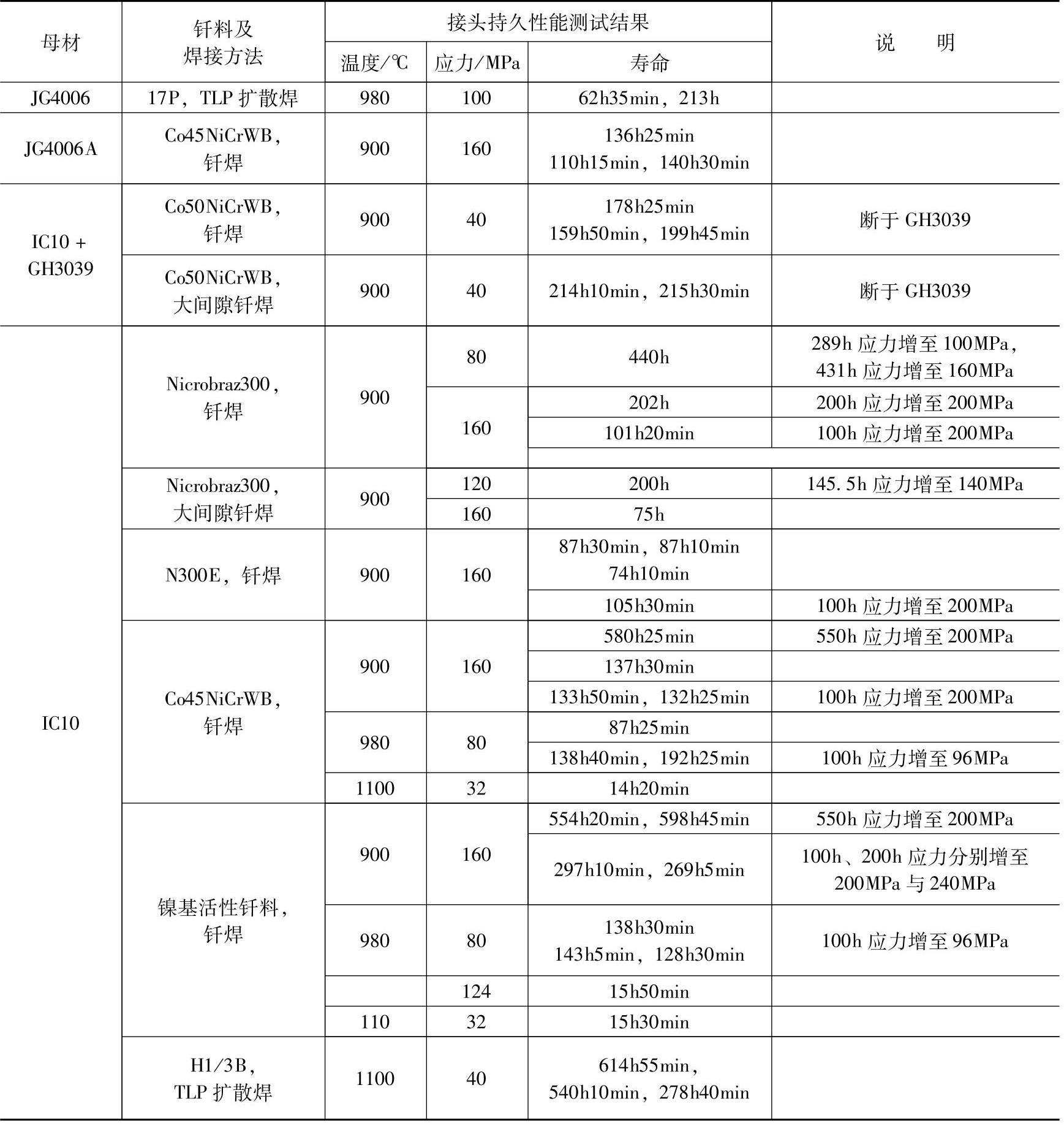

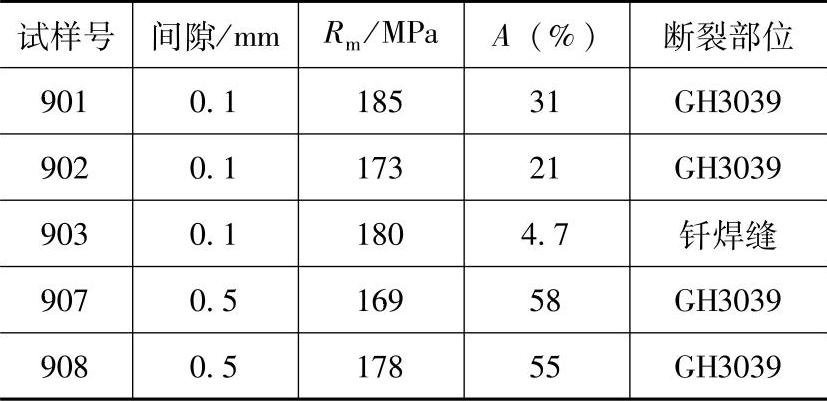

表18-31列出了北京航空材料研究院定向凝固Ni3Al基高温合金钎焊与TLP扩散焊接头高温持久性能的测试结果。从中可见,采用17P钎料在1260℃×36h规范下TLP扩散焊JG4006合金,接头980℃持久性能可达到JG4006母材横向性能水平(980℃/1000MPa/100h)[29,58]。采用Co45NiCrWB钎料在1220℃×4h规范下钎焊JG4006A合金,接头900℃/160MPa的持久寿命为110~142h[29,60],采用Co50NiCrWB钴基钎料及FGH4095高温合金粉末对IC10与变形高温合金GH3039进行钎焊与大间隙钎焊,接头900℃下的抗拉性能(见表18-32)和持久性能均超过GH3039母材水平;拉伸和持久测试时,断裂均发生在GH3039母材中[29,61]。采用Nicrobraz300、Co45NiCrWB、N300E以及镍基活性钎料在1180~1220℃下钎焊IC10合金,也获得了具有较高持久性能的钎焊接头[29]。采用H1/3B中间层合金在1270℃×16h规范下TLP扩散焊IC10合金,接头1100℃/40MPa的持久寿命均在200h以上,即IC10合金TLP扩散焊接头1100℃持久性能远远超过了母材横向性能指标[29]。

表18-31 Ni3Al基高温合金钎焊与TLP扩散焊接头持久性能测试结果[29,58,60-62] Table 18-31 Stress-rupture properties of the Ni3Al-base superalloy brazed or TLP bonded joints[29,58,60-62]

表18-32 GH3039+IC10钎焊接头900℃的抗拉性能测试结果[29,61] Table 18-32 Tensile properties of the IC10/GH3039 brazed joints[29,61]

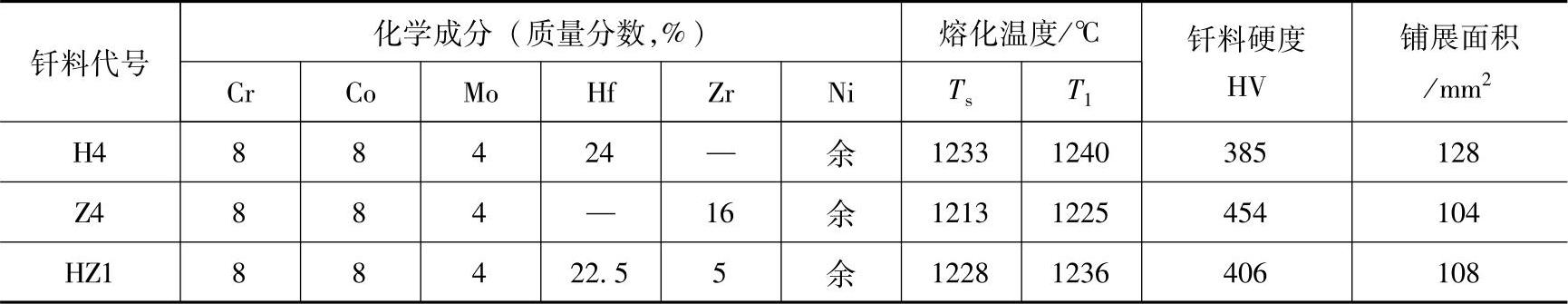

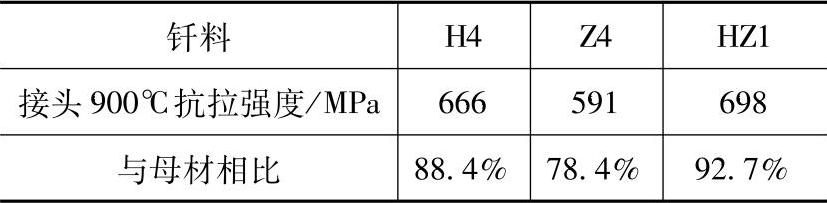

北京航空材料研究院对以Hf、Zr作为降熔元素的钎料应用于IC10合金的钎焊方面进行了探索研究。表18-33列出了三种分别以Hf、Zr及Hf+Zr作降熔元素的钎料,包括成分、熔化温度、钎料硬度和1270℃×10min在IC10母材上的铺展面积。表18-34列出了1250℃×10min规范下三种钎料钎焊IC10合金接头的900℃抗拉强度。由表18-34可见,在三种钎料钎焊接头的900℃抗拉强度数据中,HZ1钎料钎焊的接头性能最好,达到了母材测试数据的90%以上;H4略低,接头强度接近母材的90%;Z4最低,接头强度接近母材的80%[29,63]。(https://www.xing528.com)

表18-33 三种含Zr、Hf钎料[29,63] Table 18-33 Some brazing filler metals containing Zr and/or Hf[29,63]

表18-34 三种含Zr、Hf钎料钎焊IC10合金接头抗拉强度[29,63] Table 18-34 Tensile strength of IC10 alloy brazed with filler metals containing Zr and/or Hf[29,63]

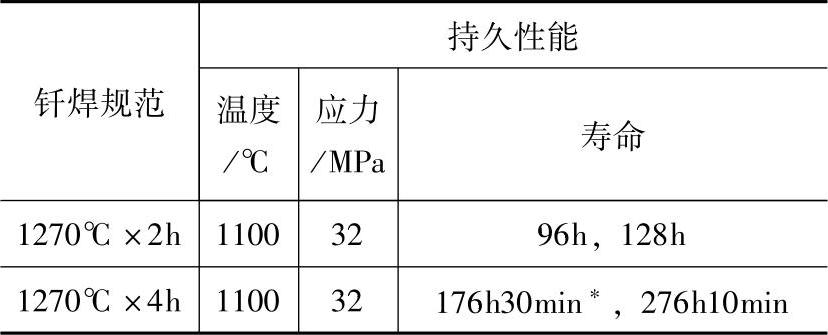

北京航空材料研究院以IC10合金的成分为基,以元素Zr作为降熔元素,配制钎料对IC10合金进行了钎焊试验研究。采用含Zr钎料钎焊IC10合金接头(接头间隙为0.1mm)的高温持久性能见表18-35。从中可见,钎焊接头的持久性能达到母材横向性能指标的80%(IC10合金横向性能指标,1100℃×100h持久强度不低于40MPa),另延长钎焊保温时间,接头性能也有所提高[29,62]。

北京航空制造工程研究所采用自行研制的NiCrWMoCoAlB非晶态箔K-1为中间层合金,对JG4006合金的TLP扩散焊工艺进行了研究,获得的接头组织为与母材类似的γ+γ′双相组织,接头980℃的抗拉强度为530MPa,持久性能达母材横向性能指标的80%[64]。采用自行研制的镍基中间层合金TLP扩散焊IC10合金,接头980℃持久强度达到基体的80%[65,66]。

表18-35 含Zr钎料钎焊IC10合金接头的高温持久性能[29,62] Table 18-35 Stress-rupture properties of the IC10 alloy brazed joints with a filler metal containing Zr[29,62]

注:*为175h应力升至40MPa。

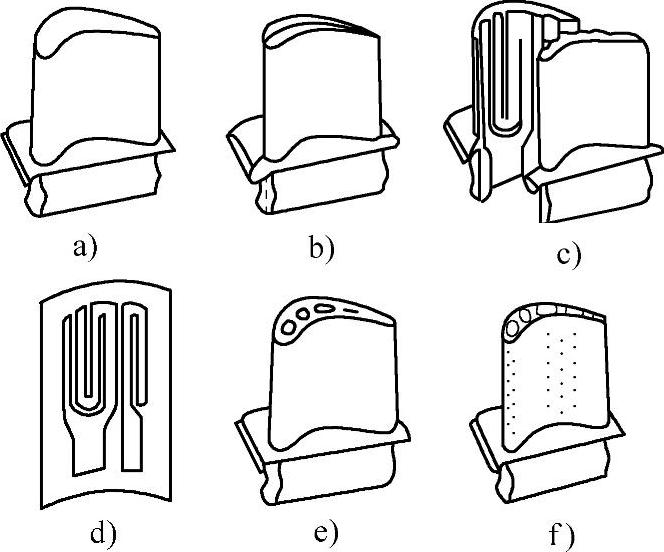

美国GE公司开展了NiAl单晶合金对开叶片研制工作,他们采取的技术路线是首先铸造实心叶片,其次采用电火花线切割沿某一分离面将叶片切成两半,并电加工出叶片内腔结构,然后再用类似于TLP焊的活性钎焊连接工艺将NiAl单晶叶片连接在一起,所获得的接头性能与NiAl单晶相当。其具体制造过程如图18-11所示[52]。

图18-11 NiAl单晶合金叶片的制造过程[52] a)铸造实心叶片 b)线切割 c)加工内腔 d)加工连接中间层 e)两半叶片连接f)最终机械加工 Fig.18-11 The processing sequence for a NiAl single crystal blade[52]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。