金属钎料钎焊是利用金属钎料来连接陶瓷与金属、单相陶瓷、陶瓷基复合材料的最常用方法。但由于大多数金属不润湿陶瓷,因此钎焊前必须对钎焊表面做一些处理。一种方法是使陶瓷表面金属化,即在陶瓷表面上沉积一薄层金属,最常用的工艺有Mo-Mn工艺、活性底层工艺(Active substrate process)和物理气相沉积工艺(PVD)。由于熔化的金属钎料并不与陶瓷基体接触,因此利用普通的金属钎料就可实现陶瓷基复合材料钎焊。

活性钎料工艺(Active filler metal process)是目前工业上连接陶瓷以及陶瓷和金属应用最多的金属钎料钎焊工艺。其原理是将活性金属(如Ti、Zr、Hf等)加入钎料中,钎焊时,熔化钎料中的活性金属偏聚于陶瓷与钎缝的界面处并与之反应形成一个可被钎料润湿的表面,从而实现其连接。活性钎料目前主要有两大类:一类是以Ag-Cu共晶为基,加入一定量的钛(1%~6%)[52-55];另一类则是采用急冷技术制备的CuTi、CuZr、NiTi、CuNiTi(Si,B)非晶态钎料[55,56]。这些钎料已被用于连接氧化物陶瓷、非氧化物陶瓷、陶瓷与金属、石墨与金属等。可以推知,活性钎料工艺用于由氧化物和非氧化物组成的多相陶瓷复合材料的钎焊也是完全适合的。

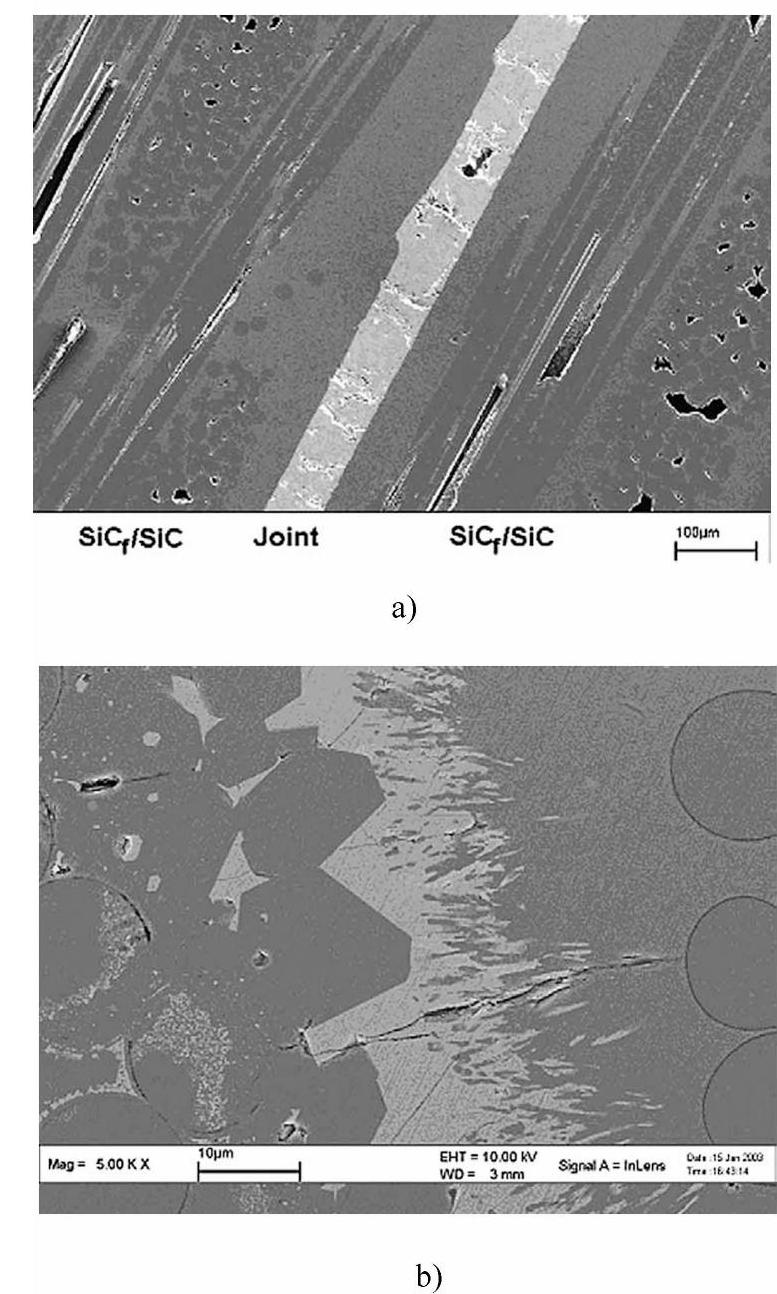

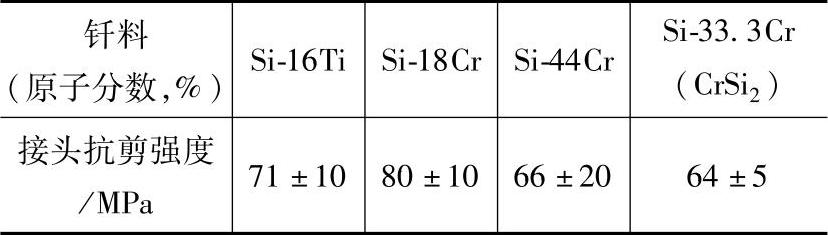

针对聚变反应堆构件的要求,Riccardi B.等采用无自由硅的两种Si-Cr钎料对SiCf/SiC复合材料的低活性钎焊工艺进行了研究:一种是Si-44Cr(原子分数,%),为CrSi+CrSi2共晶钎料,熔点为1390℃;另一种是Si-33.3Cr(原子分数,%),为CrSi2金属间化合物钎料,熔点为1490℃。钎料使用的形式为10~50μm的合金粉末。钎焊方法为真空钎焊,钎焊温度较钎料熔点高30~50℃,保温10min,两种钎料钎焊SiCf/SiC复合材料的接头组织如图17-9所示,接头抗剪强度见表17-16,表中还列出了RiccardiB.等前期研制的Si-16Ti和Si-18Cr钎料钎焊SiCf/SiC复合材料接头的抗剪强度作为对比。可见,采用Si-44Cr和Si-33.3Cr钎料钎焊SiCf/SiC复合材料的接头强度较Si-16Ti和Si-18Cr钎料钎焊接头低,但Si-16Ti和Si-18Cr钎料钎焊接头中含有纯Si相,从而产生中子感应膨胀,限制了其在聚变反应堆构件中的应用[57]。

图17-9 SiCf/SiC复合材料钎焊的接头组织[57] a)Si-44Cr钎料 b)Si-33.3Cr钎料 Fig.17-9 SEM image of the brazed SiCf/SiC composite joints

表17-16 不同钎料钎焊SiCf/SiC复合材料接头的抗剪强度[57] Table 17-16 Comparison of the strength of joints brazed with different filler metals

由于复合材料与钎料线胀系数的不匹配,在钎焊接头特别是Si-33.3Cr(CrSi2化合物)钎料钎焊接头中存在一些裂纹,但接头仍具有较好的性能(见表17-16)。Si-44Cr钎料钎焊接头的断裂有时发生在复合材料中,而Si-33.3Cr(CrSi2化合物)钎料钎焊接头总是断在钎料/复合材料界面[57]。

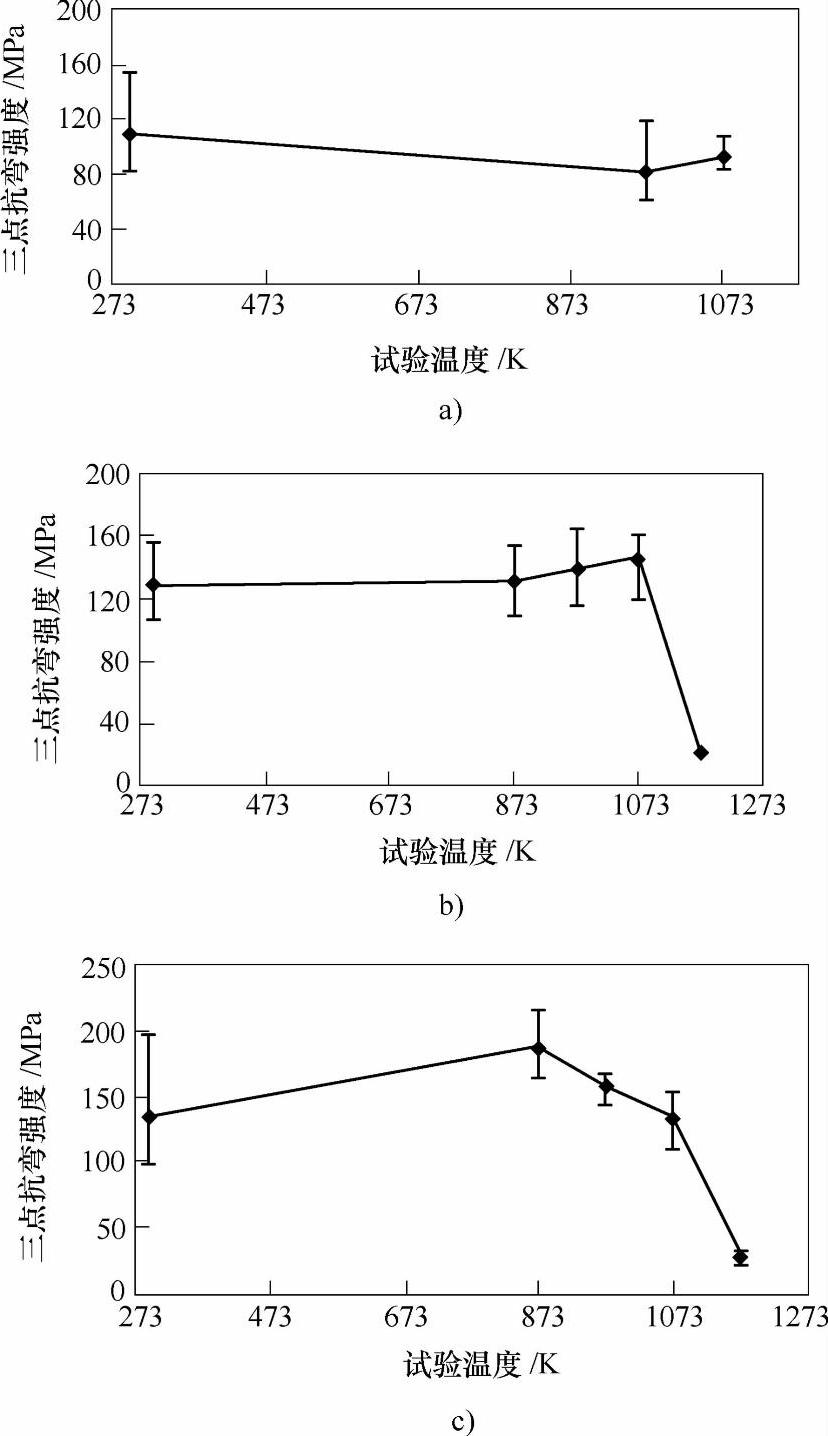

Cf/SiC复合材料是一种新发展的高温结构材料,可用来制造航空发动机的热端部件、航天飞机热防护系统、火箭发动机推力室喷管及卫星反射镜等,该材料在实际应用中常遇到连接问题,包括自身的连接以及与其他材料的连接,其中钎焊方法是最适用的连接方法。参考文献[58]中选用两种厚度为50μm的Ag-Cu-Ti轧制箔带钎料,名义成分(质量分数,%)分别为Ag-35.5Cu-1.8Ti和Ag-27.4Cu-4.4Ti,对Cf/SiC复合材料自身进行了钎焊连接。在接头区中母材界面附近生成了Ti-C化合物扩散反应层,两种钎料对应的接头室温三点抗弯强度分别为132.5MPa和159.5MPa。该文献中还采用三种自行设计的含V高温钎料对Cf/SiC进行了真空钎焊连接,三种钎料的成分(质量分数,%)分别为Pd43.2-Co28.8-Au16.4-Ni3.6-V8、Cu-Pd40(Ni1-Co1-Si0.5)-V(6~12)和AuCu-Pd(20~35)-V(6~12),钎焊规范为1170℃×10min,对应的接头室温及高温三点抗弯强度分别如图17-10a、b和c所示。从图17-10中可以看出,接头从室温到800℃温度区间内均保持较高的强度,说明这些钎料可以满足800℃条件下的短时使用要求。

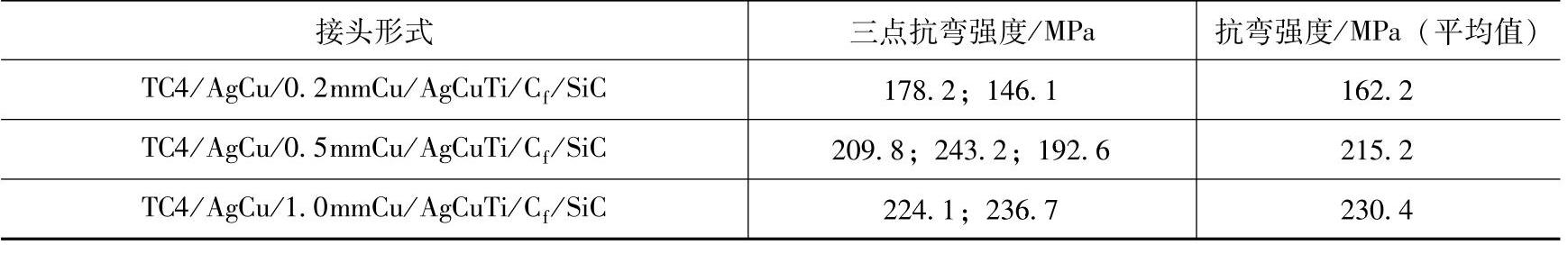

此外,文献[58]中还系统研究了Cf/SiC复合材料与钛合金、高温合金等金属的连接。在Cf/SiC与钛合金连接研究中,分别选用了以Nb、W等低膨胀金属以及塑性良好的Cu作为中间缓释层缓解接头残余热应力。在Cf/SiC-TC4接头中,分别选用了0.2mm、0.5mm和1mm三种厚度的Nb,0.5mm、2.0mm两种厚度的W作为缓释层,其中Nb、W与TC4之间选用Ti-13Zr-21Cu-9Ni非晶态钎料进行钎焊,钎料厚度约为50μm,钎焊规范选为930℃×20min;Nb、W与Cf/SiC之间选用Ag-27.4Cu-4.4Ti轧制薄带钎料进行钎焊,钎料厚度约为50μm,钎焊规范选为880℃×10min。经过两个热循环完成了整个Cf/SiC/Nb(W)-TC4接头的连接,并对接头抗弯强度进行了测试,测试结果见表17-17。在以Cu作为缓释层的Cf/SiC-TC4接头中,Cu层的厚度分别选为0.2mm、0.5mm和1.0mm,采用两个钎焊过程完成Cf/SiC与TC4的连接,即首先选用Ag-27.4Cu-4.4Ti在880℃×10min规范下完成Cu与Cf/SiC的连接,之后再选用Ag-28Cu钎料在830℃×5min规范下进行Cf/SiC/Cu与TC4的连接。表17-18列出了以Cu作为缓释层的Cf/SiC-TC4接头强度。从室温强度数据可以看出,随着Cu缓释层厚度的增加,接头性能呈现升高趋势,其中1.0mm厚的Cu对应的接头室温三点抗弯强度达到230.4MPa。另外,还采用含V高温钎料对Cf/SiC复合材料与高温合金、TZM钼合金等进行了高温钎焊连接,对应的接头强度见表17-19,该项连接技术已经在航天领域某喷油器组件的钎焊制备上得到了技术验证(见图17-11)。

图17-10 三种含V高温钎料对应的Cf/SiC接头室温及高温下的三点抗弯强度 a)Pd43.2-Co28.8-Au16.4-Ni3.6-V8对应的接头 b)Cu-Pd40(Ni1-Co1-Si0.5)-V(6~12)对应的接头 c)AuCu-Pd(20~35)-V(6~12)对应的接头 Fig.17-10 Three-point bending strength of Cf/SiC joints brazed with different filler metals

表17-17 以Nb、W作为缓释层的Cf/SiC-TC4接头强度Table 17-17 Strength of Cf/SiC-TC4 joints with Nb/W as relief interlayer

(https://www.xing528.com)

(https://www.xing528.com)

表17-18 以Cu作为缓释层的Cf/SiC-TC4接头强度Table 17-18 Strength of Cf/SiC-TC4 joints with Cu as relief interlayer

表17-19 含V高温钎料对应的Cf/SiC-GH783(TZM)接头强度Table 17-19 Strength of Cf/SiC-GH783(TZM)joints brazed with high-temperature V-containing filler metals

图17-11 Cf/SiC与GH783喷油器组件 Fig.17-11 Brazed Cf/SiC-GH783 nozzle assembly

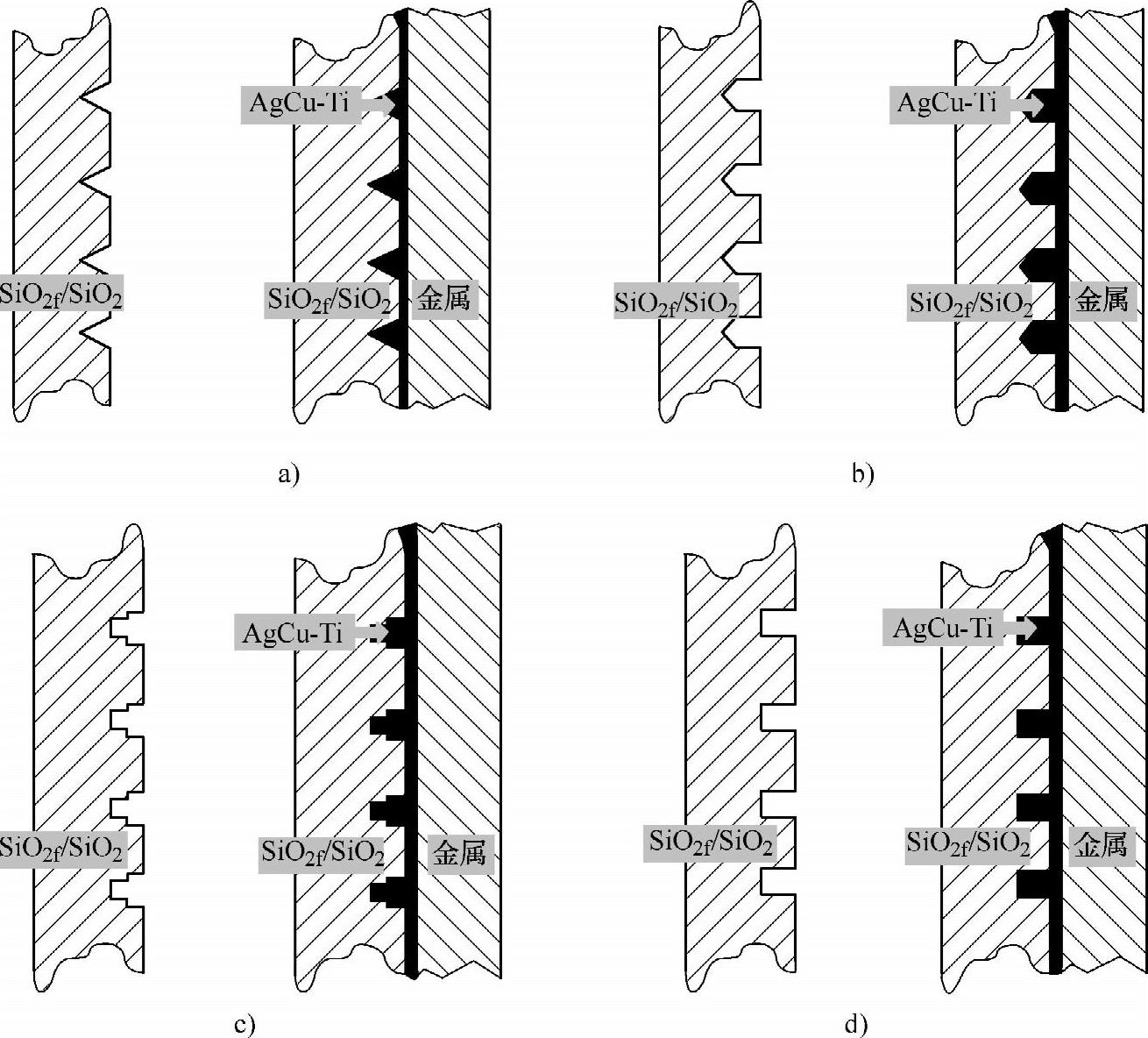

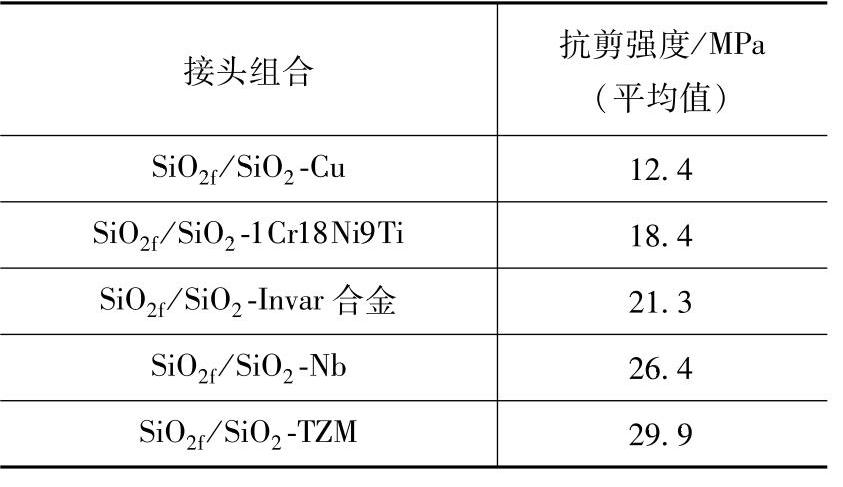

参考文献[58]中还研究了SiO2f/SiO2陶瓷基复合材料的钎焊连接。SiO2f/SiO2具有极低的线胀系数(0.33×10-6K-1),因此该材料与金属连接时在接头中会产生很大的残余热应力,使连接难度加大。由于这种材料具有优良的加工性能,可在其表面加工出梯度槽结构(见图17-12),钎焊时槽中填充钎料或金属块实现从陶瓷复合材料到金属的过渡,这样可有效减少接头应力。表17-20列出了采用Ag-Cu-Ti钎料获得的SiO2f/SiO2与Cu、不锈钢、Invar合金、Nb、TZM钼合金等金属接头的室温抗剪强度,钎焊规范为880℃×10min。从接头强度测试结果可以得出如下规律,即与SiO2f/SiO2连接的金属线胀系数越低,对应的接头中残余热应力越小,接头强度就越高。

图17-12 带有沟槽结构的SiO2f/SiO2与金属平面接头示意图 a)V形槽结构 b)U形槽结构 c)T形槽结构 d)矩形槽结构 Fig.17-12 Schema of SiO2f/SiO2-metal joints with different groove structure

表17-20 SiO2f/SiO2-金属接头的室温抗剪强度Table 17-20 Shear strength of SiO2f/SiO2-metal joints

注:连接界面上带有一条0.6 mm×1 mm的槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。