纤维增强铝基复合材料钎焊,若采用对接接头,由于纤维不连续,只能用于低应力场合,因此极少采用,通常采用搭接接头形式。这时钎焊只涉及基体连接,而大多数复合材料基体都是可钎焊的,钎焊方法既可用软钎焊,也可以采用硬钎焊。

17.2.4.1 复合材料的软钎焊[7,11]

对B/Al、Borsic/Al、SiC/Al纤维增强铝基复合材料以及与铝合金、钛合金之间进行软钎焊时,由于钎焊温度不超过450℃,从而避免了高温加热对复合材料性能的影响。

焊前表面处理可以采用砂纸打磨、吹砂、钢丝刷清理、碱洗或镀镍,其中镀镍效果最好,而且化学镀优于电镀,可使接头强度相应提高10%~30%。镀镍层厚度为0.05mm。

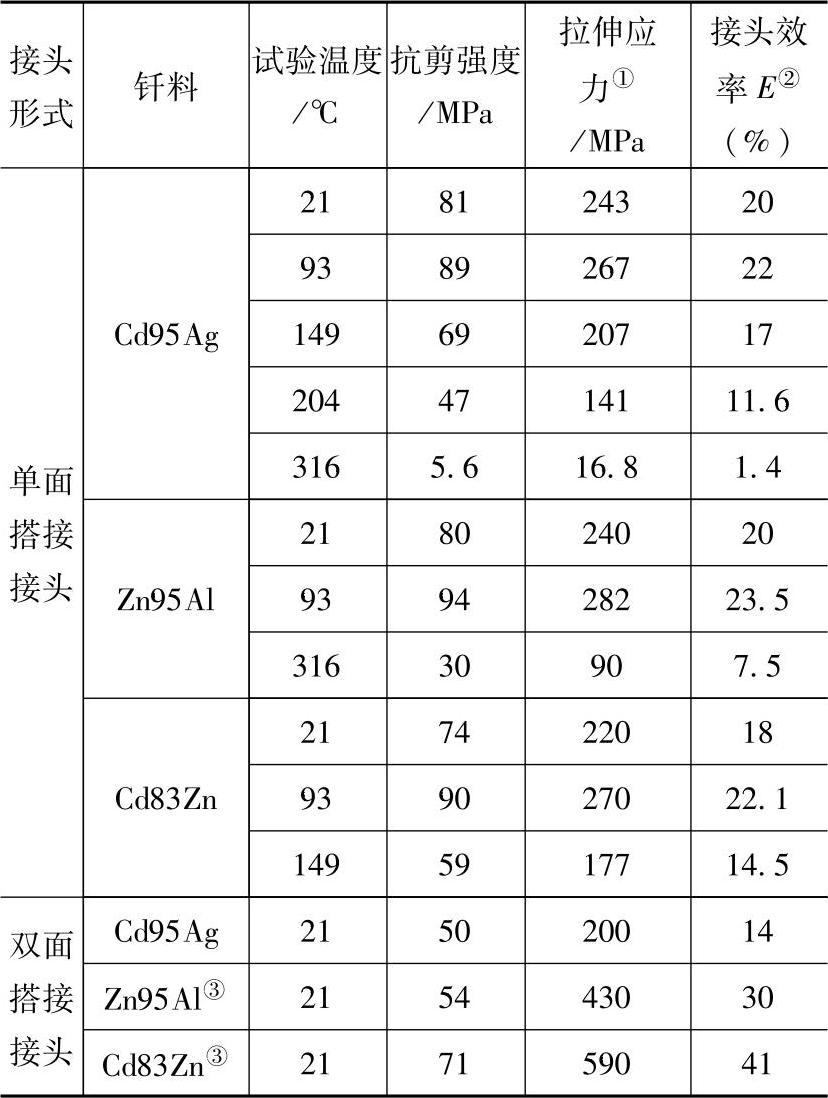

钎料主要有Cd95Ag、Zn95Al、Cd83Zn三种,其铺展温度分别为399℃、383℃、265℃。采用上述三种钎料和与之相配套的钎剂,利用柔和且轻微碳化的氧乙炔火焰加热钎焊的B/Al-6061Al接头剪切试验结果见表17-4。从中可见,Cd95Ag、Zn95Al两种钎料钎焊接头强度水平在93℃以下基本相当,而316℃时两者强度水平差别却很大,Zn95Al钎焊接头强度可达30MPa,Cd95Ag钎焊接头强度只有5.6MPa。因此高温应用场合应优先选用Zn95Al钎料。当然由于Cd95Ag钎料流动性、接头成形性和操作方便程度均优于Zn95Al钎料,因此在接头强度满足设计要求的前提下也可以选用。Cd83Zn钎料钎焊的接头虽然也具有较高的抗剪强度,但却相当脆,往往在焊后冷却过程中接头就会开裂,不像Cd95Ag、Zn95Al钎料钎焊接头具有一定塑性。

表17-4 B/Al-6061Al软钎焊接头剪切试验结果Table 17-4 Results of shear tests for soldered B/Al-6061Al joints

① 接头失效时复合材料中承受的平均拉伸应力。

② 基于B/Al复合材料的计算结果。

③ 接头搭接长度为6mm,其余均为3mm。

复合材料软钎焊的一个主要应用是用CBJ(Con Braz-Joining)工艺来制造T形、角形、工字形及帽状截面的复合材料承力构件。CBJ实际上是一种钎焊温度可精确控制的炉中钎焊工艺,加热源可以是石英灯,也可采用其他加热方式。参考文献[7]中报道的一个典型加热装置是由三个1200W的石英热辐射灯和可将热聚集在规定部位或区域的抛光铝板组成。钎焊时首先将不同厚度的复合材料板根据要求裁剪成一定尺寸,并利用夹具将其组装在一起,钎料与钎剂可以在构件组装时,预置于接头中或组装后再添加,然后将组装件送入专门设计的CBJ钎焊装置中,经过一定时间加热和保温后,即可获得符合要求的复合材料构件。利用这种方法制造的构件其抗失稳能力明显提高,而生产费用却大大降低。这种方法目前已用于钎焊航天飞机推进器带腹板剪切梁中的B/Al工字形截面支肋(剪切梁),采用的钎料是Cd95Ag,钎焊分两步完成,即第一步先钎焊成T形截面,然后再将第二个帽盖钎焊到T形构件上形成完整的工字形截面构件。据统计,用这种方法共钎焊了24.4m长的接头,只有6%由于材质较差而报废。

软钎焊另一个实际应用是运载火箭发射OV1卫星时用来支承卫星的主要由B/Al管和铝构件组成的桁架结构制造。该桁架结构由32根B/Al管与铝合金联结配件钎焊而成,其长和宽为0.76m,高为2.04m。采用铺展温度为218℃的Sn96.5Ag钎料进行钎焊,接头性能完全达到了设计使用要求,支架质量还减轻了51%。另在此组合结构中还采用了三个CBJ工艺连接的槽形B/Al复合材料构件。

17.2.4.2 复合材料的硬钎焊

纤维增强铝基复合材料的硬钎焊主要有浸渍钎焊、真空钎焊和电阻钎焊三种,其影响因素主要有两方面:一是钎焊温度选择要合适,以避免复合材料性能降低;二是要防止钎料熔化后,钎料中的硅通过钎料与复合材料基体相之间快速液-液扩散进入基体使其发生脆化和强度降低。为了避免这种情况,通常在B/Al板表面上包覆一层纯铝箔或纯钛箔作为钎料与复合材料之间的扩散屏障[23-27]。对具有纯铝包覆层的Borsic/Al钎焊蜂窝板的试验表明,其失效应力比无扩散屏障的钎焊蜂窝板高20%[24]。

1.浸渍钎焊

对于B(Borsic)/Al-B(Borsic)/Al,B(Borsic)/Al-Ti的接头组合,由于它们彼此线胀系数相同或相近,因此采用Al-Si系钎料,利用常规的铝浸渍钎焊工艺技术即可实现连接,目前这项技术已被用来制造复合材料T形结构型材[7],其典型的钎焊热循环为:538℃×4min预热+593℃×45sec浸渍钎焊。而对B(Borsic)/Al与铝合金之间的连接,由于复合材料纵向线胀系数仅为铝的1/4,横向线胀系数为铝的3/4,因此浸渍钎焊时若不采用夹具固定,钎焊后肯定会发生严重弯曲变形,但若利用夹具强制约束,由于膨胀差产生的热应力则可能使铝产生屈服[28]。

2.真空钎焊和保护气氛炉中钎焊

真空钎焊和保护气氛(如氩气)炉中钎焊两者除钎焊环境不同外,其他方面基本相同。由于不用钎剂,避免了软钎焊、浸渍钎焊时残余钎剂对钎焊接头造成的腐蚀,省去了焊后处理工序,可获得高质量的接头。

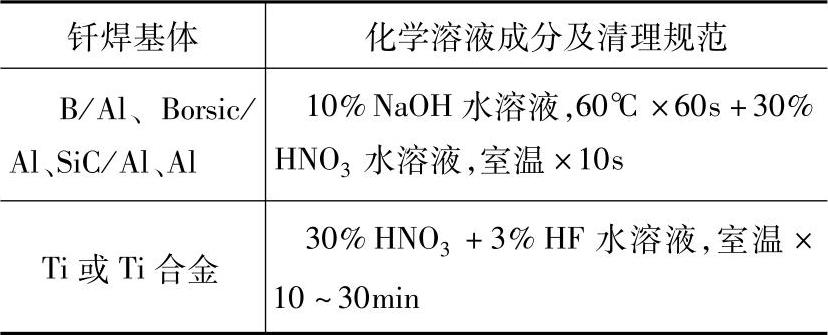

焊前表面准备分机械和化学清理两大类,化学清理的质量和均匀性优于机械清理,推荐的化学清理方法及规范见表17-5[29]。

表17-5 钎焊表面化学清理方法及规范Table 17-5 Chemical cleaning methods and parameters of brazed surfaces

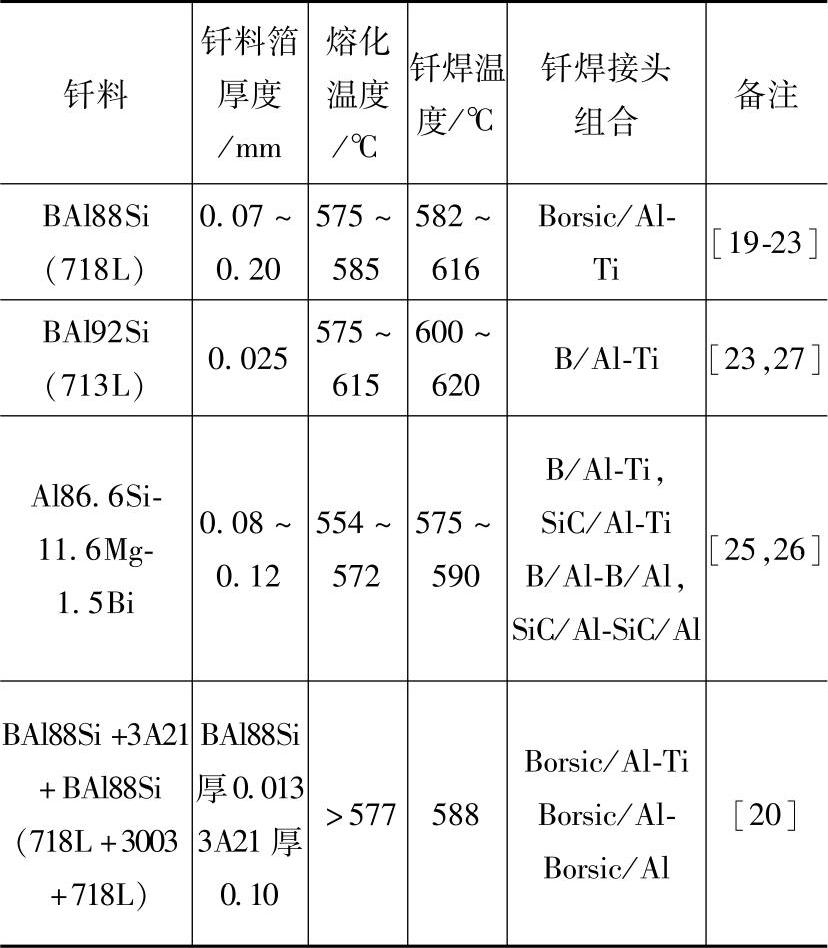

钎料的选择考虑到复合材料以及与铝合金、钛合金搭接钎焊时实际上主要是Al-Al、Al-Ti之间的钎焊,因此从原理上讲,所有用于Al-Al、Al-Ti真空钎焊或保护气氛钎焊的钎料均可采用,纤维增强铝基复合材料钎焊用典型钎料见表17-6。一般来说,对基体相初熔温度比较高的Borsic(或SiC)/纯铝(或3003Al)复合材料,可采用表17-6中的钎料直接进行钎焊;而复合材料基体相初熔温度比较低时(如Borsic/6061Al),采用上述钎料钎焊时,铝基体(6061Al)会在582~593℃的温度范围内发生局部熔化,再加上硅扩散进入基体所产生的脆化作用,使得复合材料性能降低。为了避免这种现象发生,可以采用三种方法:一种是在复合材料板钎焊面上包覆一层纯铝箔或纯钛箔作为钎料与复合材料之间的反应扩散屏障[23-27]。二是采用复合钎料箔片(718L+3003+718L),这时虽然复合钎料中的718L钎料与6061Al基体也发生了扩散,但与采用单Al-Si钎料相比,钎料中的硅向基体扩散减少了80%[24]。三是选择具有更低钎焊温度的钎料,如Al-Si-Mg-Bi钎料,Mg、Bi元素的加入不仅降低了钎料的熔点,提高了钎料对B/Al和Ti的润湿性,而且降低钎焊真空度要求约0.5~1个数量级,接头性能也比Al-Si系钎料高。Al55Ge40Si、Al67Cu28Si钎料虽然熔点很低(≤524℃),但其要润湿铝或钛基体,钎焊温度必须提高到560℃以上,所得到的接头强度极低,因而不宜选用[28]。

表17-6 纤维增强铝基复合材料钎焊用典型钎料Table 17-6 Typical filler metals for the brazing of fiber-reinforced aluminum-matrix composites

众所周知,铝真空钎焊时在真空中引入镁蒸气或采用钛吸气,以及在钎料中加入一定量的Mg,钎料的润湿性可以得到明显改善,这对于复合材料的真空钎焊同样有效[31-32]。

表17-7列出了采用BAl92Si或BAl88Si钎料,在氩气保护炉中钎焊的B/6061Al各种形式接头的抗拉强度[11]。选取的试样厚0.6mm或1.0mm,宽8.5mm,接头搭接长度或搭板长度为12.7mm,钎焊规范580℃(BAl88Si)或590℃(BAl92Si)保温5~30min。从中可见,斜面对接接头对斜面角度非常敏感,从2°变为5°,接头效率降低一半,另由于Al-Si钎料对B纤维润湿性较差,B纤维在连接面处又不连续,因此这类接头总是先从连接面处发生破坏。对双搭板对接接头,人们试图做了多种改变以减小搭接端头处的截面突变引起的应力集中,提高接头承载能力,如将搭板端部加工成斜面、尽可能减小搭板厚度、采用铝与复合材料双层搭板和叉口搭板等,只有双叉口搭板对接接头取得了明显效果,接头效率提高约10%[11]。

表17-7 各种形式B/6061Al钎焊接头抗拉强度Table 17-7 Tensile strength of various types of B/6061Al brazed joints

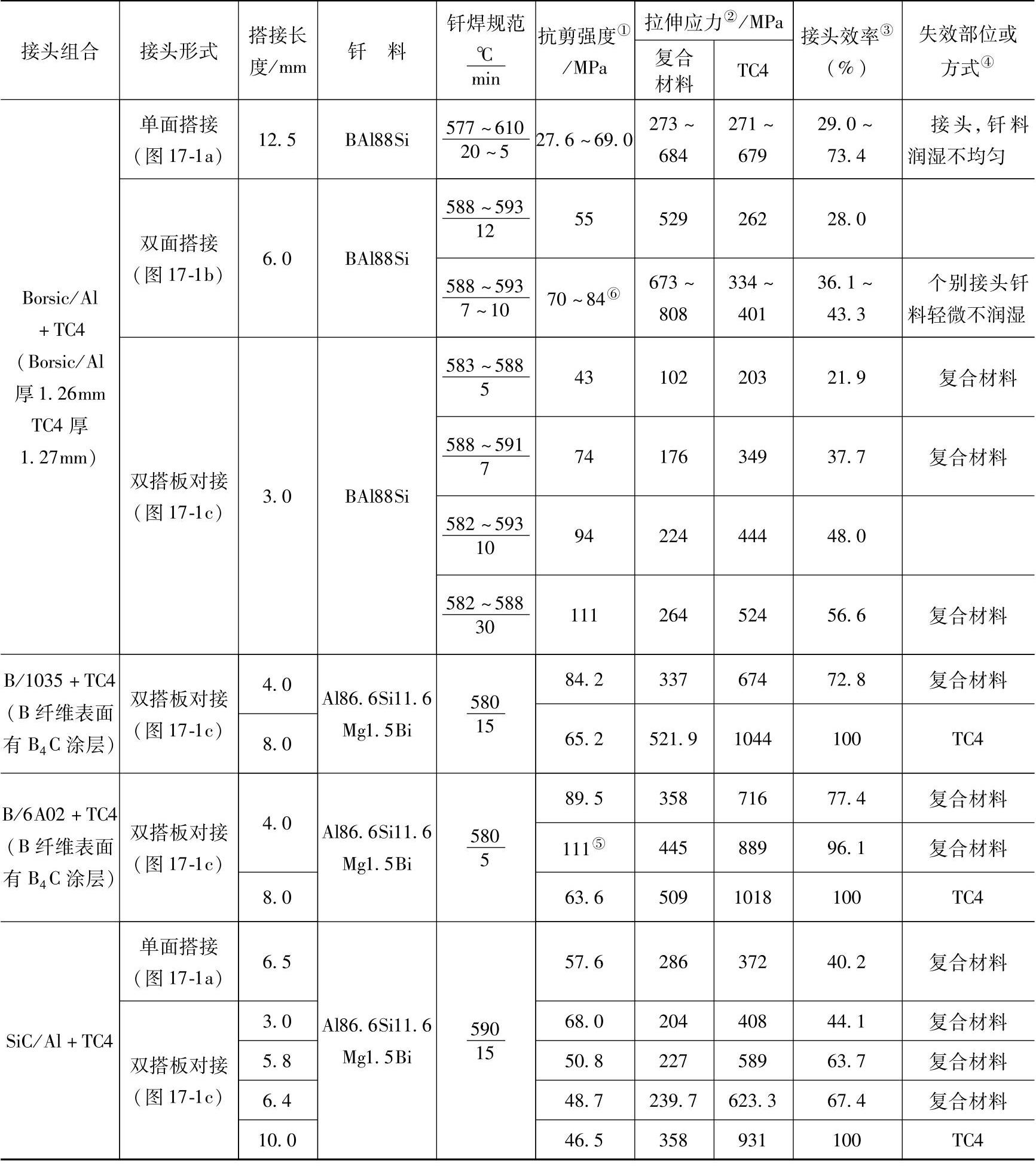

几种复合材料与钛合金真空钎焊接头性能分别见表17-8、表17-9[11,27,29],从中可见,BAl88Si钎料钎焊接头经常会出现不均匀润湿等缺欠,接头性能数据比较分散,而Al86.6Si11.6Mg1.5Bi钎料,由于其熔点相对比较低,在580~590℃温度范围内具有极好流动性,因此很少产生缺欠。用其钎焊的接头,在搭接总面积相当情况下,单面搭接接头由于受偏心拉伸弯曲应力影响,承载能力较低,而双面搭接或双搭板对接接头避免了弯曲应力的影响,承载能力得以提高,而且随着搭接长度增加而增加,在表17-8、表17-9中表现为接头效率E提高。

至于钎焊热循环对复合材料组织性能影响主要有两方面:一是钎焊热循环会导致铝基体与硼纤维发生反应,造成纤维性能降低,如B/Al中不带涂层硼纤维经过555~570℃×10min热循环抗拉强度降低约25%,而带有SiC涂层硼纤维即使经过580~590℃×5min热循环,强度仅降低10%左右[24]。纤维性能的降低反映到复合材料中就是复合材料整体性能的降低。表17-8中大部分接头断于复合材料,而且失效应力最高只有800MPa左右,远低于复合材料原始强度(Borsic/Al,1300MPa;B/1035或6A02,1200MPa;SiC/Al,700MPa),也表明复合材料经过钎焊热循环后其性能确实受损,因此复合材料真空钎焊时,在保证能获得完整接头的前提下,

表17-8 复合材料与TC4钎焊接头性能Table 17-8 Properties of composite-TC4 brazed joints

注:材料厚度:Borsic/Al,1.26mm;B/1035、B/6A02,1mm;SiC/Al,1.3mm;TC4与Borsic/Al钎焊时,厚度为1.27mm,其余为1mm。

① 试样拉断时接头中平均剪切应力。(https://www.xing528.com)

② 试样拉断时复合材料与TC4中承受的平均拉伸应力。

③ 按TC4强度925MPa计算结果。

④ 从复合材料断裂时,呈拉断、剪断或两者混合方式断裂;TC4为拉断。

⑤ 试样钎焊后经T6(530℃水淬+96h自然时效)热处理。

⑥ 复合材料表面包覆0.076mm钛箔。

钎焊温度应尽可能低,保温时间应尽可能短。实际上,钎焊时只要纤维表面涂层能有效地阻止纤维与铝之间反应,界面结合良好,钎焊过程又不会造成纤维损伤,复合材料性能就不会明显降低[33]。第二个影响是钎料中的硅扩散渗入铝基体会使其发生脆化,从而降低复合材料的性能。对此在复合材料表面包覆一层钛或纯铝箔作为扩散屏障具有明显效果。

表17-9 B/Al与Ti6Al6V2Sn钎焊接头性能Table 17-9 Properties of B/Al-Ti6Al6V2Sn brazed Joints

① 试样失效时的平均拉伸应力。

② 基于B/Al复合材料计算结果。

图17-3 B/Al型材制造用热压模具 Fig.17-3 Autoclave tooling for B/Al section fabrication

复合材料真空钎焊应用广泛,两个典型应用实例如下:

(1)复合材料板材和型材制造[7] 复合材料板材和型材采用真空钎焊方法制造时,两种形式的B/Al或Borsic/Al预制单层箔带是适合的,一种是6061Al(0.005mm)+B(或Borsic)纤维+6061Al(0.04mm)+Al-Si钎料(0.03mm)多层箔依次叠放热压组合而成;另一种是B(或Borsic)纤维夹在Al-Si钎料箔和6061Al等离子喷涂层之间组合而成的预制箔带。钎焊时只要把预制箔带根据设计要求在模具上叠放后真空封装在一个钢包套中,然后再装入热压炉或热等静压炉中加热到577~616℃,保持压力103~1380Pa,即可制得所需要的复合材料板材、型材或构件(如角型材、T型材和无缝管)。用于B/Al型材制造的热压模具如图17-3所示。当然采用不带钎料层的预制箔带也是可行的,只不过这时要在每两层预制箔带之间加一层适当厚度的钎料箔而已。

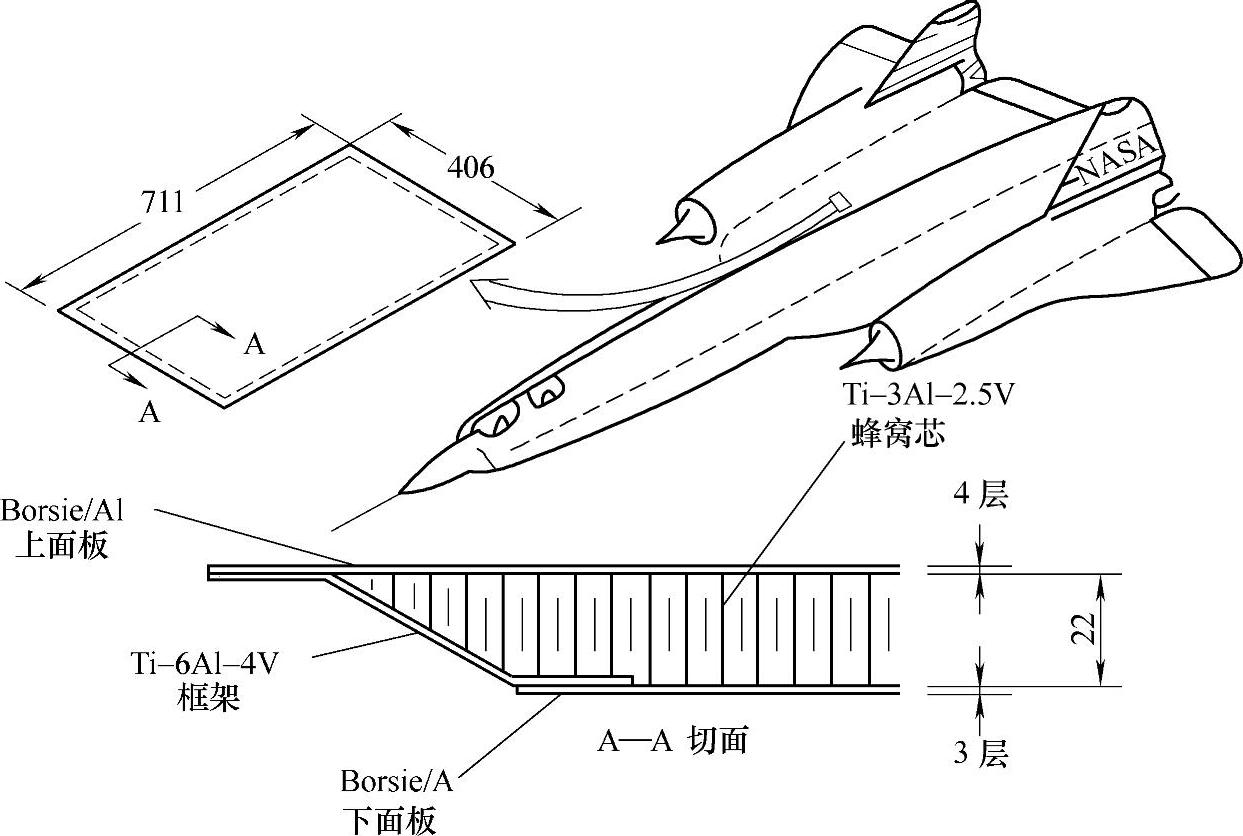

(2)Borsic/Al-Ti蜂窝芯复合板[25,26] 马赫数为3的NASAYF-12飞机采用了Borsic/Al-Ti蜂窝芯复合板作机翼蒙皮,如图17-4所示。它由Borsic/Al上下面板、Ti-3Al-2.5V蜂窝芯、Ti-6Al-4V(TC4)框架和加强板四部分真空钎焊而成。为了减小钎焊时钎料与6061Al基体及硼纤维相互反应所造成的复合材料性能降低,Borsic/Al两面均包覆有一层纯铝箔。

最初对该结构是采用BAl88Si钎料在真空炉中一次钎焊而成的,这时要保持整个构件的定位非常困难。后来为简化装配,增加结构可靠性,发展了二步钎焊法,即第一步将钛蜂窝芯、加强板钎焊到钛框架上,由于只涉及钛的钎焊,选择了具有较高熔点及较好润湿性的Al-Mn(3003Al)钎料;第二步再采用BAl88Si钎料把Borsic/Al板钎焊到蜂窝芯——框架组件上。采用这种方法钎焊的复合板,完全满足设计性能要求,在149~316℃长期暴露1000h,性能无明显降低,而且这种板重仅2.6kg,比原来YF-12采用的钛板结构减轻33%。

3.电阻钎焊[34]

电阻钎焊是利用常规电阻焊机高效简单的优点来实现复合材料板材以及与钛合金板材之间钎焊连接的一种工艺。目前已用于单向、双向或横向不锈钢丝增强的B/Al-B/Al,B/Al-Ti、Ti-B/Al-Ti、Ti-Ti-B/Al等多层板组合结构的连接。

图17-4 Borsic/Al-Ti蜂窝芯复合板结构设计Fig.17-4 Borsic/Al-Ti honeycomb-core panel design

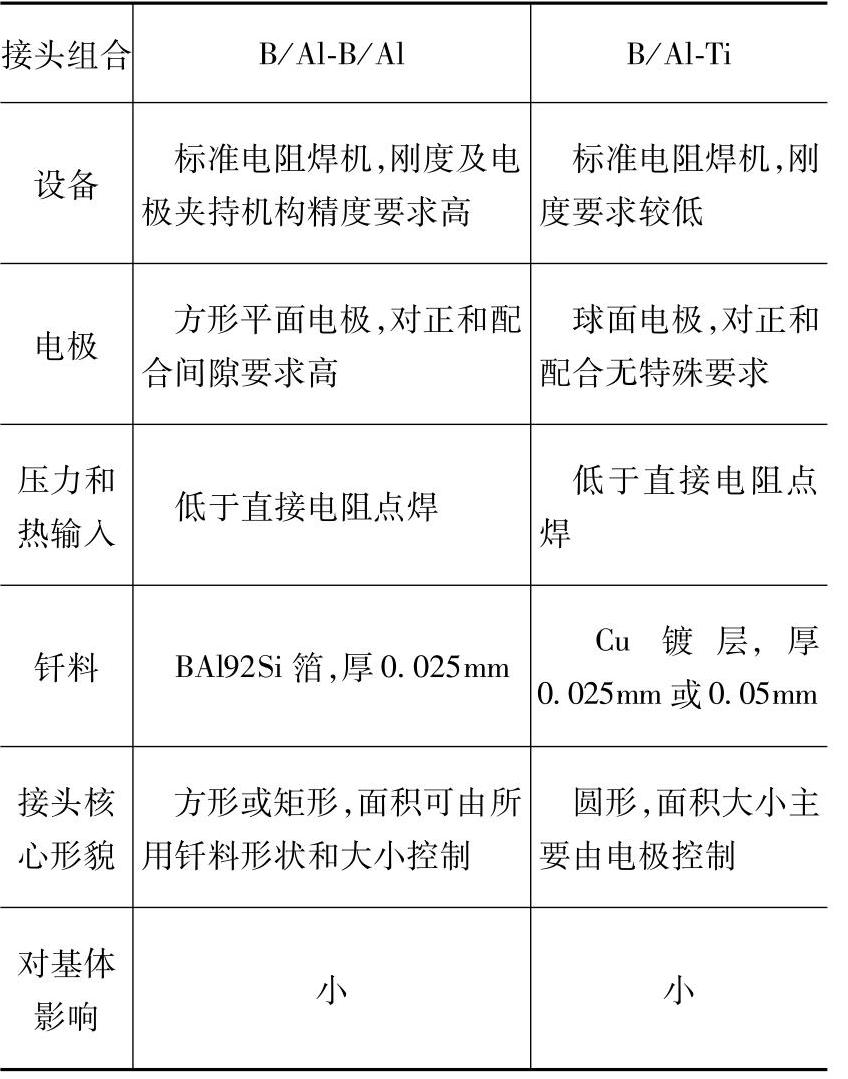

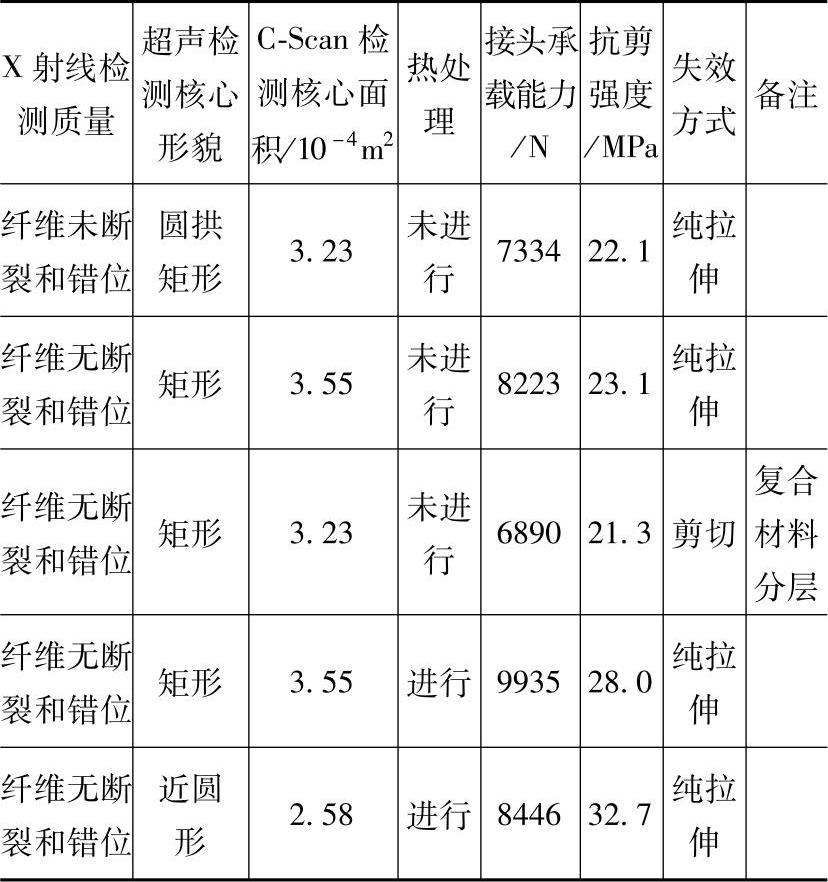

B/Al-B/Al、B/Al-Ti两种接头组合的电阻钎焊,尽管其所用设备类型、加热方式相同,但在工艺具体实施方面各有特色(见表17-10),两类接头形成原理也有所差异。B/Al-B/Al电阻钎焊是通过电阻加热使夹在其中间的Al-Si钎料熔化来实现的,是名副其实的钎焊;而B/Al-Ti的电阻焊(国外称之为Resistance spot brazing)则是通过表面Cu镀层在接触电阻热和压力作用下发生快速扩散来实现连接。人们曾试图把这种方法用于B/Al-B/Al接头组合,但由于在Cu-Cu接头形成之前,B/Al中纤维与基体界面先发生熔化而未获得成功。表17-11列出了电阻钎焊B/Al-B/Al接头的试验结果。从中可见,采用25.4mm见方的电极,所获得的接头钎焊面积为258~355mm2,接头平均抗剪强度为22.2MPa,完全满足将尺寸较大的B/Al加强平板连接到B/Al蒙皮或舱壁板上的多数应用场合的要求。对接头进行T6热处理,接头抗剪强度进一步提高,由22.2MPa增加到30.4MPa(平均),而接头横向抗拉强度在热处理前后基本保持不变。

对B/Al-Ti的连接,目前已获得了抗剪强度为69MPa的接头,接头失效发生于复合材料基体。

表17-10 B/Al-B/Al、B/Al-Ti电阻钎焊的特点Table 17-10 Speciality of resistance brazing of B/Al to B/Al and B/Al to Ti

表17-11 电阻钎焊B/Al-B/Al接头的试验结果Table 17-11 Test results of resistance brazed B/Al-B/Al joints

4.共晶连接

共晶连接,有时又称之为共晶扩散钎焊或接触反应钎焊[7,35,36],其原理是使用一种能够与基体金属发生合金化,形成一种或几种共晶成分的材料作为钎料,在钎焊温度稍高于共晶温度时,钎料与基体金属发生合金化形成共晶成分,钎料本身虽不熔化,但在原位置形成的低熔共晶合金可以润湿母材从而实现连接。由于这种方法避免了复合材料热压扩散连接时大压力的施加和采用Al-Si钎料钎焊时的高温所造成的复合材料性能的降低,目前已被广泛用于B/Al复合材料及其构件的制造中[7,37,38],采用的金属(钎料)多为铜,这是因为铜与铝可在548℃形成共晶,而且铜价格低,来源广,采用物理气相沉积或电镀方法很容易将其沉积或镀在复合材料表面上。

共晶连接B/Al复合材料接头组织与性能取决于接头凝固过程的冶金反应,即不仅与焊接温度、保温时间有关,而且在很大程度上取决于铜层厚度,因此必须仔细调整这些参数,既要保证有足够共晶液相形成,又要通过铜层的完全扩散产生一个无脆性金属间化合物的高强接头。Niemann,J.T.等人经过试验确定的最佳规范如下:(554~571)℃×(15~7)min(温度高保温时间相对要短,反之亦然),Cu镀层厚度约为0.5μm,以该规范共晶连接的B/Al接头强度高、质量好。当然这时复合材料本身强度降低仍不可避免,约为16%~19%,但已大大低于593℃钎焊时复合材料强度降低值(>35%)。

目前共晶连接已用来制造复合材料加强层板结构或在B/Al层板中加入钛夹层进行局部增强。其方法是先利用夹具将表面沉积有铜的B/Al预制单层箔带叠放成所需形状,然后装入热压炉中进行共晶连接。采用这种方法制造的带圆根加强桁条的B/Al飞机蒙皮板结构与同样重量的TC4结构相比,强度提高约31%,在强度相同的情况下,可减重17%,而且这种结构制造费用与复杂钛构件的制造费用相当,但工装简单,装配容易,连接为一单步操作,一般不需要后续加工。

5.高频感应钎焊[41]

采用Al-28Cu-6Si和Al-10Si-4Cu(BAl86SiCu)钎料可实现碳纤维增强铝基复合材料Cf/Al的高频感应钎焊。为了克服高频感应加热热惯性大、温度不易控制的问题,试样钎焊时采用石墨间接加热,钎焊温度为520~570℃,试样加热到温度后,用刮擦涂敷的方法先在钎焊面涂上钎料,然后再在同一温度下进行钎焊。在无压、无钎剂状态下,Al-28Cu-6Si和Al-10Si-4Cu钎料钎焊Cf/Al复合材料接头抗剪强度分别为63MPa和75MPa。而采用含Zn的Al-10Si-10Zn-4Cu(HL403)钎料钎焊时,由于钎料的脆性大,钎焊Cf/Al复合材料接头抗剪强度下降到35.6MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。