铝基合金中加入石墨(Gr)、SiC、Al2O3颗粒或短纤维,可以使其弹性模量、高低温强度、疲劳性能、耐磨性能大幅度提高,具有广泛的应用前景。目前这类复合材料主要用于航空、航天和汽车工业,如航天飞机承重压缩杆、汽车发动机活塞、活塞环、缸套、连杆等。

这类材料的钎焊与铝钎焊类似,钎焊前必须预先去除其表面的氧化膜,并保证在整个加热过程中不被重新氧化。同时由于该类材料的任何加工表面均有裸露的增强相存在,常规的铝基钎料通常对其又不润湿,因此为了获得完整而高强的接头,必须对复合材料表面进行改性处理(如镀镍)[12]。使钎料对其完全润湿,或改进现有的钎料与钎焊工艺。

17.2.3.1 保护气氛炉中钎焊

对于石墨颗粒增强铝基复合材料连接,炉中钎焊是目前最为成功的方法之一,但最初的试验确实遇到许多难题。Goddard.D.M等人曾采用718箔状钎料(BAl88Si),在氩气保护气氛炉中对Gr/纯铝、Gr/Al-7Zn、Gr/Al-13Si三种复合材料进行了钎料润湿性和流动性试验,结果表明,无论用不用钎剂,钎料均不能润湿复合材料基体,而采用同样的钎料和钎焊规范却可以成功地实现Gr/纯铝、Gr/Al-7Zn两种复合材料与6061铝(Al-Mg-Si系铝合金)的钎焊,获得完整而致密的接头,这说明6061铝中的Mg起了重要作用。基于此,又采用718钎料箔与6061铝合金箔组成的复合层板钎料对Gr/Al-Gr/Al接头进行了钎焊,同样取得了满意的结果。对接头组织分析发现:718钎料中的Si已扩散进入6061铝箔中使得复合层板钎料在590℃完全熔化;6061铝中的Mg也扩散到了钎料与复合材料界面处,改善了两者之间的连接,界面线已在多处消失。再提高钎焊温度和增加保温时间,接头改善效果不明显,而且接头中空洞数目有所增加。因此最佳的钎焊规范似乎是一个低的钎焊温度(590℃)和相对比较短的时间(5~10min)[13]。

上述试验表明,要成功地实现石墨颗粒增强铝基复合材料的钎焊,必须采用含Mg和Si元素的钎料,采用Al-Mg钎料虽然也可以形成接头,但是在钎缝两侧存在严重的连接界面线,有可能是氧化物层。至于采用718与6061铝组成的复合层板钎料以及具有同样成分的单层钎料的相对效果,钎焊过程中Si、Mg是同时起作用还是陆续作用,适合于不同基体复合材料钎焊的钎料中的Si/Mg最佳比率,Goddard.D.M等人也进行了研究,证明,Gr/Al复合材料钎焊,Al-Si-Mg钎料是适合的,但其成分尚需进一步优化[13]。

保护气氛炉中钎焊也可用于陶瓷颗粒增强铝基复合材料的连接。参考文献[14]对碳化硅颗粒增强铝基复合材料SiCp/3003Al的氩气保护炉中钎焊进行了研究,采用的钎料为BAl86SiCu(HL402)+0.4%Mg+0.1%Bi,具体成分为(质量分数,%):Al-10Si-4Cu-0.4Mg-0.1Bi,其熔化温度为521~589℃;采用的钎剂为FB201,成分为(质量分数,%):50KCl-32LiCl-10NaF-8ZnCl2;在615℃×6min×3kPa规范下钎焊SiCp/3003Al复合材料接头的抗剪强度为35MPa。参考文献[15]中分别采用Zn98Al和Zn72.5Al对SiCp/Al复合材料进行了氩气保护下的钎焊研究,其中Zn98Al对应接头的抗剪强度达到71MPa,Zn72.5Al对应接头抗剪强度为63.7MPa,两种接头均呈现韧性断裂特征。还有研究人员采用HL401钎料配合QJ201钎剂获得了质量较好的SiCp/101Al复合材料接头,试验结果表明,随着钎焊温度的升高,接头剪切强度逐渐增加,在575℃时达到最大值;在保持钎焊温度575℃不变的情况下,随着保温时间的延长,接头剪切强度增加,在保温5min时达到最大值90MPa,之后随着保温时间的延长接头强度反而降低[16]。参考文献[17]研究了氩气保护下炉中钎焊Al2O3p/6061Al复合材料的可行性,采用了Al-Cu-Si钎料Al-28Cu-6Si,钎剂仍为FB201,在580℃×10min×16kPa规范下钎焊接头的抗剪强度为96.5~109MPa,其最大值达Al2O3p/6061Al母材强度的48%。

17.2.3.2 真空钎焊

氧化铝短纤维增强6061铝自身以及与6061铝的连接可以采用真空钎焊[10]。钎焊表面预先要经磨削加工后再用800号砂纸抛光处理,入炉钎焊前,所有试样均应在丙酮中超声波清洗。

选用的钎料有两种:一种是厚度为150μm的AA4045(BAl90Si)钎料箔;另一种是160μm厚的复合层板钎料BA03,其芯体材料为AA3003合金(3A20),两侧为AA4045包覆层,单面厚度为5μm。两种钎料的钎焊温度选择在580~610℃之间,即高于AA4045钎料熔化温度,又低于复合材料基体6061铝和AA3003的熔化温度,钎焊保温时间10min,真空度5×10-3Pa,钎焊夹具采用碳钢制成,接头形式为对接。

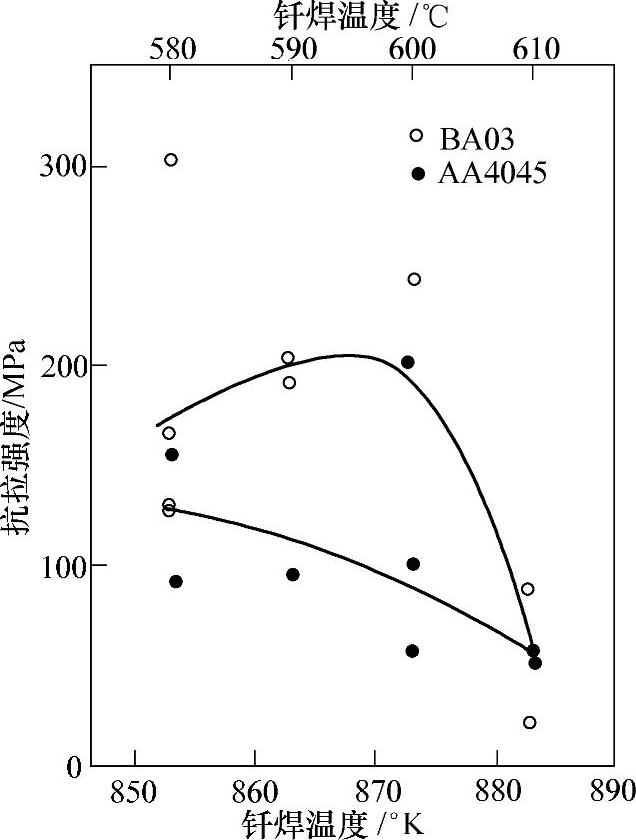

图17-2所示为在不同温度下采用两种钎料钎焊的复合材料(以下简称为FRM)与6061铝接头抗拉强度试验结果。从总体上看,BA03钎料钎焊接头强度明显高于AA4045钎料,以590℃钎焊接头为例,FRM/AA4045/6061Al接头抗拉强度为100MPa,而FRM/BA03/6061Al接头抗拉强度约为200MPa。两种接头抗拉强度离散性均比较大,这

(https://www.xing528.com)

(https://www.xing528.com)

图17-2 FRM/BA03/6061Al和FRM/ AA4045/6061Al两种接头的抗拉强度Fig.17-2 Tensile strength of FRM/BA03/6061Al and FRM/AA4045/6061Al joints

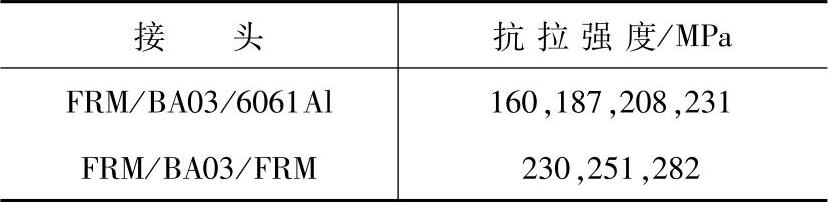

主要是接头中存在较多的空穴缺欠造成的。接头金相观察结果表明:AA4045钎焊接头,钎缝与6061铝的界面消失,结合良好,而与FRM界面呈不规则形状,且有一薄层钎料和一些空穴存在。在界面附近FRM一侧约200μm的范围内,Al2O3纤维重新排列,无序分布。这可能是由于钎焊过程中FRM基体伴随着钎料的熔化发生了局部熔化而致。BA03钎焊接头,在BA03/6061Al和BA03/FRM两个界面上均可看到有空穴存在,随钎焊温度提高,空穴尺寸增大,数目增多,BA03/6061Al界面也变得不规则,但BA03/FRM界面即使到600℃仍保持平直,未见界面附近发生纤维重新排列、无序分布现象。表17-3列出了在580℃钎焊的FRM/BA03/6061Al和FRM/BA03/FRM抗拉强度,很显然FRM/BA03/FRM接头强度要比FRM/BA03/6061Al接头高,由此可推知,FRM/BA03界面比BA03/6061界面具有更高的强度。

表17-3 580℃钎焊接头抗拉强度Table 17-3 Tensile strength of joints brazed at 580℃

注:FRM含5%氧化铝纤维。

参考文献[18]采用Al-28Cu-5Si-2Mg实现了SiCp/LY21复合材料的真空钎焊连接,随着钎焊温度的升高,接头强度逐渐增大,在550℃×4min条件下接头抗剪强度达到最大值32MPa,该接头及时通过焊后固溶时效处理,强度可提高一倍以上。参考文献[19]采用真空钎焊方法分别研究了高体积比SiCp/6063Al复合材料直接钎焊及先电刷镀铜后再钎焊的连接特性,结果表明,镀铜层可明显改善Al-31.5Cu-6Mg-5Sn箔带钎料对复合材料的润湿性,在580℃×30min的钎焊工艺下,获得的接头最大剪切强度达到145.6MPa,断裂发生在复合材料内部;而不电刷镀铜的母材钎焊后接头存在未焊合缺欠,断裂发生在连接界面,接头强度很低。

陶瓷颗粒增强铝基复合材料的连接可以采用真空感应钎焊,特别是对于铝基体初熔点低的复合材料,采用真空感应加热,可实现钎焊过程的快速加热和冷却,防止母材过烧。SiCP/2A12(2024Al)复合材料2A12铝合金基体的初熔温度约为505℃,采用真空感应加热方法在高于其初熔点的温度下,可实现SiCP/2A12复合材料的钎焊,且复合材料母材未出现明显的过烧现象。采用的钎料为Al-28Cu-5Si-2Mg,其熔化温度为525~535℃,在550℃×3~4min规范下钎焊接头的抗剪强度为32~33MPa[20]。

参考文献[21]采用真空感应加热方法对SiCP/6061Al复合材料的瞬间液相扩散连接进行了试验研究,以铜作为中间层合金,在复合材料连接面上镀5μm厚的铜膜,中间层总厚度为10μm,扩散连接规范为580℃×120min×2MPa,接头抗剪强度为169MPa,约为复合材料母材强度的82%。

17.2.3.3 火焰钎焊

参考文献[22]采用氧丙烷火焰枪加热,使用Zn-Al钎料对SiC晶须增强铝基复合材料SiCW/6061Al进行了钎焊试验,Zn-Al钎料的化学成分(质量分数)为:89.3%Zn,4.2%Al,3.22%Cu,0.82%Mg,0.811%Si,0.05%Ni,0.68%其他,其熔化温度为383~399℃。钎焊时先用氧丙烷火焰枪加热被焊试样至400~450℃,使Zn-Al钎料熔化并铺展于试样钎焊面,机械刮擦液态Zn-Al钎料/母材界面,然后冷却;再用火焰枪加热试样被焊表面直至钎料熔化,随即加30MPa压力,冷却后形成钎焊接头。钎焊接头抗拉强度为母材抗拉强度的85%~90%,最高可达272MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。