金属基复合材料钎焊时钎料、钎焊温度、压力(需要时施加)、接头形式是四个最主要的影响因素。

由于金属基复合材料是通过金属基体相与增强相界面的连接复合而成,因此当将其加热到一定温度以上时,增强相与基体之间会发生界面反应,生成脆化层,弱化该界面,使复合材料力学性能降低。例如,B/Al复合材料在550℃以上短时保温不仅会使硼纤维性能降低,而且硼纤维会与铝基体发生反应生成AlB2,降低复合材料的性能,因此钎焊温度不应超过此温度。而对于Borsic/Al复合材料,硼纤维表面的SiC涂层阻碍了硼—铝之间的反应,使反应起始温度推迟到593~608℃[3,7],钎焊温度可适当提高。C/Al复合材料,约在577℃左右形成Al4C3反应层,界面强度严重下降。SiC与固态的铝虽不发生反应,但会与液态铝反应生成Al4C3[2]。B/Ti复合材料,600℃保温1h两者之间无反应;900℃保温1h,则会反应生成TiB2[2,3]。SiC与大多数金属的反应能力虽然较硼低,但对钛及其合金例外,在700~800℃就会与钛发生反应生成TiC、Ti5Si3等,而且反应层的形成速率随温度提高急剧增长,如在700℃生成1μm厚的反应层需570h,而在1000℃,仅需9min[8,9]。此外,由于复合材料基体与增强相之间线胀系数的不同,不适当的加热会使基体与增强相界面产生热应力,导致其开裂,因此加热方式的选择也是非常重要的。

用于复合材料钎焊的钎料,必须对基体金属和增强相均能润湿,冶金上相容,同时应具有合适的钎焊温度,对复合材料性能的影响应尽可能小。

有时由于结构钎焊的需要或对复合材料进行液相扩散连接时必须施加一定压力,这时压力的选择应既能保证接合面之间有良好的接触,又不会使复合材料中的纤维发生断裂或损坏。

接头形式的选择对于复合材料的连接是非常重要的。对接是一种基本的钎焊接头形式,这种接头对于负载的有效传递最为合理,但对于金属基复合材料(尤其是纤维增强型复合材料),为充分发挥对接接头传力优势,必须保证接合面上所有材料的可靠连接,即纤维与纤维、纤维与基体、基体与基体之间的连接,对此至今还未找到有效的方法,因此这种接头形式仅在颗粒或晶须增强金属基复合材料钎焊时被采用[10]。(https://www.xing528.com)

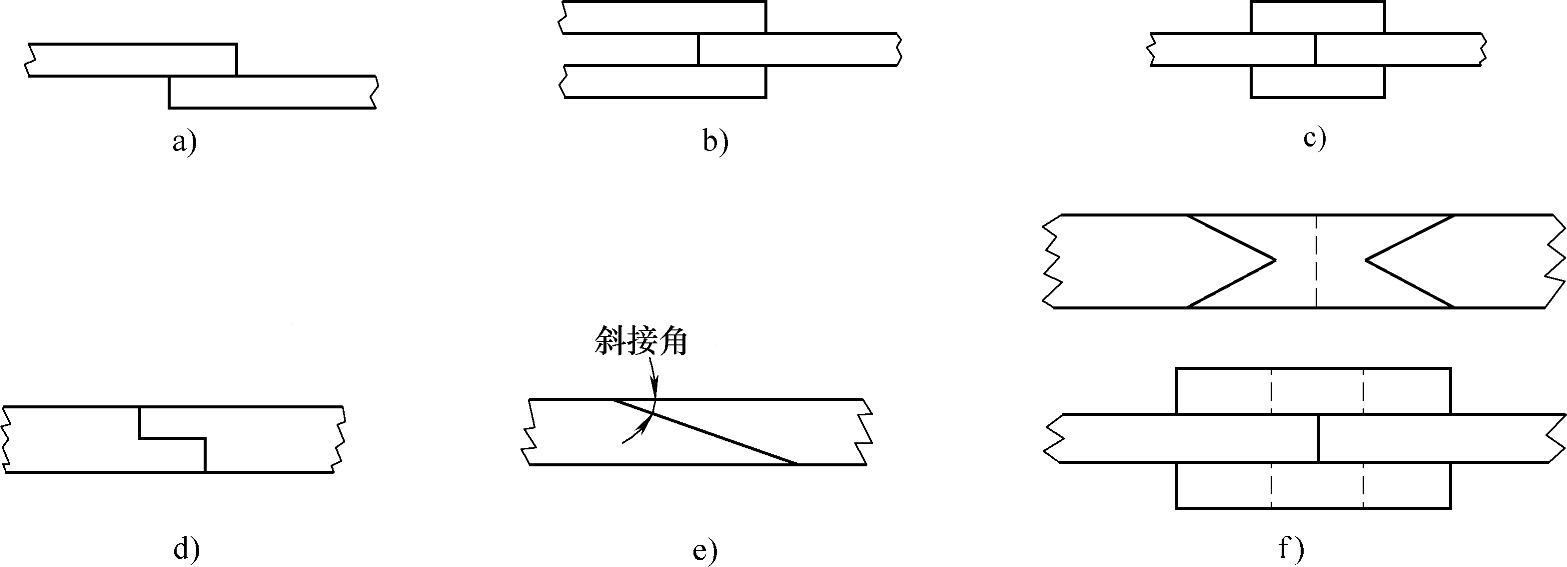

搭接是最适合于纤维增强复合材料钎焊的接头形式,由于这只涉及基体材料的连接,因此克服了纤维与纤维、纤维与基体连接的困难,而且搭接长度可调整,使其与被连接部位强度要求及厚度相适应。几种常见的复合材料对接和搭接接头形式如图17-1所示[11]。

图17-1 各种接头形式 a)单面搭接接头 b)双面搭接接头 c)带双搭板的对接接头 d)阶梯形接头 e)斜对接接头 f)带叉口搭板的对接接头 Fig.17-1 Various joint types

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。