陶瓷材料通常是指由各种金属或类金属与氧、氮、碳等经过人工合成的无机化合物材料。陶瓷晶体是以离子键和共价键为主要结合键,一般是两种键的混合形式。由于离子键和共价键是强键,因而陶瓷具有高熔点、高硬度、耐腐蚀和无塑性等特点。

利用先进的制粉与烧结技术发展的新型陶瓷,其性能与传统陶瓷相比有了极大的提高。新型陶瓷按照组成可分为氧化物陶瓷和非氧化物陶瓷。氧化物陶瓷是用高纯的天然原料经化学方法处理后制取的。在集成电路基板和封装等电子领域应用最多的是氧化铝,其次是氧化锆、氧化镁、氧化铍等。非氧化物陶瓷主要有碳化物、氮化物陶瓷。按照材料的功能划分,新型陶瓷又可分为结构陶瓷和功能陶瓷。结构陶瓷是以强度、刚度、韧度、耐磨性、硬度和疲劳强度等力学性能为特征的材料。它具有耐高温、耐磨损、耐腐蚀、耐冲刷、抗氧化、耐烧蚀和高温下蠕变小等优异性能,可以承受金属材料和高分子材料难以胜任的严酷工作环境,广泛用于能源、航空航天、机械、冶金、汽车、化工和电子等领域。功能陶瓷是指以电、磁、光、声、热、力、化学及生物等信息的检测、转换、耦合、传输及存储等功能为主要特征的介质材料,主要包括铁电、压电、介电、热释电及磁性等功能各异的新型陶瓷材料。功能陶瓷是电子信息、集成电路、计算机、通信广播、自动控制、航空航天、海洋探测、激光技术、精密仪器、汽车、能源、核技术及生物医学等近代高技术领域的关键材料。

陶瓷材料一般为多晶体,其显微结构包括相分布、晶粒尺寸和形状、气孔大小和分布、杂质缺欠和晶界等。陶瓷材料由晶相、玻璃相和气相组成。晶相是陶瓷材料的主要组成相,决定陶瓷材料的物理化学性能;玻璃相是非晶态低熔点固体相,起黏结晶相、填充气孔、降低烧结温度等作用;气相和气孔是陶瓷材料在制备过程中不可避免留下的,气孔率增大会导致陶瓷材料的致密度降低、强度和硬度降低。若玻璃相分布在主晶相界面,则导致陶瓷材料在高温下的强度降低、易发生塑性变形。如对陶瓷烧结体进行热处理,使晶界玻璃相重结晶或进入晶相成为固溶体,则可显著提高陶瓷材料的高温强度。

同一般金属相比,陶瓷材料的晶体结构复杂而表面能小,因此其强度、硬度、弹性模量、耐磨性及耐热性比金属优越,但塑性、韧度、可加工性、抗热振性以及使用可靠性不如金属。通过利用复相陶瓷强化与增韧技术(包括纤维、片晶、颗粒、层状等增韧陶瓷技术)、陶瓷自韧化技术、金属间化合物增韧陶瓷技术、离子注入增韧陶瓷表面技术以及纳米增韧技术,使结构陶瓷的断裂韧度得以显著提高,使之应用范围得以扩大。

工程结构陶瓷以耐高温、高强度、超硬度、耐磨损及耐腐蚀等性能为主要特征,在冶金、宇航、能源、机械和光学等领域有重要应用。目前最常用的结构陶瓷主要有氧化铝、氮化硅、碳化硅以及部分稳定氧化锆(PSZ)陶瓷。

1.氧化铝陶瓷

氧化铝陶瓷一般是指以α-Al2O3为主晶相的陶瓷材料,主要成分是Al2O3和SiO2。Al2O3含量越高,则性能越好,但工艺更复杂、成本更高。氧化铝陶瓷的主要性能特点是:硬度高(760℃时为87HRA,1200℃仍可保持82HRA),有很好的耐磨性,耐高温,可以在1600℃高温下长期使用;而且耐蚀性很强,还具有良好的电绝缘性能,尤其在高频下的电绝缘性能尤为突出,每毫米厚度可耐压8000V以上。氧化铝陶瓷化学性质稳定,与大多数熔融金属不发生反应,只有镁、钙、锆及钛在一定温度下对其有还原作用;热的浓硫酸能溶解氧化铝,热的盐酸、氢氟酸对其也有一定的腐蚀作用。氧化铝陶瓷的蒸汽压和分解压都很小。氧化铝陶瓷的缺点是:韧性低,抗热振性能差,不能承受温度的急剧变化。表14-1列出了氧化铝陶瓷的主要性能。氧化铝的主要用途是用作真空器件、电路基板,制作刀具、模具、轴承及熔化金属的坩埚、高温热电偶套管等,以及用作化工零件,如化工用泵的密封滑环、机轴套和叶轮等。

为改善氧化铝陶瓷的韧性和抗热振性,可以加入其他化合物或金属元素,形成复合型Al2O3陶瓷材料。几种热压氧化铝陶瓷及其复相陶瓷的物理力学性能见表14-2。由于分散的第二相既具有阻止Al2O3晶粒长大的作用,又可以起阻碍微裂纹扩展的作用,所以复相陶瓷的抗弯强度明显提高。含体积分数为5%SiC的Al2O3复相陶瓷的强度可达1GPa以上,断裂韧度提高到4.7MPa·m1/2[5]。

表14-1 氧化铝陶瓷的主要性能[4] Table 14-1 Main properties of alumina ceramics[4]

表14-2 热压Al2O3 陶瓷及其复相陶瓷的物理力学性能[6] Table 14-2 Main properties of alumina and composite alumina ceramics[6]

2.氮化硅陶瓷

氮化硅陶瓷按制造方法分主要有反应烧结、常压烧结与热压烧结等。氮化硅陶瓷的主要性能特点是强度高。热压氮化硅陶瓷由于组织致密、气孔率可接近为零,室温强度可高达800~1000MPa,加入某些添加剂后抗弯强度还可达1500MPa。

氮化硅陶瓷的硬度很高,仅次于金刚石、立方氮化硼、碳化硼等几种物质。氮化硅陶瓷的摩擦因数仅为0.1~0.2,相当于加油润滑的金属表面。在无润滑的条件下工作,氮化硅陶瓷是一种极为优良的耐磨材料。

氮化硅陶瓷的抗热振性能好,反应烧结氮化硅陶瓷的线胀系数仅为2.7×10-6℃-1,其抗热振性能大大高于其他陶瓷材料。(https://www.xing528.com)

氮化硅陶瓷的结构稳定,不易与其他物质反应,能耐除熔融的NaOH和HF外的所有无机酸和某些碱溶液的腐蚀,抗氧化温度可达1000℃。

表14-3列出了氮化硅陶瓷的主要性能。

表14-3 氮化硅陶瓷的主要性能[4,6] Table 14-3 Main properties of silicon nitride ceramics[4,6]

反应烧结和热压烧结的氮化硅材料已经批量生产,并在刀具、发动机零部件、密封环等领域广泛应用;热压制成的氮化硅基陶瓷刀具在切削冷硬铸铁时,切削寿命可以达到硬质合金YG8的30倍。日本生产的汽车发动机陶瓷挺柱已经投入市场,日本还计划用5年时间研究采用新型陶瓷材料制造飞机发动机零部件(包括涡轮叶片、燃烧器壁等各种零部件),预计这种飞机发动机的能源利用率将比普通飞机发动机高大约30%[7]。

3.碳化硅陶瓷

碳化硅陶瓷的制造方法有反应烧结、热压烧结与常压烧结三种。碳化硅陶瓷的最大特点是:高温强度高,在1400℃时抗弯强度仍保持在500~600MPa的较高水平;碳化硅陶瓷有很好的耐磨损、耐腐蚀、抗蠕变性能,热传导能力强,在陶瓷中仅次于氧化铍陶瓷。表14-4列出了碳化硅陶瓷的主要性能。

表14-4 碳化硅陶瓷的主要性能[4] Table 14-4 Main properties of silicon carbide ceramics[4]

碳化硅基复相陶瓷的高温力学性能优异,可用于制作燃气轮机叶片、涡轮增压器叶片和燃烧器部件。在钢铁工业中用作高速线材轧制的导轮,实际使用温度为1000℃,过钢量为普通导轮的5~20倍[7]。

4.部分稳定氧化锆陶瓷(PSZ)

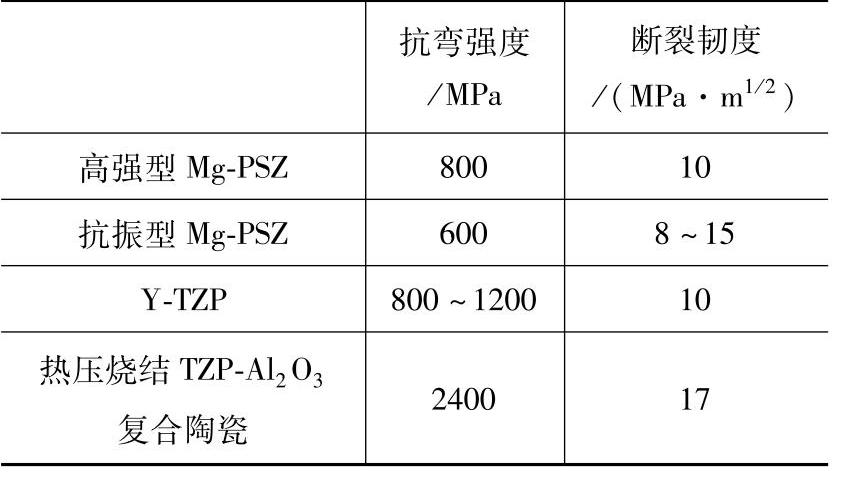

ZrO2有三种晶型:立方结构(C相)、四方结构(t相)及单斜结构(m相)。加入适量的稳定剂后,t相可以部分地以亚稳定状态存在于室温,称为部分稳定氧化锆,简称PSZ。在应力作用下发生的t→m马氏体转变,称为“应力诱发相变”。这种相变过程将吸收能量,使裂纹尖端的应力场松弛,增加裂纹扩展阻力,从而实现增韧的目的。部分稳定氧化锆的断裂韧度远高于其他结构陶瓷,在目前发展起来的几种氧化锆陶瓷中,常用的稳定剂包括MgO、Y2O3、CaO和CeO2等。它们的力学性能见表14-5。

氧化锆增韧陶瓷在室温下使用,可最大限度发挥其优点。氧化锆增韧陶瓷磨球已批量生产。除此之外,它还用于缸套、活塞头、气门座和凸轮随动件以及球阀与阀座、陶瓷轴承和电器调试工具等的制作[7]。

表14-5 几种氧化锆陶瓷的力学性能[3] Table 14-5 Mechanical properties of some ZrO2ceramics[3]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。