在制造半导体器件时,通常将处理好的硅芯片钎焊在管壳的基座上。基座材料一般为194合金[w(Cu)为97%~97.8%、w(Fe)为2.1%~2.7%,以及少量的P和Zn],或可伐合金(w(Ni)为28.5%~29.5%、w(Co)为16.8%~17.8%,余量为Fe)。部分微波功率管则要求将芯片钎焊在经金属化的氧化铍陶瓷片上,也有些大功率管钎焊在镀镍的钼片上。基座一般为金属或经过金属化的陶瓷片(可用电镀法制作易焊的金属化层)。

由于硅难以直接钎焊,一般需在焊前对其进行表面金属化处理。芯片背面金属化处理较复杂,所用金属必须与硅能形成良好的欧姆接触,其导电、导热、抗氧化、抗电迁移性能满足要求,且在制作金属化层时不能破坏芯片性能,不能沾污芯片。表13-4列出了半导体表面金属化中常用金属的性能。

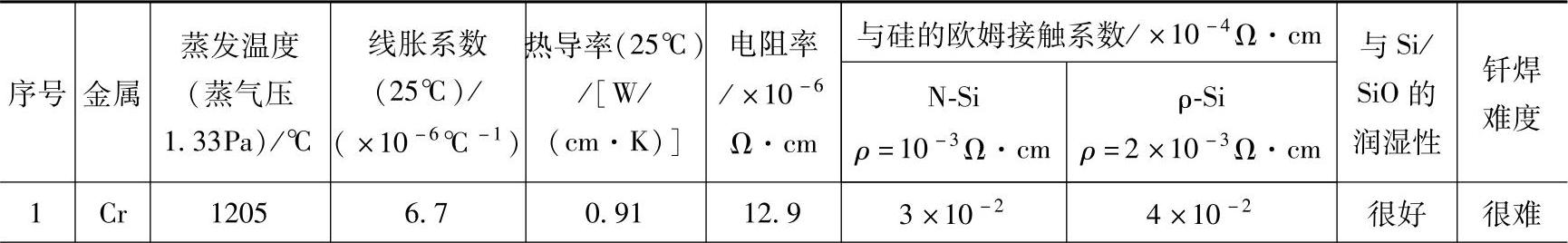

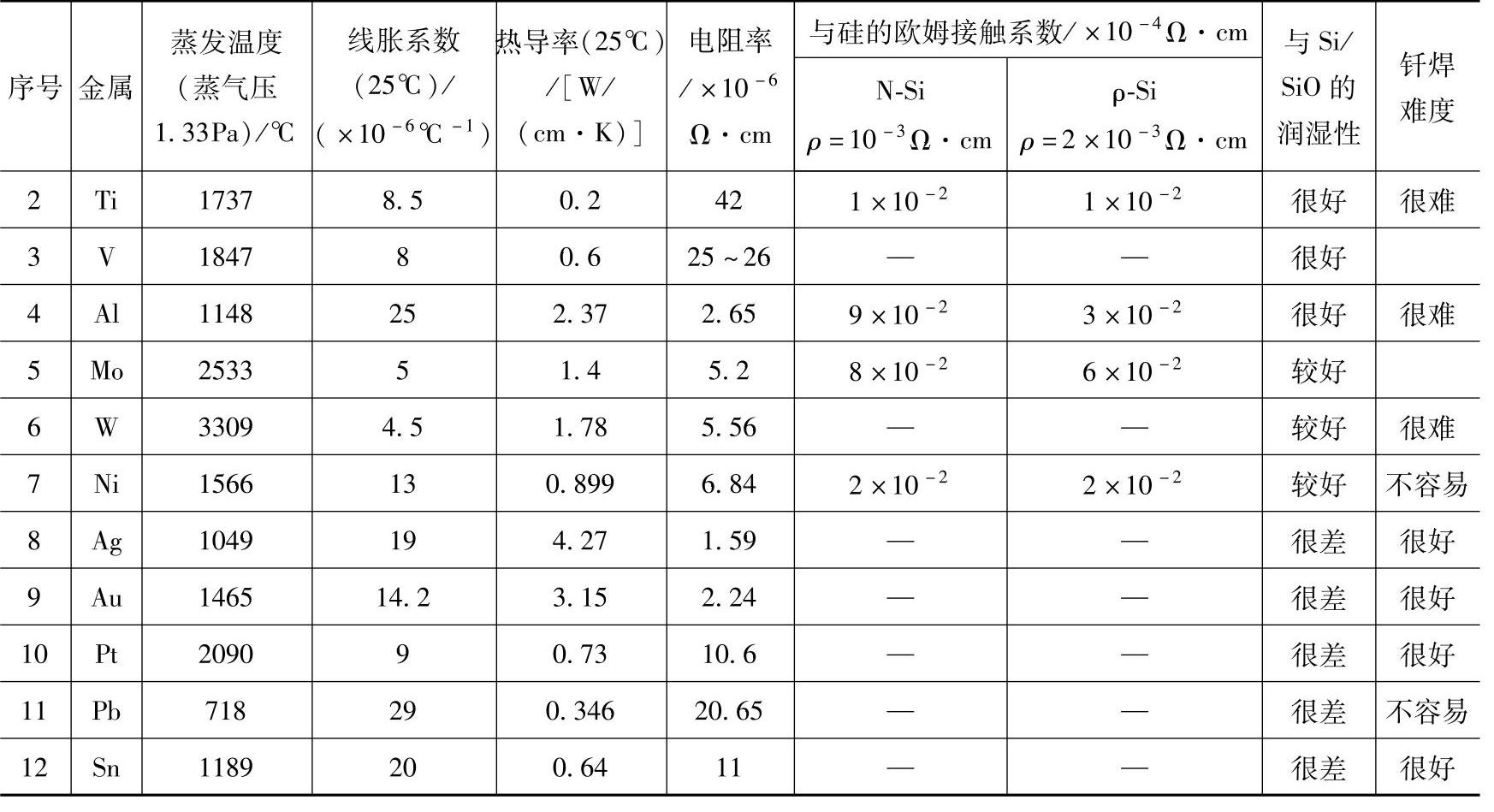

表13-4 半导体表面金属化中常用金属的性能[8] Table 13-4 Properties of conventional metals used in surface metallization of semiconductor

(续)

由于大部分金属对硅的润湿性极差,且在大气中硅表面很快生成一层二氧化硅,所以要求表面金属化层对硅及二氧化硅均具有很好的润湿性,并且要求钎焊性良好、线胀系数与硅接近。从表13-4中得知,几乎没有一种单一金属能全面满足上述要求。过去,国内芯片背面常用镍层,其润湿性和钎焊性均勉强可用:一些要求较高的器体背面常用金,但价格昂贵。

随着微电子技术的发展,不但对电子器件的性能要求越来越高,并且要求更低的生产成本,单一层金属化已不能满足要求,因此近年来逐渐向多层金属化发展。一般采用三层结构,与硅直接接触的称为上黏附层,与钎料接触的称为下黏附层,两者之间是过渡层(或称阻挡层)。

1)上黏附层。要求对硅及二氧化硅润湿良好、对硅的欧姆接触系数小、不与硅或其上面的金属形成高阻化合物,且线胀系数与硅接近。表13-4中只有Cr、Ti、V可以选用(Al线胀系数与硅相差太大,不宜选用)。

2)下黏附层。位于芯片背面的最外层,要求性能稳定,易于钎焊,且导电和导热性能良好。一般选用Au或Ag,近年来也有选用Sn的。Au的价格最贵,Ag表面易受H2S、SO2、NO2及Cl-污染而生成导电性很差又很难焊接的Ag2S、AgCl等;而Sn的熔点较低,用Sn作为下黏附层时,需将钎焊温度控制在300℃左右。

3)过渡层。在用Au、Ag、Sn作下黏附层时,不能将它们直接做在上黏附层Cr、Ti、V上,原因是它们极易溶于锡钎料,造成钎料直接与难焊金属Cr、Ti、V接触,使芯片钎焊性能变坏。另外,Cr是亲氧物质,Cr扩散到表面和氧形成电阻很大、钎焊性很差的Cr2O3氧化层。所以通常要在上黏附层Cr、Ti、V和下黏附层Au、Ag、Sn之间设置阻挡层作为过渡。该层金属应与硅具有较高的合金温度,同时与上、下黏附层都不产生高阻化合物,且接触电阻和材料电阻率较小[9]。通常采用Ni或Cu合金,也可用Cr/Ag合金膜。(https://www.xing528.com)

当前较流行的三层结构为V-Ni-Au,总厚度约1~2μm。在制作时,上、下黏附层较薄而过渡层较厚,原因是上黏附层(Cr、Ti、V)电阻较大,下黏附层(Au、Ag)较为贵重,都不宜做得太厚。采用Sn作为下黏附层时,厚度则可达到5~6μm。

近年来,不少生产厂家对不同类型的器件采用了不同的金属化结构。如日本ROHM公司采用如下结构:

pnp硅小功率器件金属化层为Au。

npn硅小功率产器件金属化层为Au/As-Au(小功率管一般采用共晶焊)。

pnp硅大功率器件金属化层为Cr、Ni、Ag、Au。

npn硅大功率器件金属化层为Au/As、Cr、Ni、Ag、Au。

美国国家半导体公司则采用Sn作为下黏附层,不仅节省了贵重金属,而且钎焊温度有所降低,有利于提高装配成品率,有一定的发展前途。

pnp硅器件金属化层为Cr、Ag、Sn。

npn硅器件金属化层为Au/As、Ag、Sn。

两层的厚度约6~8μm,其中Sn厚度约占总厚度的80%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。