矿山采掘工具是硬质合金应用的一大领域。以煤矿采煤为例,采煤机上的截齿是年消耗量很大的机械化采煤作业的主要工具,我国仅用于截齿焊接的铜基钎料每年需要1000 t以上。我国生产的采煤机截齿有各种形状、尺寸的系列规格。它们是以30CrMnSi、35CrMnSi及35CrMo等高强钢作为齿体。在齿体端部加工的齿孔中插入钎焊硬质合金齿头作为截割煤层的工作部分。齿体需经等温淬火处理,以保证其高强度和耐磨性能。这种截齿的制造大都采用下列工艺流程:

齿体模锻→机加工→高频钎焊齿头→整体加热等温淬火。

齿头的高频钎焊通常使用BCu58ZnMn钎料。采用这种钎料时,如果钎焊后重新加热淬火,则不能充分发挥齿体材料30CrMnSi钢的优势。因为钎焊后的淬火加热温度不能超过BCu58ZnMn钎料的熔点909℃,这一温度不能满足30CrMnSi钢充分奥氏体化的要求;此外,钎焊后淬火也影响钎缝的强度。

参考文献[20]报道了用BCu58ZnMn钎料高频钎焊35CrMnSi齿体和YG13C齿头的试验研究结果。钎焊后空冷到室温,钎缝抗剪强度为245MPa;而再经过860℃加热后油淬和200℃回火后,钎缝抗剪强度降低为190.1MPa。这是因为BCu58ZnMn钎缝在空冷时的组织中α相较少,β相较多,且硬度较高。而当淬火时,在加热到高温过程中,钎缝组织转变为β相,在急冷淬火时,α相不能充分析出,β相以单相形式保留下来;在456℃时发生有序转变成为β′相,脆性大,从而使钎缝强度降低。因此,不宜采用急冷淬火方式。

参考文献[26]则对上述工艺提出了改进,采用了盐浴钎焊方法,将钎焊和淬火加热合并一起进行,钎焊后即进行等温淬火。对不同钎焊工艺方法所做对比试验得到的接头抗剪强度见表11-11。可以看出,采用940℃盐浴钎焊后,在300℃等温淬火得到的接头强度最高。这种工艺可以将钎焊温度控制在最佳温度,钎料中各种元素的挥发损失少。盐浴后等温淬火的介质温度较高,冷却速度较慢。因此,钎缝组织中有较多α相,减少了β′生成,从而提高了钎缝强度。同时,由于淬火加热温度提高,也使30CrMnSi钢齿体得以充分强化,提高了齿体性能。

表11-11 不同钎焊工艺获得的截齿钎焊接头强度[16] Table 11-11 Strength of brazed joint of coalcutter teeth obtained by different brazing techniques[16]

(https://www.xing528.com)

(https://www.xing528.com)

参考文献[6]提出了用CuFeMnNi钎料,在连续式还原气氛炉中钎焊采煤截齿的新工艺,即在1000~1030℃炉中焊接,在790~830℃等温淬火。由于这种钎料的固相线和液相线结晶间隔小,钎料流动性好,钎焊温度正好与基体钢的淬火加热温度相当;而且淬火冷却温度又远低于钎料的固相线温度,致使得到的截齿基体硬度高、钎缝强度也高。

在截齿的生产中,铬系耐磨合金块取代硬质合金的技术应用逐渐推开,这类截齿钎焊时应选用高活性钎剂。

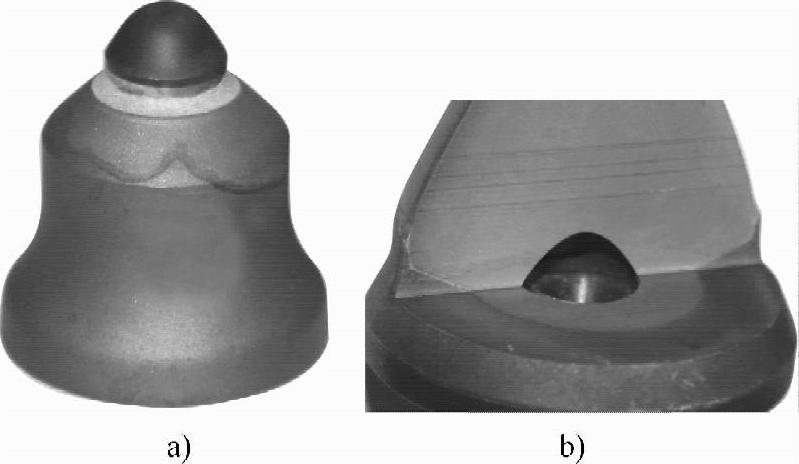

近年来,郑州机械研究所开发了PDC复合片截齿的可视化气保护感应复合钎焊工艺技术,并辅以高频振动,避免了钎焊过程中的金刚石碳化,协同提高了锋利度、耐用度和可靠性,产品寿命是德国产品的1.3倍。图11-13所示为钎焊PDC截齿实物及解剖界面形貌,钎焊界面浑然天成。

图11-13 钎焊的PDC截齿实物及解剖界面形貌 a)钎焊截齿 b)界面形貌 Fig.11-13 Brazed coalcutter and interfacial microstructure

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。