在钎焊类硬质合金金属切削刀具的制造中,刀片的钎焊是最重要的工序。钎焊裂纹和磨削裂纹导致硬质合金刀具报废是影响产品质量、增加生产成本的主要原因。正确掌握刀片钎焊工艺、对钎焊工序给予足够的重视,可以改善和提高钎焊质量、减少刀具废品、延长刀具的使用寿命。

硬质合金金属切削刀具的钎焊有其自身的特点:刀片定位主要靠经验;容易产生钎焊裂纹(尤其是TiC类刀片);钎焊工艺差异大,电阻钎焊、感应钎焊、火焰钎焊及焦炭炉钎焊比较常见。

车刀、刨刀、铣刀是硬质合金切削刀具的典型,这类刀具的共同特点是刀片和基体在钎焊过程中是自由的,甚至操作工人有意错动刀片来排除焊渣。刀片的最终位置主要靠工人目测定位,部分刀具留有工艺墙定位以提高生产效率。

由于钢基体和硬质合金的线胀系数不同,若钎焊工艺不合理,就会导致硬质合金片产生钎焊裂纹。从表11-1所列的数据可以看出,YG类合金的热导率及线胀系数与常用基体材料较相近,因而钎焊性能较好;而YT、YW类合金的热导率及线胀系数仅为基体材料的三分之一。因此,钎焊时加热或冷却速度过快,就容易使刀片与刀体、刀片表面与刀片内部的温差增大,从而导致膨胀或收缩应力过大,使刀片产生裂纹。刀片规格越大,这种现象就愈严重。

硬质合金上的钎焊裂纹,是热应力过大引起的。在快速加热或冷却过程中,由于硬质合金本身内外温度差异,使得加热过程内部产生拉应力,冷却过程外部产生拉应力。另一方面,在钎焊完成后,钎料凝固,刀具开始冷却,由于钢的线胀系数是硬质合金的2~3倍,在钢与硬质合金上产生不同的收缩。逐渐收缩的结果,在硬质合金上就产生拉应力和压应力,在拉应力超过硬质合金的抗拉强度部位,硬质合金刀片就会产生裂纹。

减少这类热应力裂纹的主要措施有两种:其一是预热并缓慢加热、缓慢冷却;其二是采用三明治钎料,一般推荐使用的非熔化层厚度为0.13~0.25mm,钎料层厚度为0.13~0.18mm。

感应钎焊和电阻钎焊有生产效率高的优点,但是对于TiC含量高的刀片容易产生裂纹。火焰钎焊和炉中钎焊可以避免裂纹产生,但生产效率较低,尤其是硬质合金在空气中长时间保持在950~1100℃时,就会发生剧烈氧化,所形成的氧化薄膜存在许多孔隙而使合金变脆,从而降低合金的力学性能。在采用这些工艺时,必须添加足够多的钎剂。

在金属切削刀具中,单刃刀具的钎焊相对简单;多刃刀具的钎焊可以采用单个刀齿钎焊或整体加热钎焊,整体加热的精度易保证,但是技术复杂。

1.单刃刀具的钎焊

单刃刀具大都是中、小型刀具,如车刀、刨刀、插刀等。这类刀具的钎焊大多采用火焰钎焊、高频钎焊、电阻钎焊等方法,将硬质合金刀片钎焊于基体上。在钎焊前,应做好刀杆和硬合金钎焊表面的清理、预置钎剂和钎料及刀片的装配、定位等准备工作。

火焰钎焊通常使用氧乙炔焰,其设备简单,操作方便灵活,应用十分广泛。硬质合金刀具的火焰钎焊大多是手工操作。在钎焊时,应将火焰调节为弱碳化焰,以防止硬质合金在高温下的氧化和脱碳。钎焊操作时,应先加热刀具基体,当钎剂开始熔化后,再将火焰移到硬质合金刀片上加热达到钎焊温度。钎料熔化后,可以稍为拨动刀片,以排除熔渣和气体,促使钎料充分润湿、填充钎缝。钎焊完成后,应将工件立即放入石棉粉或石灰粉箱中保温缓冷,或移放于250~350℃的炉中,保温6h,进行低温回火,消除接头中的残余应力。

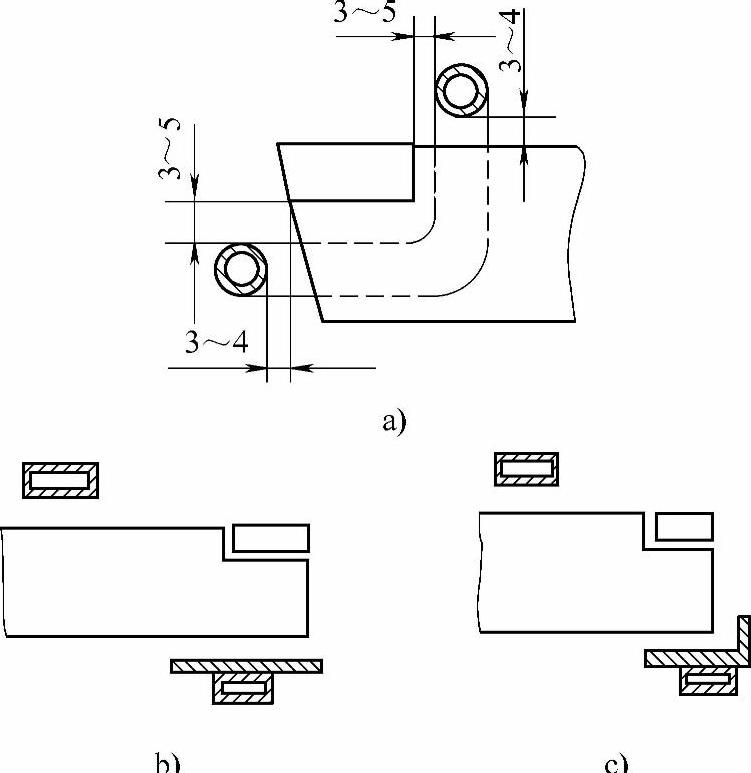

高频钎焊具有较高的加热效率,钎焊温度易于控制,操作方便。高频钎焊设备有两大类:传统的GP系列产品,采用真空电子管产生高频振荡电流,频率在460~1000kHz之间;新型的感应加热设备,是采用IGBT大功率场效应管的逆变技术振荡电流,电流频率可以在1~20kHz(中频)、20~80kHz(超声频)和100~700 kHz(高频)几个范围内,以适应不同工艺的要求。高频钎焊时,需根据刀具形状、大小设计相应的感应器。它是一单匝或多匝由纯铜管制成的线圈,纯铜管中通水冷却。在设计感应器时,为了防止硬质合金刀片过热,并使钢基体能与刀片同时达到钎焊温度,应使刀具中的感应电流发热区主要集中于钢基体钎焊部位,刀具与线圈间保持3~4mm间隙,如图11-3a所示。为了使热量分布均匀,有时可以在线圈上附加铜导电片,如图11-3b,c所示。

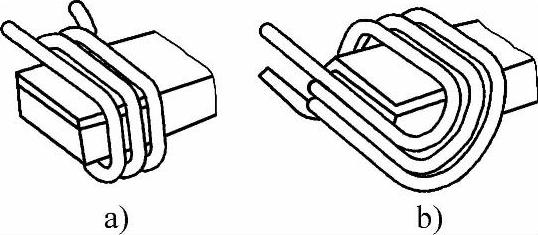

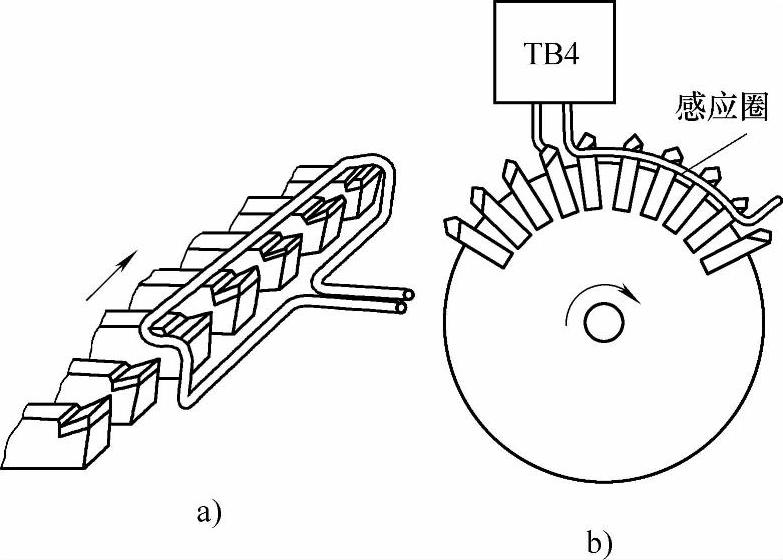

对于截面较大的刀具,则应采用多匝线圈,如图11-4所示。在大批量生产时,可以利用传送带或旋转工作台,将刀具连续通过特制的感应器,顺序完成预热、钎焊和缓冷等工序,如图11-5所示。高频钎焊时的主要规范参数是加热功率和加热时间,它们应根据刀具尺寸通过试验来确定。对于尺寸较大的刀具,应采用较大加热功率和较长的加热时间,但其升温速度不宜太快,以保证刀具的均匀加热。

图11-3 感应圈与刀具的位置 Fig.11-3 The position of inductor in the cutting tool during brazing

图11-4 钎焊大截面刀具的多匝感应圈 Fig.11-4 Multicoil inductor for brazing cutting-tips with large section

图11-5 自动化连续感应钎焊刀具装置示意图 Fig.11-5 Schematic illustration of the automatic consecutive induction brazing equipment for cutting-tools

2.多刃刀具的钎焊

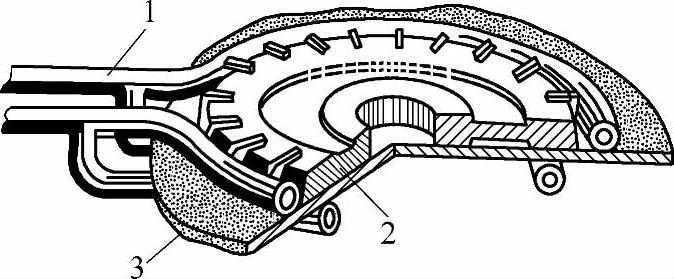

多刃刀具,如铣刀、滚齿刀等的特点是具有复杂的形状和很高的精度要求。这类刀具一般采取整体加热钎焊方式,避免采用逐齿钎焊而造成刀具变形。对于较小型的多刃刀具可以采用高频钎焊,例如,图11-6所示为一种圆盘铣刀的高频钎焊示意图。其感应器的设计可以使刀盘充分均匀加热,而不致使硬质合金片刀齿部分过热。(https://www.xing528.com)

图11-6 圆盘铣刀的高频钎焊示意图 Fig.11-6 Schematic illustration of induction brazing of a milling cutter

1—感应圈 2—铣刀 3—石棉板

对于较大的多刃刀具则宜采用炉中钎焊。例如,为加工1700m轧钢机上的人字齿轮轴,要求制造模数为31.174的大模数滚齿刀。这种滚齿刀外形尺寸为φ300mm×360mm,质量达70kg。刀体材料为9CrSi合金钢。沿圆周上共8排齿,每排有三个切削齿,共由48片YG8硬质合金片拼成。单片硬质合金的钎焊面积为1200mm2。这种滚齿刀,模数大,制造精度要求极高,由西安航空发动机有限公司与中信重工机械股份有限公司共同研制,采用了真空钎焊工艺。所用钎料为非晶态Ni82.5Cr7Si4.5B3Fe3钎料,其钎焊温度比铜基钎料低80~100℃,可以避免高温对硬质合金的损伤,同时减小了热应力。设计制造了专门的夹具,以保证硬质合金片的装配定位精度,并可以在钎焊过程中对合金片加一定压力。为防止钎焊裂纹,在钎缝中加入了青铜补偿片,其厚度为0.2mm。用上述工艺钎焊后的滚齿刀,用于加工M31.174精轧人字齿轮轴的情况证明,钎焊完全取得了成功[14]。

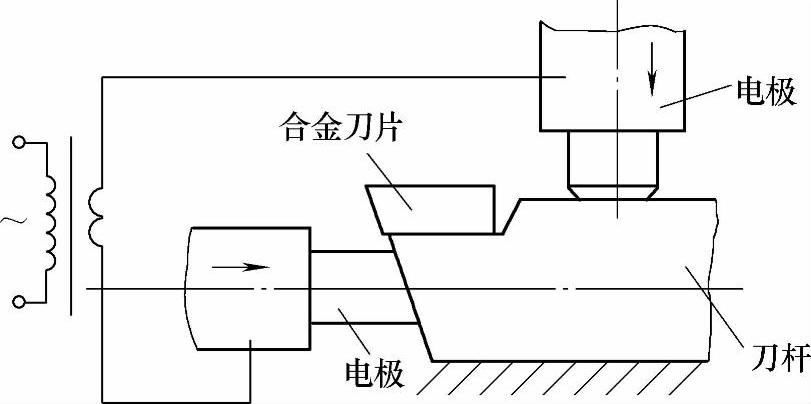

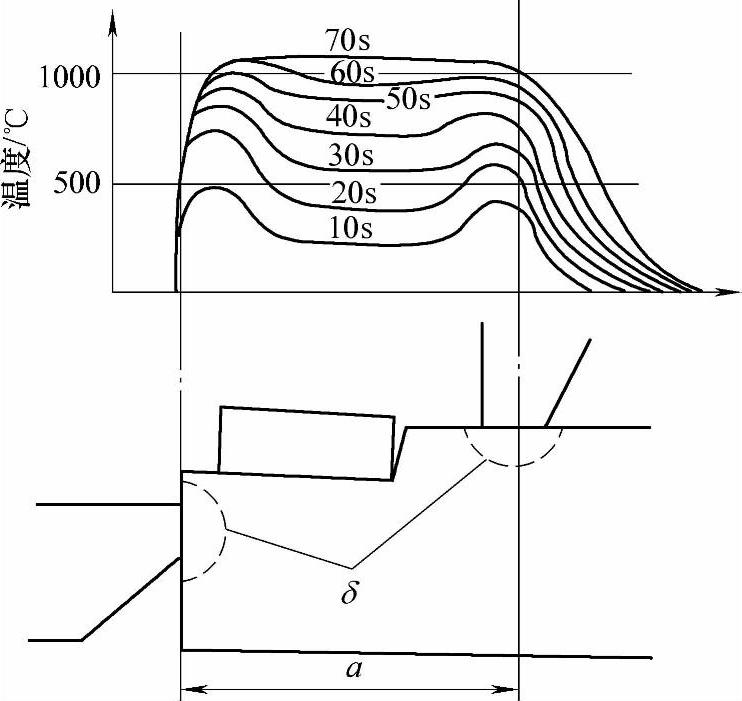

电阻钎焊也是钎焊单刃刀具常用的方法。图11-7所示为电阻钎焊刀具示意图。它利用水冷却的铜电极将电源变压器输出的低电压、大电流引入刀杆,使钎焊部位加热。其加热区主要是在电极所接触的部位,但随着通过电流时间延长,刀杆上的温度分布趋于均匀化,如图11-8所示。硬质合金切削刀具钎焊的主要技术要求有:钎缝应有足够的强度,以保证刀具的大切削用量和大切削力;硬质合金片上不允许有裂纹,任何裂纹的存在,都会降低刀具的切削性能,甚至使刀具报废;刀具中的残余应力尽量小,残余应力是潜在的缺欠,经常在刀具刃磨、保管和使用过程中表现出来,轻者会使刀片产生裂纹,重者造成刀具报废。

图11-7 电阻钎焊刀具示意图 Fig.11-7 Schematic illustration of resistance brazing of cutting tools

图11-8 电阻钎焊时刀杆上温度分布与通电时间的关系 Fig.11-8 Temperature distribution dependence of cutting-tool on operating time during resistance brazing

硬质合金金属切削刀具的常规钎焊工艺如下:

1)彻底清理基体和刀片。硬质合金片喷砂处理;进一步清除合金片的飞边;用46~60目碳化硅砂轮或抛光轮将基体钎焊表面的氧化膜打掉;刀杆、刀片和钎料进行清洗脱脂处理。

2)添加钎料、钎剂。正确地选择钎料、钎剂;然后将钎剂煮成糊状;再将钎剂涂抹到基体、钎料和刀片表面;最后将钎料放置于基体和刀片之间;钎焊过程随时补加钎剂。

3)加热及均热。钎焊时,首先加热基体底部,也就是不要直接加热刀头部位;缓慢加热、均热,不要快速加热,以防止热裂;当钎料开始熔化并能自由流动时,停止加热,钎料流动不畅时,继续加热,如此反复几次,期间可以错动刀片。在钎焊过程中,在轻轻错动刀片的同时,可以去除钎焊部位的黏结物等焊渣,并不加钎料、钎剂;加热温度不宜过高,否则将引发钎料蒸发和氧化。

4)缓冷。刀具钎焊后,在生石灰、云母粉、石棉粉或类似的保温材料中缓慢冷却,也可放置于保温箱中去应力退火;严禁风冷或水冷,否则会使硬质合金片产生裂纹。

5)清渣。刀具在缓冷到室温后,用喷砂等工艺清除焊渣等污物;检验有无钎焊缺欠;合格刀具可以进行刃磨。

硬质合金金属切削刀具钎焊质量的检查要点如下:

钎焊好的刀具经喷砂处理后,检查合金片在基体上的位置是否正确,钎缝边沿有无夹渣和气孔现象,刀片有无裂纹。

用碳化硅砂轮将刀具后面初步刃磨后检查钎缝质量:刀尖部分不允许有假焊,其余部分假焊长度不得超过钎缝总长度的8%;普通钎料的钎缝厚度在0.05~0.15mm之间,三明治钎料的钎缝厚度在0.2~0.3mm之间。

粗磨后,对刀具的钎缝强度进行抽检,主要检测抗剪强度。钎焊强度检查,可用扭力扳手或专用试验机检查。硬质合金刀具上的刀片裂纹可采取荧光检查;不具备荧光检测的条件时,可采用煤油痕迹检查。

表11-10列出了硬质合金金属切削刀具钎焊过程中常见的缺欠、原因和解决措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。