硬质合金的基本制造工艺过程由制备粉末、压制毛坯、烧结成形和成品热处理组成。对钎焊而言,其压制方式、烧结过程和热处理方式都会影响钎焊工艺性。

目前,常用的压制成形方法主要有模压成形、增塑性毛坯加工、粉末轧制、挤压成形、粉浆浇铸、等静压成形、热压成形、等静热压、注射成形和真空压制等。

烧结成形工艺对硬质合金的组织和性能有重大的、甚至是决定性的影响。烧结过程主要由脱出成形剂和预烧结阶段、固相烧结阶段、液相烧结阶段及冷却阶段组成。

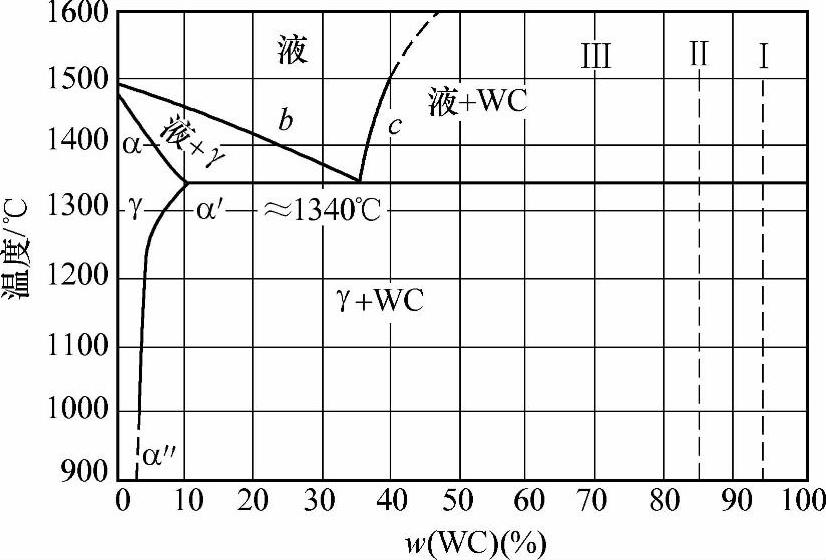

硬质合金的组织和性能,与其烧结过程中炭化物晶粒和黏结金属间的相互作用而产生的组织转变有密切关系。以发展最早、应用最广的钨钴类硬质合金为例,它们是由细颗粒粉末状WC与Co按过共晶的比例混合后,在高温下烧结而成。在烧结过程中,由于WC与Co可以形成伪二元合金系。由其相图(见图11-1)可知,随着温度升高,WC在Co中的溶解度提高。当Co中w(WC)达到35%左右时,可以形成WC-Co伪二元共晶,其熔点为1340℃。如果合金中含有多余C元素时,可以生成WC-Co-C三元共晶,其熔点进一步降低为1300℃。对于w(WC)>70%的钨钴类硬质合金,其烧结温度一般为1400℃。在此温度下,固相的WC晶粒被液相所润湿包围,WC晶粒间的空隙消失;同时,WC继续向液相中溶解,浓度约为38%时,WC相消失。在冷却过程中,液相中过饱和的WC将在原始WC晶粒上重新析出,最后形成WC与γCo均匀分布的两相组织。但是在实际生产中,由于WC中的碳含量往往偏离其理论值[w(C)=6.12%],合金组织中还可能有游离的碳元素或η相存在[1,2]。

(https://www.xing528.com)

(https://www.xing528.com)

图11-1 Co-WC伪二元系相图Fig.11-1 Phase diagram of Co-WC pseudo-binary system

由上述硬质合金的冶金特性可知,在钎焊过程中,钎焊温度不能高于1300℃。在实际生产中,其钎焊温度一般低于1250℃。超过这一温度,会由于合金中局部出现液相,以及WC晶粒再结晶长大而改变其原始组织,降低其性能。对于细晶和超细晶硬质合金,尤其应避免在高温下长时间加热,以防止晶粒粗化。

参考文献[1]指出:将硬质合金加热到800~1400℃进行淬火,并在600~1000℃下进行回火,既可以保留钴相中有高的钨和碳的含量,以固溶强化钴相,又能使钴大多以α-Co态存在。回火可以消除应力,控制饱和固溶体的分解与弥散析出。热处理后,硬质合金强度可以提高5%以上,硬度提高3%以上,冲击韧度提高15%以上,交变载荷的抗断裂能力提高更为显著。将钎焊过程与热处理工艺组合起来,不仅不会降低硬质合金性能,反而可以充分发挥硬质合金的潜在性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。