10.1.2.1 铍的化学腐蚀

将常规除油处理的铍零部件用下列方法进行化学腐蚀,可去除表面较厚的氧化膜[4]:

1)在煮沸的质量分数为75%磷酸+5%硫酸+20%水溶液中浸数秒,再在质量分数为7%的铬酸中浸泡数秒。

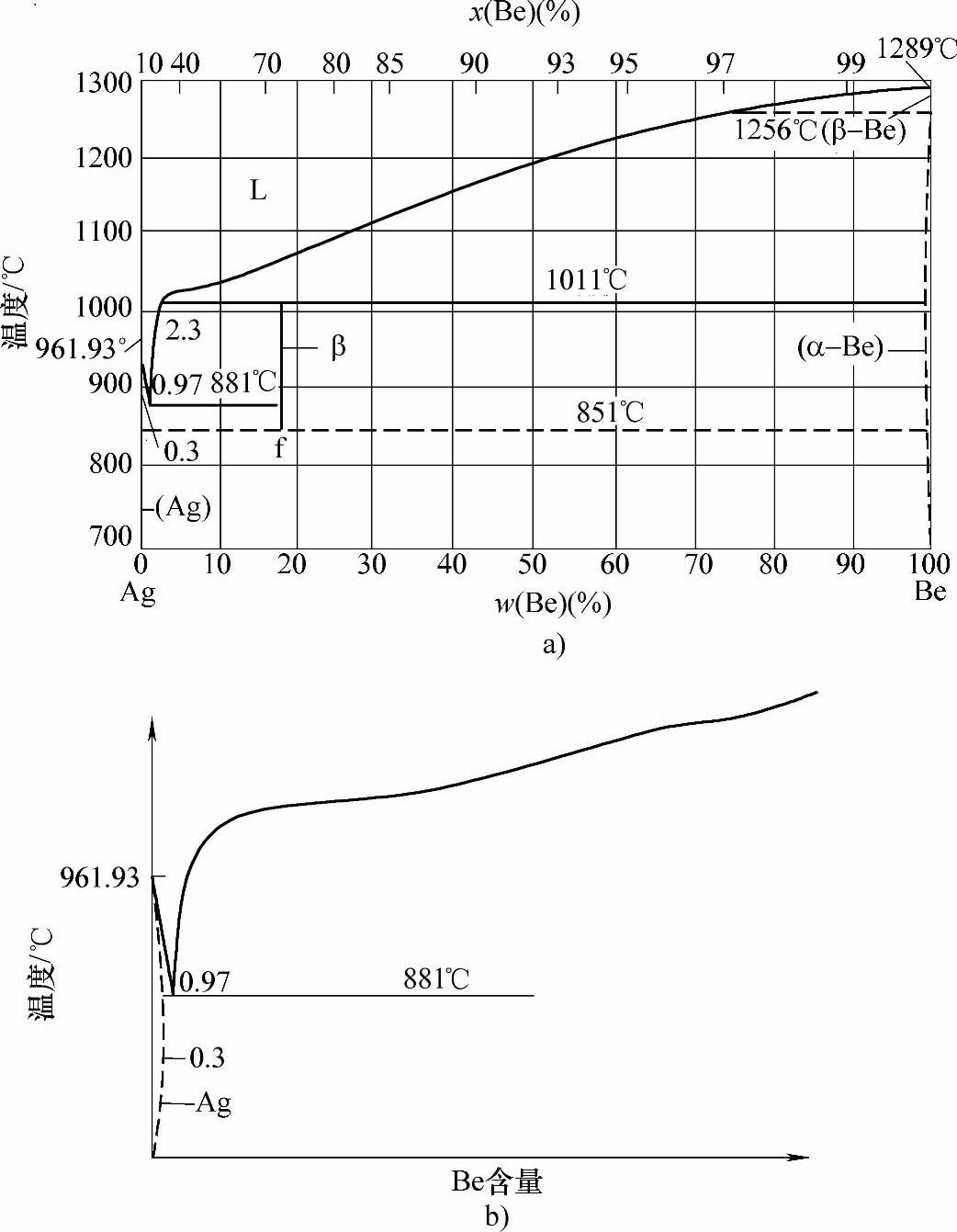

图10-3 Ag-Be合金相图 Fig.10-3 Phase diagrams of Ag-Be alloys

2)在质量分数为40%硝酸+2%氢氟酸和58%水溶液中于室温下浸渍1min。

3)用质量分数为50%氢氟酸+50%水漂洗约10min。

4)在质量分数为15%硫酸+15%甘油+15%乙醇+55%正磷酸的冷溶液内进行电化学抛光,电流密度约为2A/cm2。10.1.2.2 铍的电镀[4]

酸洗后的铍片在大气中仍然会生成一层薄的氧化膜,如在低于800℃时进行钎焊,钎料很难润湿,因此有时需对钎焊部位进行电镀镍。在镀镍前需先镀一层铜(套铜),然后再镀镍。其主要工艺如下:

镀铜配方:

氰化亚铜(CuCN) 45~55g/L

氰化钠[NaCN(游离)] 10~15g/L

碳酸钠(NACO3) 20g/L

水(H2O) 1L

镀覆铍片时,将溶液加温到40~45℃,电流和时间根据铍片大小实际情况而定。铍片从溶液中取出后,立即用质量分数为5%H2SO4溶液浸洗,再用自来水冲洗干净,准备镀镍。

化学腐蚀后的铍片也可进行浸锌处理后再电镀。浸锌处理是在铍表面生成一薄层均匀的锌膜。浸锌处理的溶液和配方如下:(https://www.xing528.com)

1)在500g NaOH+100g ZnO溶液中于21℃下浸30min。

2)在760g ZnSO4·7H2O+12g氟化钾溶液中于21℃下浸7~15s,此时溶液的pH值为3.0。

3)在43g ZnSO4·7H2O+200g无水焦磷酸钠溶液中于80℃下浸5min,此时溶液的pH值为7.5~8。

4)在30g氧化锌,15g氟化钾+25g硫酸溶液中于27℃下浸10s。

浸泡后的零件用自来水冲洗干净。浸锌处理后的锌膜如果不均匀,需去除原有锌层,重新浸锌处理。浸锌处理后的铍片准备电镀。

镀镍溶液配方:

硫酸镍(NiSO·7H2O) 150~170g/L

硫酸钠(Na2SO4·10H2O) 80~100g/L

硼酸(H3BO3) 25~30g/L

氯化钠(NaCl) 5~8g/L

氟化钠(NaF) 5~8g/L

先在清洗干净的容器内加入1L自来水,加温至50~100℃,称取硼酸放入1L的热水中,溶完为止;而后称取硫酸镍、硫酸钠、氯化钠,分别加入已溶解的硼酸溶液中,到溶完为止。溶液经过滤及电解处理后,用中性试纸测定pH在5~5.4范围内。溶液温度为25~35℃,电流密度和电镀时间根据实际情况而定(电流不要太大,时间不要超过5min)。铍片为负极,正极(镍板)放在下面进行镀镍。在镀镍过程中,若导电不良,可加入少量氯化钠以增加导电性;若溶液产生沉淀,可每小时加入0.0017L过氧化氢(H2O2)来改善电镀液。

镀镍后可用银基、钯基、铝基等钎料进行钎焊。

10.1.2.3 在铍片上用阴极溅射镀膜

在清洗过的铍片表面,依次用阴极溅射法溅射三层膜:第一层是Ti、Ta、Zr、Nb、Hf、V中任一种金属,厚度为100~150nm;第二层为Mo或W耐温金属层,厚度为400~1000nm;第三层为易焊金属层Ni或Cu,厚度为400~1000nm。铍片经过处理后准备钎焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。