液相界面(LID)扩散焊是为了解决传统固态扩散焊存在的表面制备严格、必须施加高的压力、需要昂贵而专用的设备等问题,以适应复杂、薄壁钛合金特殊结构的扩散焊接,特别是为适应航空航天领域轻质、高强、耐高温和耐蚀的钛合金薄壁结构,国外于20世纪70年代初期开发的一种钛合金连接新工艺[70-77]。

这种工艺的原理是在工件结合面间加入某种能与基体金属反应、生成一种或几种共晶成分的中间金属或合金。在连接温度时,中间金属或合金本身并不熔化,但加热时它会与基体金属发生接触反应,扩散在原位置形成低熔共晶成分。共晶液相的形成又起到了扩散桥的作用,加速了扩散过程,使靠近界面区域逐层达到共晶成分而液化,直到中间金属或合金元素完全扩散并溶入基体中,形成成分均匀、组织基本一致的牢固接头。因此这种方法又叫薄膜或共晶扩散钎焊(Thin-film or eutectic diffu-sion-brazing)[71-73]和接触反应钎焊(Contact-reacting brazing)[74]。

LID焊接与TLP焊接的不同点是:LID工艺所用中间金属或合金本身在连接温度下并不熔化,液相通过与基体扩散反应而生成;而TLP焊接所用的中间层合金在连接温度发生熔化。共同点是:在接头形成过程中,均有一定量的液相瞬时存在,有利于两结合面接触并加速扩散,对接头表面粗糙度和平行度要求比固相扩散连接要低得多,而且只需施加少许压力或甚至不加压,具有常规钎焊的操作灵活性,最终所获得的接头力学性能可以达到基体金属水平。

9.9.3.1 中间金属

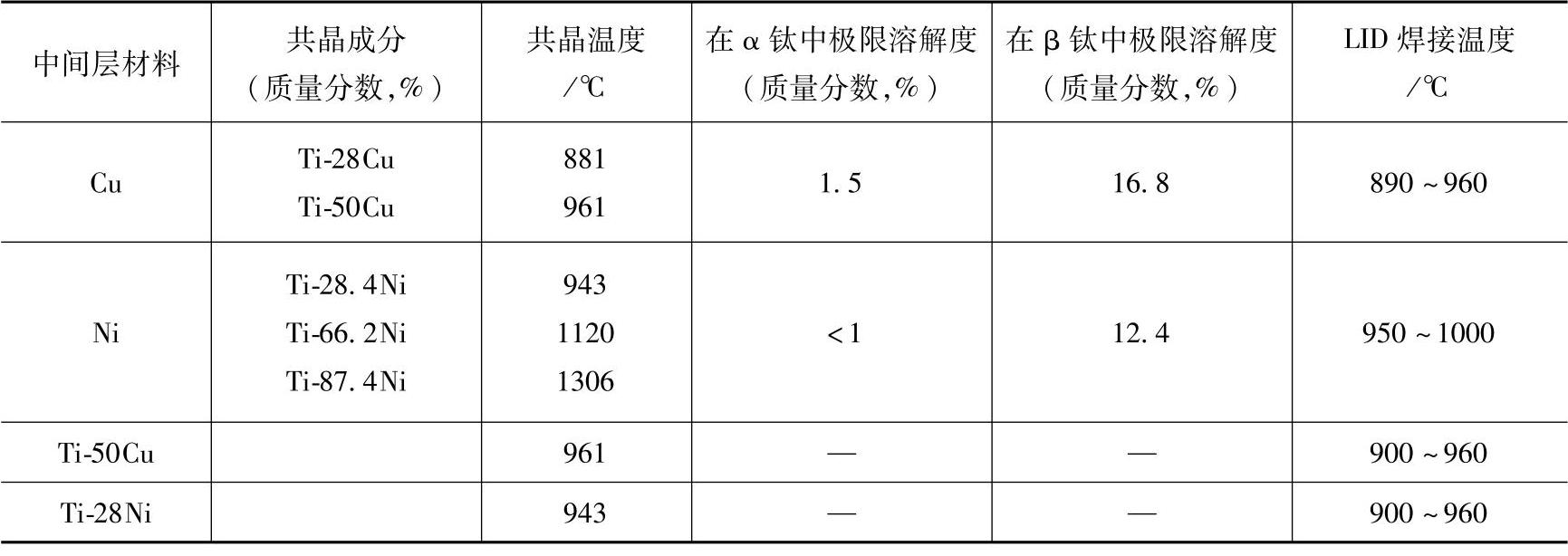

钛合金LID焊接所用的中间层材料可以是与钛能形成低熔共晶的纯金属,也可以是该金属与钛的合金(或共晶),见表9-16。其中,铜与钛有两个共晶点,共晶点温度最低;而且铜在β钛中的溶解度较大,在钛中的扩散速度也很快,是目前应用最多的中间金属[71-74,78]。

表9-16 钛合金LID焊接用中间层材料[74,78] Table 9-16 Interlayer materials for LID bonding titanium alloys

中间层材料可以电镀或气相沉积在结合面上,但是这两种方法在各种情况下的经济性均不好。对于许多应用情况而言,预成形金属箔或非晶态箔则更为适宜,其厚度应在保证能形成完整接头的前提下尽可能地薄。

9.9.3.2 关键参数

与TLP扩散焊相同,LID工艺操作也与常规钎焊类似,二者加热方法、保护气体、接头设计和设备及表面准备一般可以互换采用。但参数的选择必须保证通过中间层材料与基体金属的反应和扩散,获得物理和力学性能与基体相同或相近的接头。

1.温度和加热速度

在中间金属与钛组成的合金系统中,几个共晶与共析反应可在不同温度下发生,此时焊接温度和加热速度均是重要的参数。尽管在最低共晶温度下即可形成液相,但温度越高,扩散越快,越有利于接头组织成分的均匀化,从而缩短保温时间。加热速度将能决定是否形成共晶相,如果加热速度太慢,加热过程中发生的固态扩散会阻止共晶液相的形成,配合面上的空隙也不会有足够的液相补充,易导致产生空穴等各种缺欠。

最高扩散焊温度可由基体金属的特性来决定,通常不超过β相转变温度,否则会使晶粒剧烈长大,导致基体金属塑性恶化;此外,Cu、Ni中间金属在β钛中溶解度较大,而在α钛中实际上不溶解或溶解度很小。因此只有把钛合金基体金属加热到明显有β钛存在的温度,才能达到有效扩散的目的。由此可见,相变温度高的钛合金,焊接温度也应相应高些,反之亦然。用铜LID焊接钛时,温度通常在900~960℃之间。

2.保温时间

在扩散焊接温度下的保温时间与扩散焊接温度、中间层材料的种类及厚度、最终接头中允许存在的中间金属最大浓度有关。通常,扩散焊接温度越高,则保温时间越短。用同样厚度(0.05mm)的Cu、Ni箔扩散焊接BT14(Ti-3.6Al-3.2Mo-1.4V)钛合金,在900℃分别保温4h、8h才能获得理想的接头[74]。可见,不同的中间金属,其扩散焊接保温时间也各异。中间层金属厚度也有影响,如用0.05mm和0.10mm厚的铜箔焊接的接头,要使其具有与基体相近的强度,在900℃下扩散保温时间分别应为4h和8h。

对于用钛基中间合金共晶LID焊接的接头,由于需要从接头中向基体金属扩散的Cu、Ni量比纯金属作为中间金属时要少,因而保温时间可大大缩短。如采用0.2~0.25mm厚的Ti-50Cu,尽管其厚度增大一倍,但在900℃下保温4h即可达到接头与基体等强[74]。

此外,接头中的合金成分可以影响接头的力学性能和对热处理的敏感性。如铜LID连接的TC4接头中残余铜含量为7%(质量分数)时,接头平面应变断裂韧度为51MN/m3/2;3%(质量分数)时提高到83MN/m3/2,已和基体断裂韧度值(86MN/m3/2)接近。因此为了使接头具有所要求的力学性能,保温时间的选择必须使接头中中间金属残余浓度降低到一定的允许值以内[72]。

3.压力

LID焊接通常是在接头完全不施加压力或压力很小的情况下完成的。在某些情况下,施加一定的压力有助于中间金属与基体接触面积的增加,从而加快两者之间元素的扩散进程,促进液相的形成。但要避免压力过大,以免使得低熔点的液相在达到焊接温度之前就从接头中被挤出,不能充分填充接头间隙。

9.9.3.3 接头组织的控制

接头的组织和成分决定了其性能,因此如果能了解和掌握接头的相变特点、组织成分对接头性能的影响规律,并用此来控制接头组织,则可以达到控制接头性能之目的。

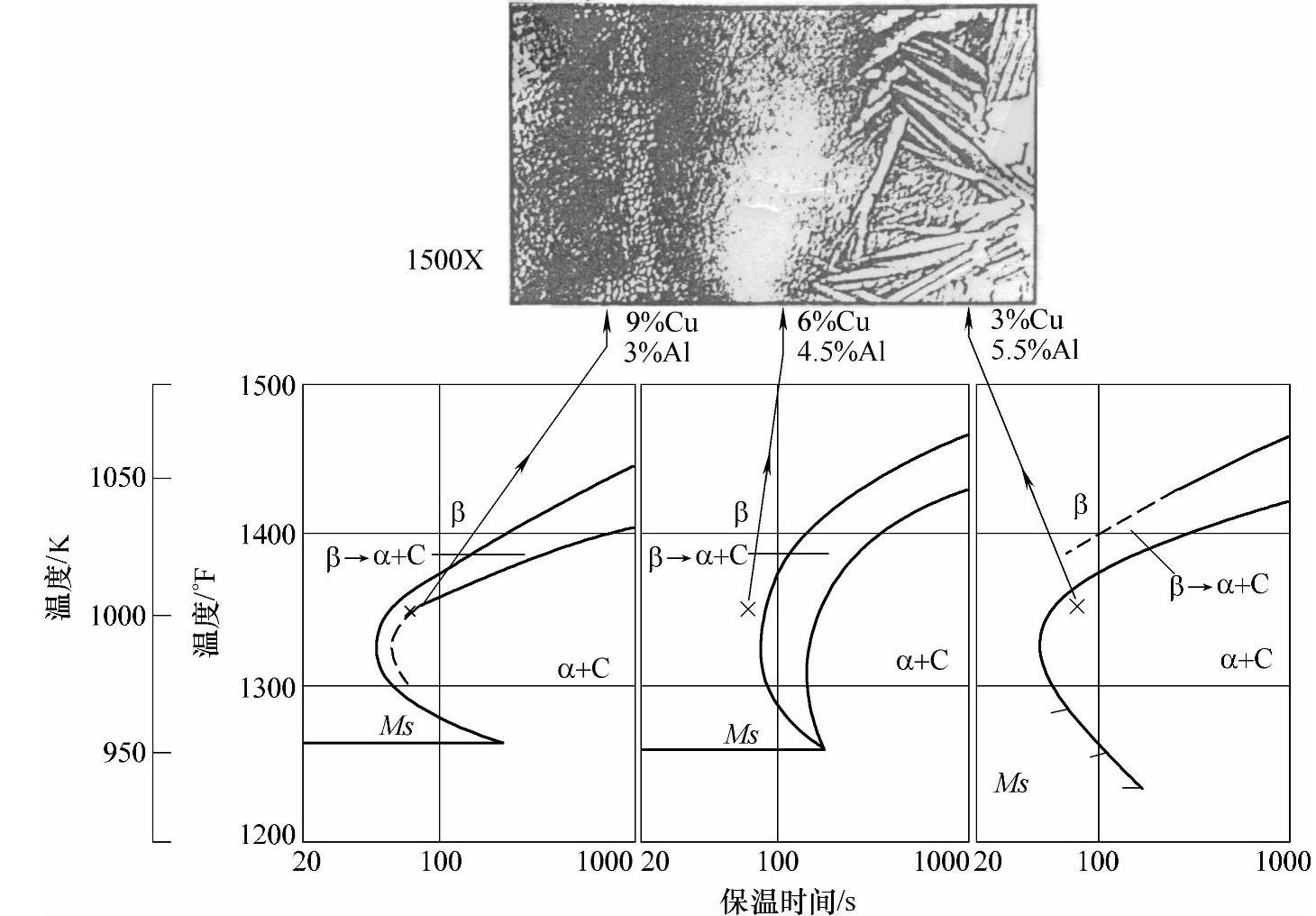

从二元相图可知[78]:在799℃,含铜的β相钛合金会发生共析反应,分解为α+Ti2Cu。随冷却速度的加快,将依次形成类似于钢中的珠光体、贝氏体和马氏体组织结构。珠光体组织具有良好的综合性能,强度接近于基体;而马氏体组织虽然强度高,但其韧度差。因此要通过选择合适的冷却速度或控制冷却过程,避免马氏体组织的生成。Wells的试验结果表明,对用铜LID焊接的纯钛(Ti-55A、Ti-75A)接头,当以通常钎焊设备可达到的冷却速度(0.5~4.6℃/s)冷却时,接头显微组织没有明显变化,也未发现有马氏体相存在。这说明在温度达到马氏体转变温度Ms点之前,β→α+Ti2 Cu的分解过程已完成。而对钛合金接头,由于其中所含各种元素对β相等温分解曲线的影响不同:α相稳定元素(Al)使曲线左移,而β稳定元素(Cu、Ni、Mo、V等)使曲线右移。右移的结果使得当冷却速率为4.6℃/s或更低时,在接头中产生马氏体组织,为此必须在冷却到Ms点以上某一温度进行保温。对含铜量为7%的Ti-8Al-1Mo-1V接头,β→α+Ti2Cu的分解温度和时间范围为746~816℃和60~10000s。考虑到实际生产要求,温度最好为760~790℃。对TC4接头,Ms点为676℃,C曲线鼻子温度为718℃;β→α+Ti2Cu转变发生于690~760℃/60~1000s的范围内。图9-17所示为用铜LID焊接TC4接头中的铜、铝含量对β转变特性的影响。从中可见,从接头的中心(9%Cu,3%Al)逐渐向外,由于各处成分不同,其最终转变的组织各异。

由上可知,对纯钛接头,冷却时接头的相变过程几乎不需要什么控制;而对钛合金接头,当冷却速率和过程不同时,将会形成粗大的α针状相+Ti2Cu,在α基体上Ti2Cu呈弥散分布或马氏体组织,从而影响到最终接头性能。因此,必须对冷却过程严格控制[72]。

9.9.3.4 接头性能

Perun采用0.0127mm厚的铜箔作为中间金属,在1038℃×60min×0.1MPa规范下真空感应加热焊接的TC4接头性能试验结果表明,接头的抗剪强度与固态扩散焊接头相当,为545MPa;接头在316℃、3.5%NaCl的水溶液中暴露500h和1000h,其室温抗拉强度不仅没有降低,反而有所升高,为1000~1034MPa;在413MPa应力水平下,接头疲劳寿命均可达107循环,但在此应力水平之上,疲劳寿命稍低于基体;在3.5%NaCl水溶液中,接头平面应变临界断裂韧度KIC为92MPa·m1/2,稍低于TC4基体(104MPa·m1/2);接头的冲击强度低于基体,接头的平均断裂能W/A值为1.8×105m·Pa,最大为2.3×105m·Pa,而TC4基体为2.7×105m·Pa。当焊接温度低于1038℃或保温时间小于60min时,接头冲击强度的下降更明显。对焊接的带肋蒙皮板进行室温压缩试验时发现,即使在板的翘曲区,也未发生接头的分离现象,表明接头具有良好的塑性[79]。

图9-17 铜、铝含量对TC4接头的相转变速率和相的形貌的影响 Fig.9-17 Influence of copper and aluminum content on transformation rates and phase morphology of TC4 joints

参考文献[80]以50μm厚的铜箔为中间层,对工业纯钛进行了火焰加热LID焊。接头形式为对接试样,置于专用夹具中,两端施加一定压力,使焊件与钎料紧密接触;在接头处涂敷保护膜,晾干后采用微炭化焰进行焊接。焊接温度为840~870℃时,接头抗拉强度为425MPa,断口呈现韧窝状;当焊接温度提高至870~900℃时,接头抗拉强度下降至329MPa,断口呈脆性解理断裂特征。

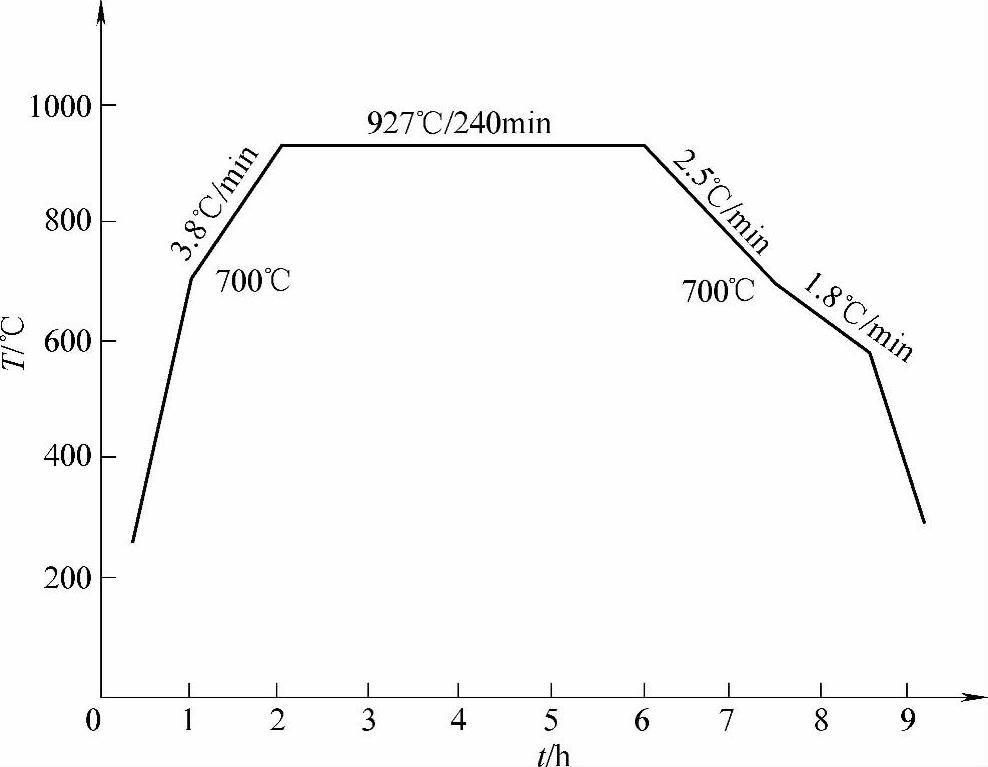

Freedman采用厚度为0.87μm的铜箔或电镀铜层对TC4厚板大面积接头进行了LID扩散焊,并对接头的力学和腐蚀性能进行了试验测定[71]。接合表面经过高速切削加工,表面粗糙度Ra为3.2μm,平面度和平行度要求为±0.0127mm。标准的焊接热循环见图9-18,压力0.7MPa。(https://www.xing528.com)

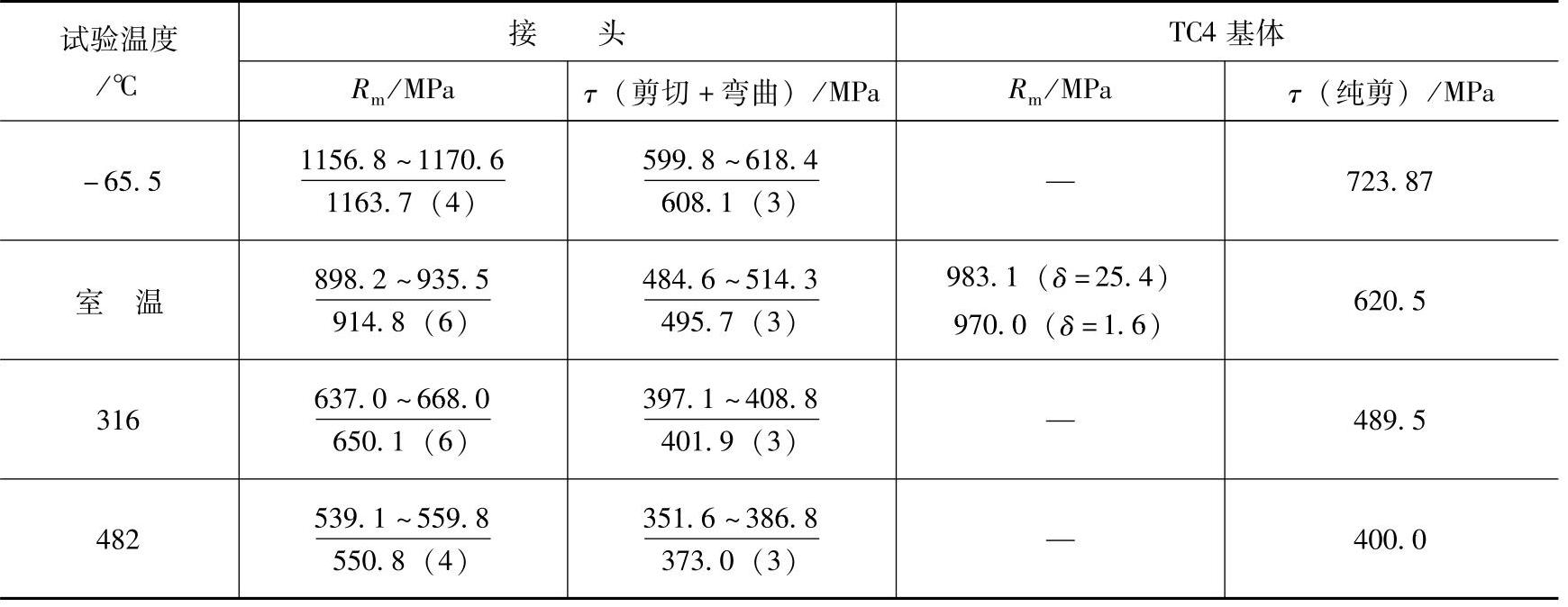

1.抗拉强度和抗剪强度

光滑对接试样和1.6mm板材搭接试样(搭接量1.6mm)在不同温度下的拉伸试验结果见表9-17。从中可见,对接接头在-65~482℃范围内,抗拉强度与经过同样焊接热循环的TC4基体相当;抗剪强度为372~607MPa,为TC4基体抗剪强度的80%~93%,远远高于用Ag95Al钎料钎焊的TC4接头(为基体25%~37%)。

2.断裂韧度

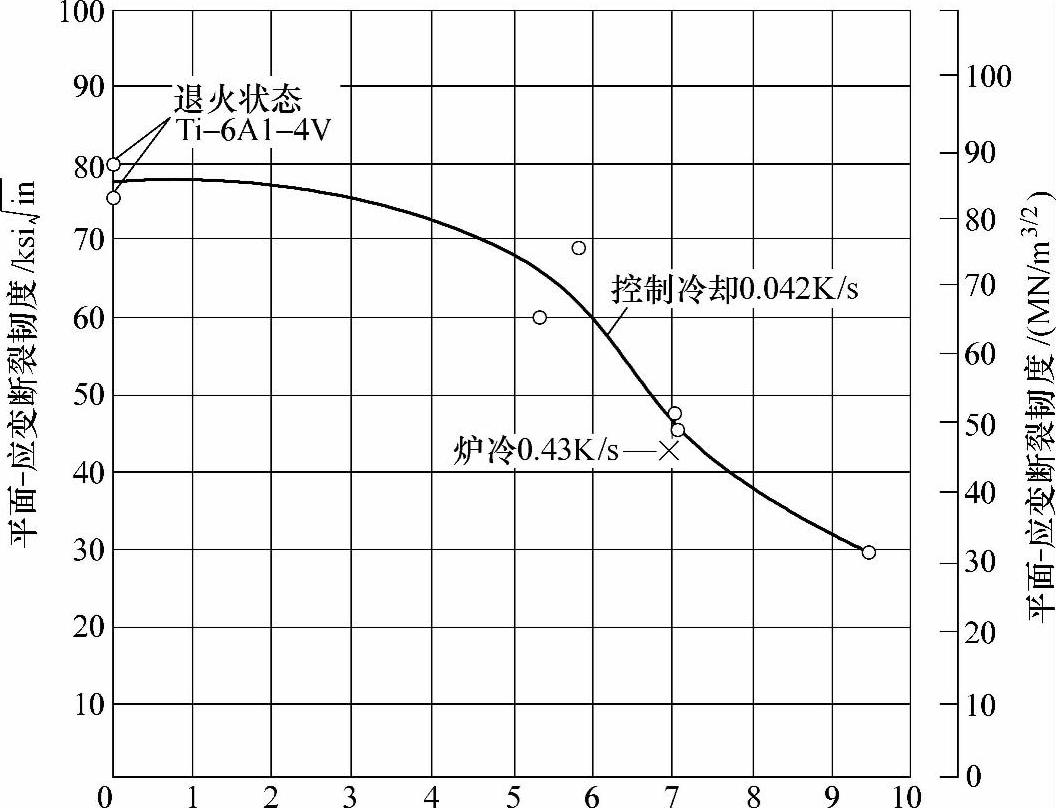

接头断裂韧度与焊接规范密切相关。焊接保温时间从1h增加到4h、12h,对应接头中残余铜含量(质量分数)分别为9.5%、7%、5.4%~5.9%,接头的KIC由33MN/m3/2依次增加到50MN/m3/2和65MN/m3/2,分别为退火态TC4KIC值的39%、60%和76%,如图9-19所示。由此可见,要想使接头具有高的KIC值,接头中残余铜含量不得超过7%。此外,在整个焊接周期中,压力的保持有利于配合面的紧密接触,对KIC提高具有一定改善作用,但效果不明显。焊后冷却速率的提高(926→538℃/15min)尽管可使接头中针状组织细化,但KIC值并没有提高,反而降低了10%。由此证明,要得到具有良好断裂韧度的接头,采用前述的标准焊接热循环是合适的;若铜层厚度小于0.87μm,保温时间可适当缩短。

图9-18 标准的焊接热循环 Fig.9-18 Typical bonding cycle

表9-17 采用0.87μm厚铜箔LID焊接TC4接头和基体的抗拉和抗剪强度Table 9-17 Tensile and shear strength of TC4 base metal and joints LID bonded with 0.87μm copper foil

注:1.对接接头焊接和TC4基体处理均采用标准焊接热循环。

2.搭接接头焊接用铜箔厚0.52μm,704℃→926℃加热速率为260℃/h+926℃×1h,其余同标准焊接热循环。

3.应力腐蚀性能

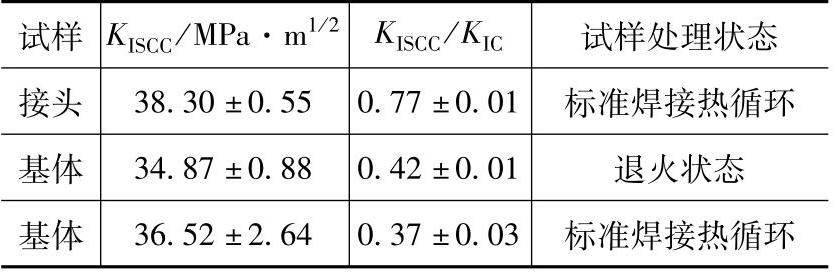

为了考察TC4基体及LID焊接接头在室温3.5%NaCl溶液中的应力腐蚀行为,确定应力腐蚀临界强度因子KISCC,采用预置裂纹的楔形开口加载WOL(Wedge-opening loading)试样进行了试验,结果见表9-18。从中可见,接头的KISCC值等于或稍高于退火状态或经过标准焊接热循环处理的TC4基体的KISCC值。KISCC/KIC比率,对接头为0.77,对上述两种不同处理状态的基体分别为0.42、0.37,说明TC4基体对应力腐蚀比接头更敏感。

图9-19 残余铜含量对LID焊接TC4接头断裂韧度的影响Fig.9-19 Effect of residual Cu content on fracture toughness of LID bonded joints of TC4

表9-18 TC4基体和接头在室温3.5%NaCl溶液中的应力腐蚀行为Table 9-18 Stress corrosion behavior of TC4 base metal and joints in 3.5%NaCl solution at room temperature

注:表中值均为两个试样的平均值。

一般来说,钛合金光滑试样在盐水中对应力腐蚀是不敏感的,试验也证明了这一点,光滑的对接接头和基体试样浸入室温3.5%NaCl溶液中,在703MPa拉伸应力水平下,保持1000h后,未见腐蚀或应力腐蚀现象发生,并且接头的拉伸性能与未经应力腐蚀试验的接头性能相同。

4.疲劳和腐蚀疲劳性能

光滑对接接头的室温疲劳强度与TC4基体的疲劳强度相同。在正弦应力谱、1200周/min,应力比为0.1的拉-拉疲劳试验条件下接头的疲劳强度为689.4~792.8MPa(106循环)。

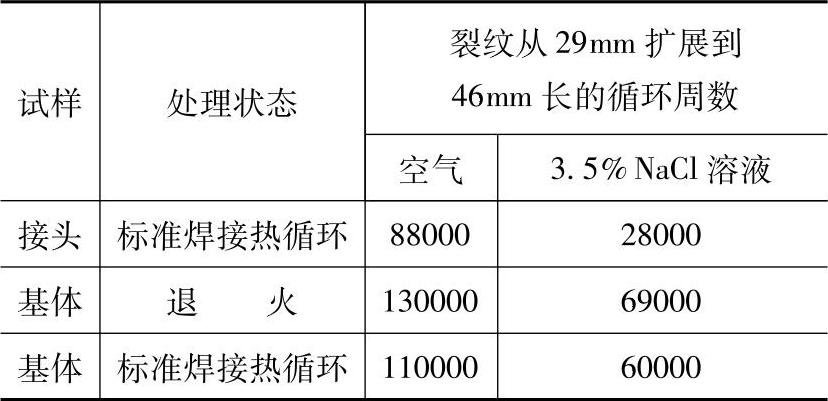

TC4和楔形缺口接头试样的疲劳和腐蚀疲劳的试验结果见表9-19。从中可见,经受过标准焊接热循环的TC4基体具有最好的疲劳和腐蚀疲劳性能,退火态基体次之,接头最差;另在3.5%NaCl溶液中,TC4基体的裂纹扩展速率约为空气中的2倍,接头约为3倍。因此,接头比基体对腐蚀疲劳具有更高的敏感性。

表9-19 TC4和楔形开口加载接头的疲劳和腐蚀疲劳性能Table 9-19 Fatigue and corrosion- fatigue behavior of TC4 and WOL joints

注:疲劳试验条件:正弦拉—拉、最大载荷13.3kN,最小载荷1.33kN。

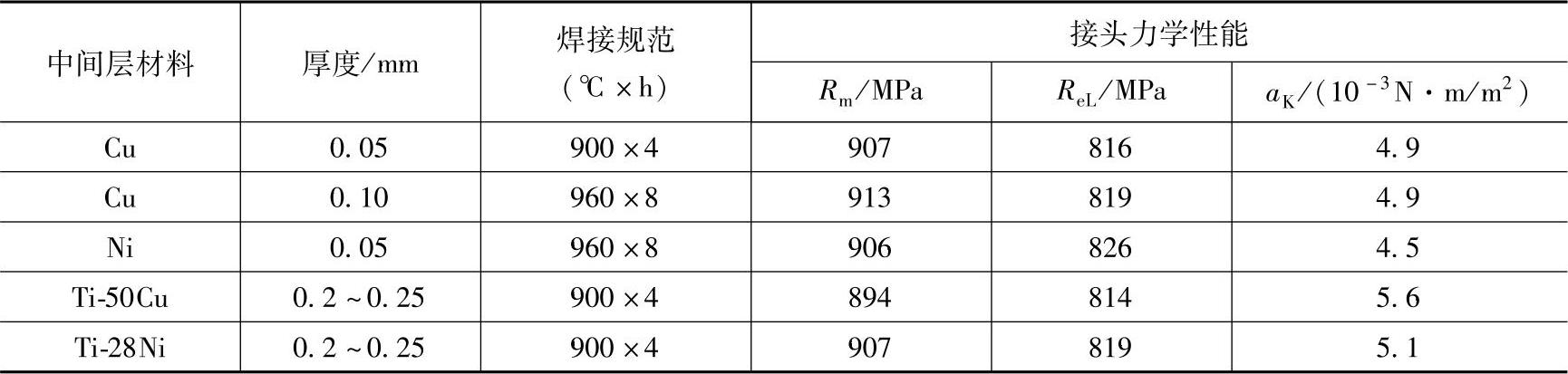

俄罗斯为了扩大LID工艺的应用范围,不仅开展了较大厚度铜箔(0.05~0.1mm厚)的扩散焊研究,而且还用镍箔作为中间金属进行了研究;另外还利用Ti-50Cu、Ti-28Ni共晶钎料进行了钛合金毛细钎焊研究[74]。结果表明,采用大厚度中间金属时,企图用延长在焊接温度下的保温时间来获得在成分和组织上均匀一致的接头是不可能的。为此发展了一种新的扩散钎焊工艺,即在钛与中间金属形成共晶的温度下钎焊,然后在低于此温度下进行扩散处理。研究证明,采用这种工艺不仅基体金属的性能不会恶化,而且能获得理想的接头。用各种中间层材料LID焊接的BT14(Ti-5.6Al-3.1Mo-1.4V)钛合金接头的力学性能见表9-20。

表9-20 用各种中间层材料LID焊接的BT14钛合金接头的力学性能Table 9-20 Mechanical properties of BT14 joints LID bonded with various interlayer materials

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。