这种方法的工艺特点是将高熔点粉末用黏结剂调成膏状,用压枪或者其他方式将膏压入接头间隙。干燥后将工件进行真空烧结,例如,在1130℃下保温30min,将间隙中的高熔点粉末烧结成金属骨架,就好像把大间隙分割成很多微小的局部间隙,由于粉末之间的距离很小,即起着毛细作用。然后将低熔点组分,即钎料膏放在接头外部,当加热到钎焊温度后,熔化钎料向烧结粉末之间形成的间隙填充,并停留在接头内,形成钎焊接头[24]。这种钎焊工艺的优点是:

1)钎料熔化前,钎料粉末和高熔点粉末不发生反应,钎料的成分和熔化温度不会在加热过程中发生变化,钎料只有在完全熔化并能够流动后,才开始填充粉末间形成的间隙。由于钎料本身具有优良的润湿性和铺展性,它迅速将间隙充满,然后钎料与高熔点粉末发生反应。因此,钎焊可以在正常的钎焊温度,或稍高的温度下进行,不必将钎焊温度提得很高。

2)由于间隙内预填的都是高熔点粉末,它们之间形成的间隙是由外来的钎料填充的,这同常规的毛细钎焊相似,大间隙接头内不易形成气孔、缩孔等缺陷。

3)由于间隙内预填的都是高熔点粉末,没有低熔点组分,高熔点粉末之间形成的局部间隙比用混合粉末法时要小得多,小的间隙是非常有利于消除钎缝中的脆性相的。

4)因接头外部放的都是低熔点组分——钎料,无高熔点粉末,钎焊后不会在接头外部形成一个由烧结的高熔点粉末形成的多孔骨架。

当接头的宽度和搭接量不是很大时,可以将接头间隙预填高熔点粉末后直接进行钎焊,以减少烧结这一道工序[25]。

如果接头简单,形状规则,可将高熔点粉末压制成片,经烧结成补偿片再放在接头间隙内进行施焊。由于高熔点烧结片的密度高,粉颗粒之间的距离进一步缩小,更有利于消除缩孔和钎缝中的脆性化合物相[22]。

由于预填高熔点粉末法的适用性广,所以是大间隙钎焊时最常用的方法。预填高熔点粉末进行大间隙钎焊时,影响接头质量的因素有:高熔点粉末成分、高熔点粉末颗粒度和钎焊规范等。

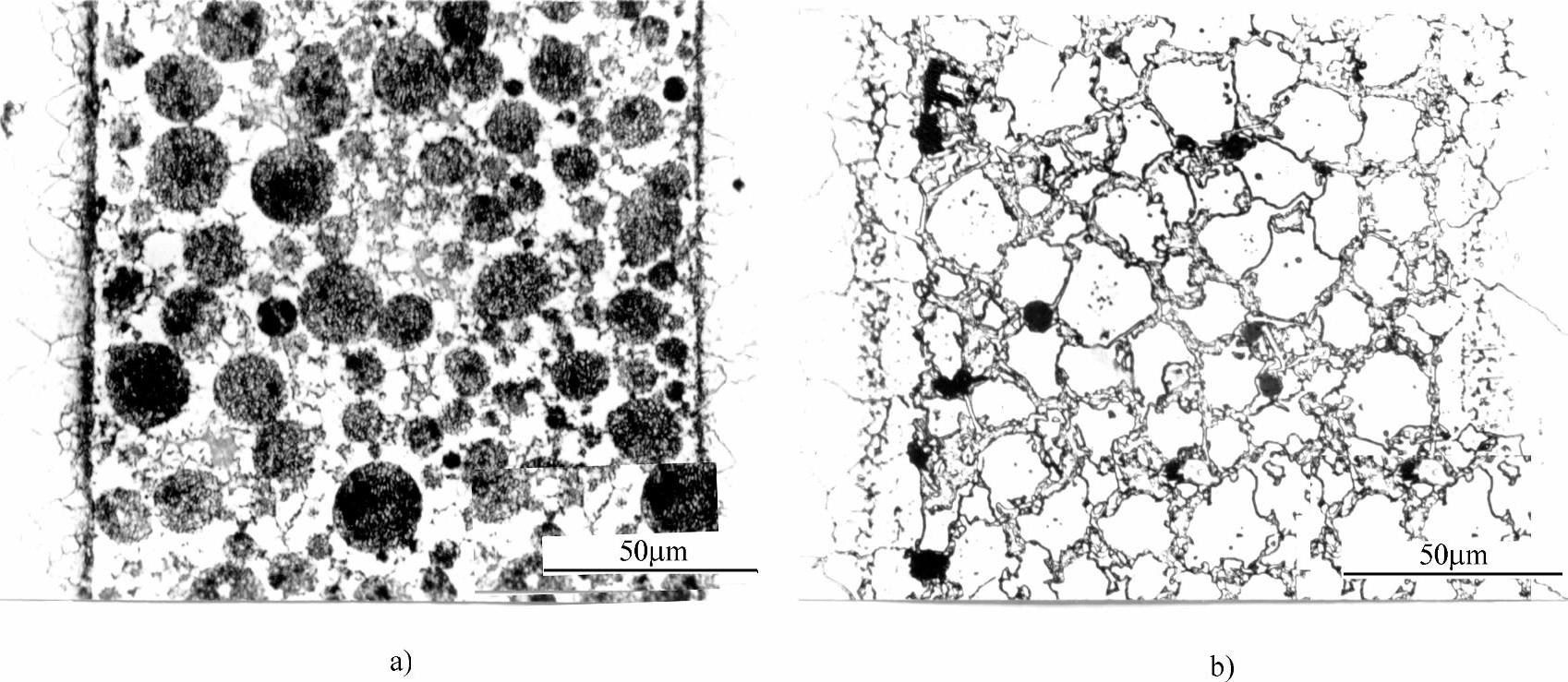

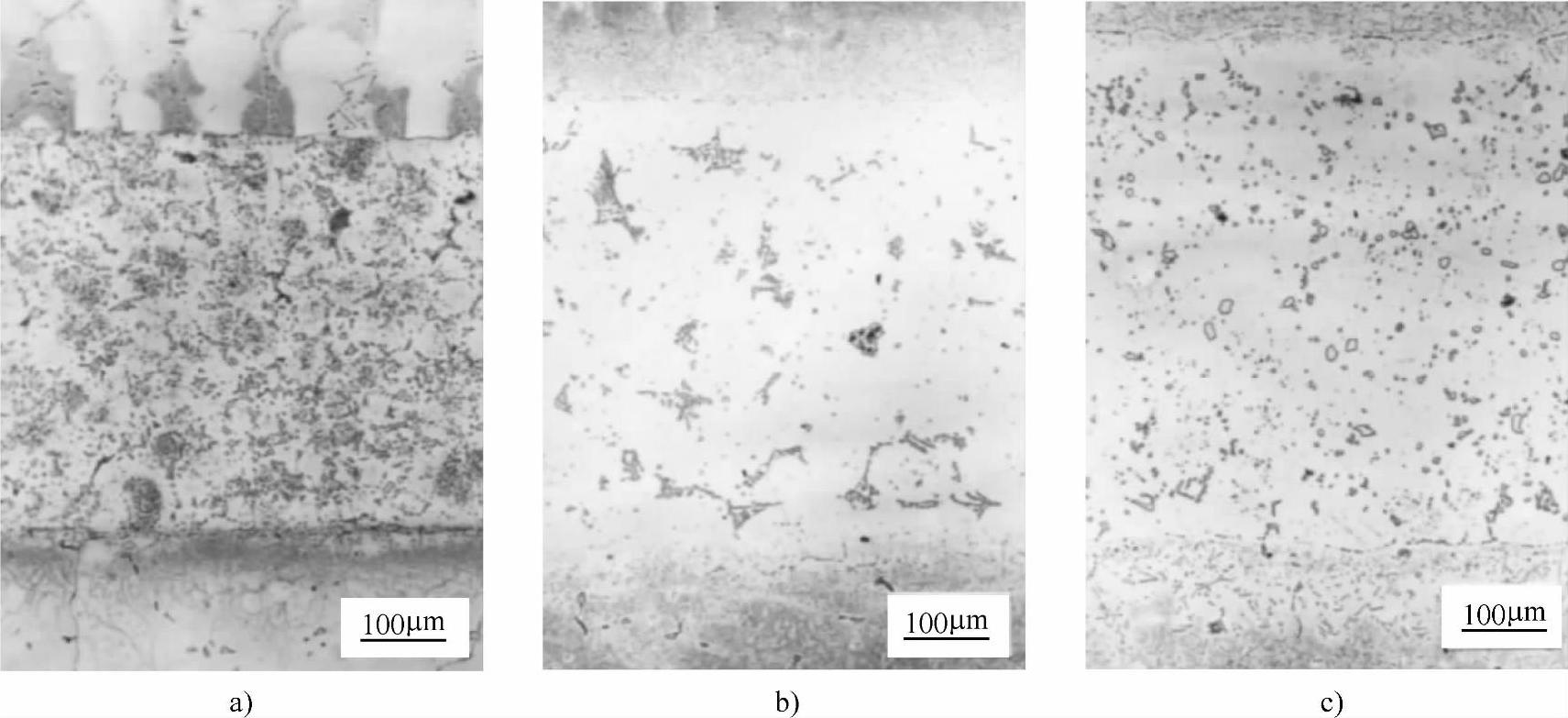

1)高熔点粉末成分。高熔点粉末成分对接头组织的影响很大。图7-27所示为接头间隙预填高温合金Rene′95(Ni-14Cr-8Co-3.5W-3.5Mo-3.5Nb-3.5Al-2.5Ti-0.01B-0.02Zr)粉末以及预填80Ni-20Cr粉末再用BNi82CrSiBFe钎料于1120℃×15min规范下钎焊的GH4037合金的大间隙接头组织[8]185-192。在这种规范下,钎料已填满整个间隙,钎料中的硼和硅(主要是硼)向Rene′95粉充分扩散,并在Rene′95粉的内部形成硼化物相。由于粉的表面积大,此扩散层已遍布整个粉末颗粒。在颗粒外围有一层白色的γ镍固溶体。在镍固溶体之间还有一些共晶相和化合物相。共晶界中含大量钴和铌,这是Rene′95粉末溶入钎料并凝固后形成的复杂化合物相,这种复杂化合物相以不连续形态分布在钎缝中(见图7-27a)。两钎缝间隙预填Ni80Cr20粉末的接头,则在80Ni20Cr粉末周围出现Ni3B相(图7-27b中的白色相)和少量的CrB相(图7-27b中的黑色相)。显然,后者的组织不如前者。

图7-27 用BNi82CrSiBFe钎料钎焊的GH4037合金大间隙钎焊接头组织 a)预填Rene′95粉(<0.080mm),1120℃×15min b)预填80Ni-20Cr粉(<0.080mm),1120℃×15min Fig.7-27 Structure of GH4037 alloy wide-gap joints brazed with BNi82CrSiBFe filler metal

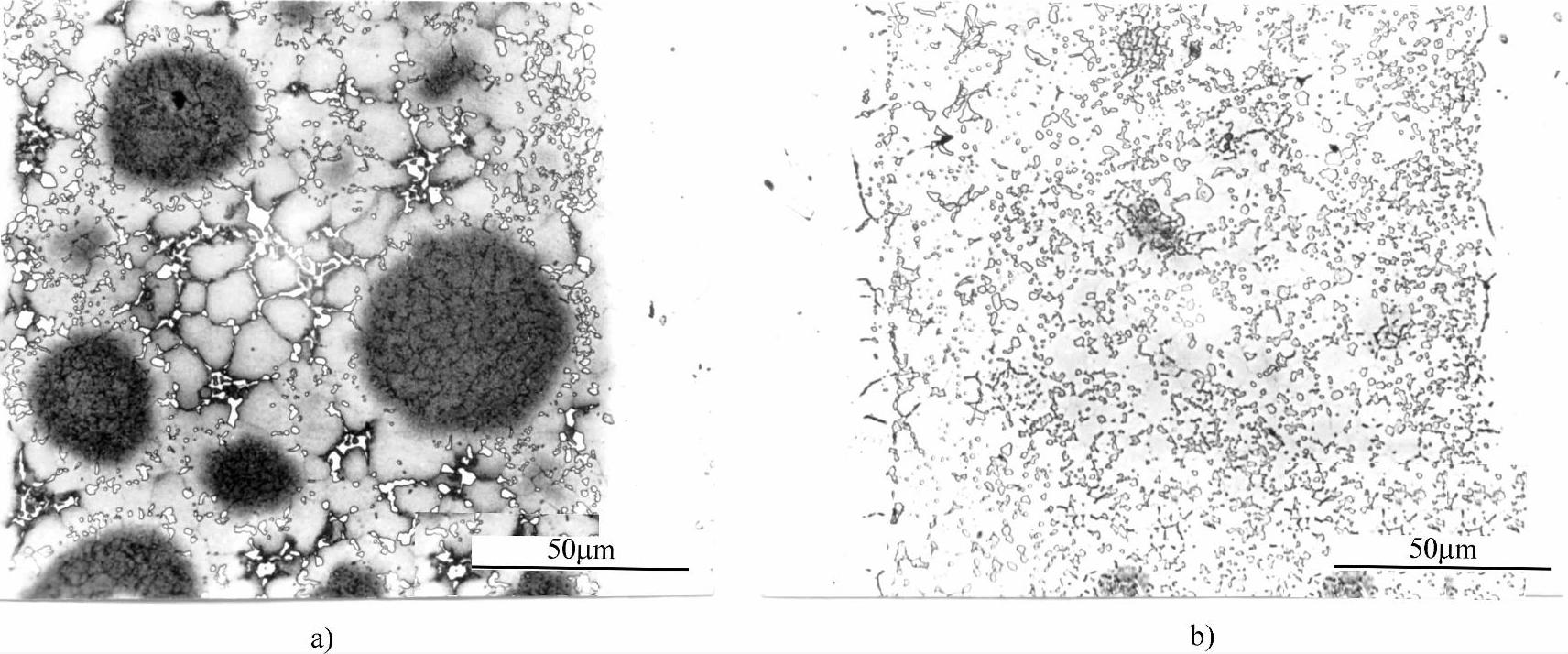

2)高熔点粉末颗粒度的影响。高熔点粉末颗粒度对大间隙钎焊接头组织的影响也是很明显的。图7-28所示为接头间隙预填不同颗粒度的Rene′95粉末,再用BNi71CrSi钎料钎焊的钎缝组织[8]185-192。当Rene′95粉末颗粒度为0.090~0.280mm时,颗粒度小的粉末在钎焊过程中已溶于钎料,颗粒大的未全部溶解,钎缝组织由尚未全溶的Rene′95粉末、灰色镍固溶体、白色的Ni-Si- Nb相以及白色相周围的黑色镍硅化合物组成(见图7-28a)。钎缝组织同BNi71CrSi钎料组织本身已有明显差别,原钎料中的共晶相已消失,但增加了Rene′95合金粉向BNi71CrSi钎料溶解而形成的Ni-Si-Nb相。当接头间隙预填小于0.053mm的Rene′95合金细粉,再用BNi71CrSi钎料钎焊时的钎缝组织变化更大(见图7-28b)。此时,Rene′95粉已完全溶解,球形状态的粉末已全部消失,钎缝中只出现镍固溶体和细小的Ni-Si-Nb相。Ni-Si-Nb相以弥散状态分布在钎缝内,此种组织已接近沉淀强化高温合金的组织,对于钎焊接头的力学性能肯定是很有利的。因此,大间隙钎焊时用小颗粒高熔点粉末预填接头间隙比用大颗粒预填的好。

图7-28 高熔点粉末Rene′95的颗粒度对BNi71CrSi钎料钎焊的大间隙钎焊接头组织的影响,1180℃×15min a)预填Rene′95粉(0.09mm+0.28mm) b)预填Rene′95粉(<0.053mm) Fig.7-28 Effect of granularity of high melting point powder Rene′95 on the structure of wide-gap joints brazed with BNi71CrSi filler metal

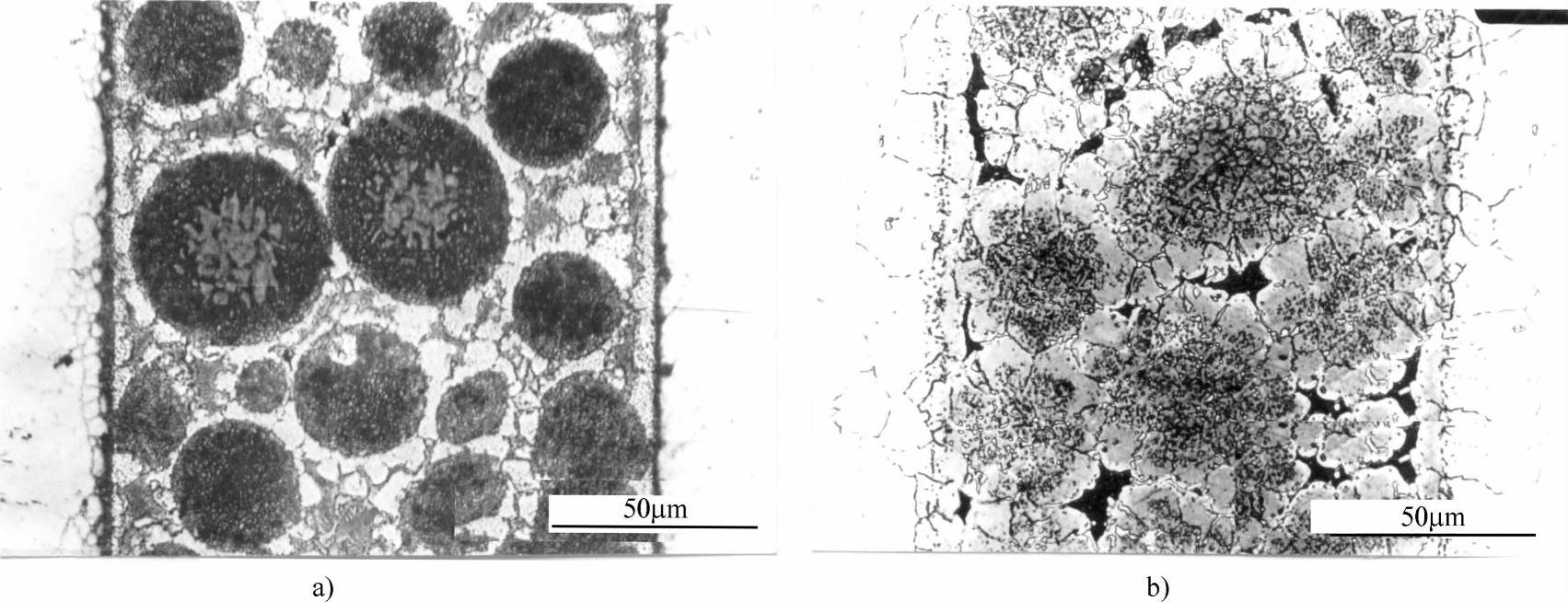

图7-29 钎焊间隙预填Rene′95粉末(0.09~0.28mm)再用BNi74CrFeSiB钎料钎焊的大间隙接头组织 a)1120℃×15min b)1180℃×15min Fig.7-29 Structure of wide-gap joints brazed with BNi74CrFeSiB filler metal and with preplacement of Rene′95 powder(0.09~0.28mm)at various parameters(https://www.xing528.com)

3)钎焊规范的影响。钎焊规范对大间隙钎焊钎缝组织的影响[8]185-192。钎焊间隙预填Rene′95粉末(0.09~0.28mm)再用BNi74CrFeSiB钎料于1120℃×15min规范下钎焊的大间隙接头钎缝组织(见图7-29)表明,由于钎焊温度较低,Rene′95合金粉的溶解较少,但钎料中的硼和硅(主要是硼)已向Rene′95粉内扩散,在颗粒较大的粉末外沿有一层明显的扩散层;对较小的颗粒来说,扩散层已遍布整个颗粒。在颗粒周围有一层白色组织,这是凝固时析出的富镍固溶体。在颗粒与颗粒间尚有一些共晶相和化合物,与钎料本身的组织相当。这些相组织表明,由于钎焊温度较低,Rene′95粉末的溶解较少,钎料中的硼和硅向粉末的扩散也较少,所以钎缝中仍保留一定的钎料原始组织,包括钎料的脆性相。钎焊间隙预填Rene′95粉(0.09~0.28mm)再用BNi74CrFeSiB钎料于1180℃×15min规范下钎焊的大间隙钎缝组织与1120℃×15min规范下钎焊的相比有所不同。钎缝中虽可看到原有的粉末颗粒的外形,但硼和硅(主要是硼)的扩散已遍布整个颗粒,并且在粉末颗粒之间出现很多白色的块状相,它是由于粉末的溶解以及硼、硅的扩散,使该地区的钎料富镍,于是在凝固时析出的γ镍固溶体相。在白色固溶体之间尚有一些化合物相,它是复杂的Cr、W、Mo、Nb的硼化物。复合化合物相的数量比在1120℃×15min规范下钎焊的少,并且以不连续状分布在钎缝内。

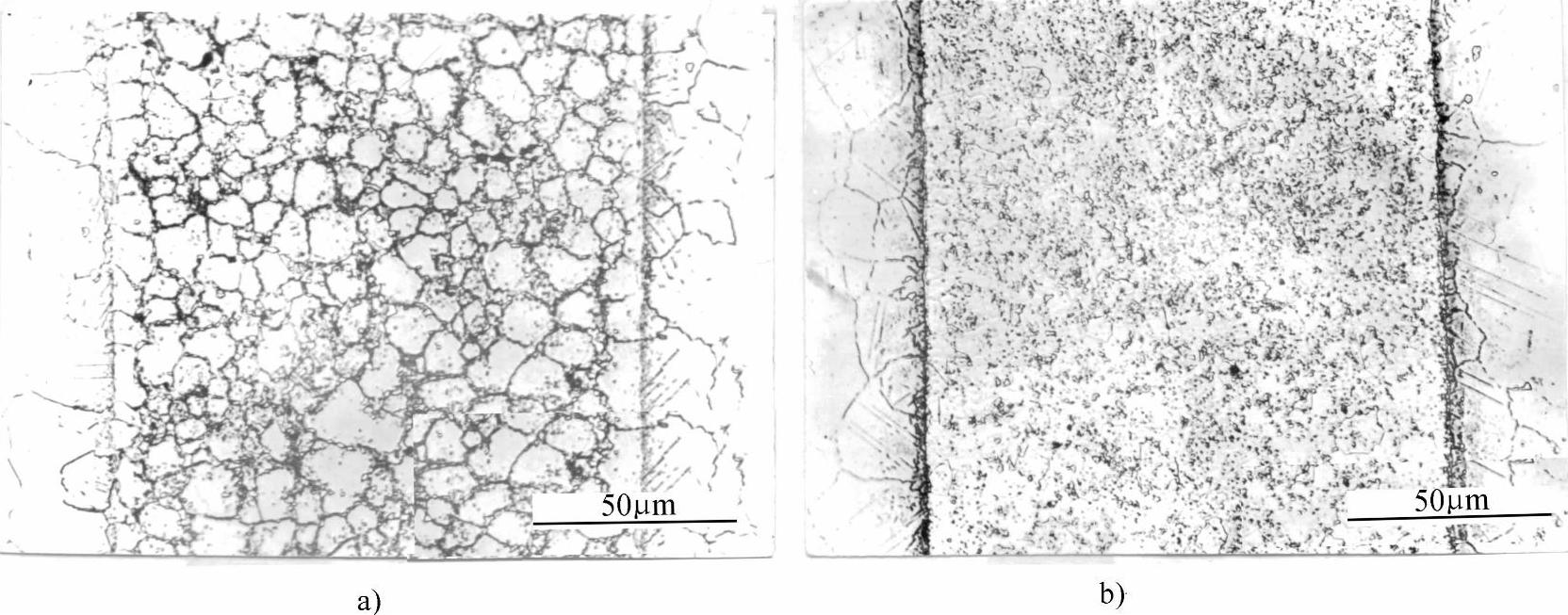

钎焊后扩散处理对钎缝组织也有明显的影响。图7-30a所示为钎焊间隙预填Rene′95合金细粉(<0.053mm),再用BNi74CrFeSiB钎料于1180℃×15min规范下钎焊的GH4037合金的大间隙接头组织。由于钎焊温度高,高熔点粉末颗粒细小,Rene′95合金粉末在钎焊过程中已全部溶解,钎缝中不再出现原有的颗粒。凝固结晶时析出一次γ镍固溶体,在固溶体周围尚有一些化合物相。该接头再经1050℃×60min扩散处理后的组织(见图7-30b)由γ镍固溶体以及均匀弥散分布的硼化物相组成[8]185-192,同沉淀强化高温合金组织已很接近。

由此可见,用预填高温合金粉末的方法大间隙钎焊时,粉末的颗粒度要小,钎焊温度在母材加热温度许可的条件下尽量高些。如GH4037的固溶处理温度为1180℃,钎焊温度也可取1180℃。钎焊后再进行扩散处理,这样就可获得与高温合金组织相似的接头,其力学性能就比较好了。

图7-30 钎焊间隙预填Rene′95细粉(<0.053mm)再用BNi74CrFeSiB钎料钎焊的大间隙钎焊接头组织,钎焊规范 1180℃×15min a)钎焊后未经扩散处理 b)钎焊后经1050℃×60min扩散处理 Fig.7-30 Structure of wide-gap joints brazed with BNi74CrFeSiB filler metal and with preplacement of Rene′95 fine powder(<0.053mm)at 1180℃×15min

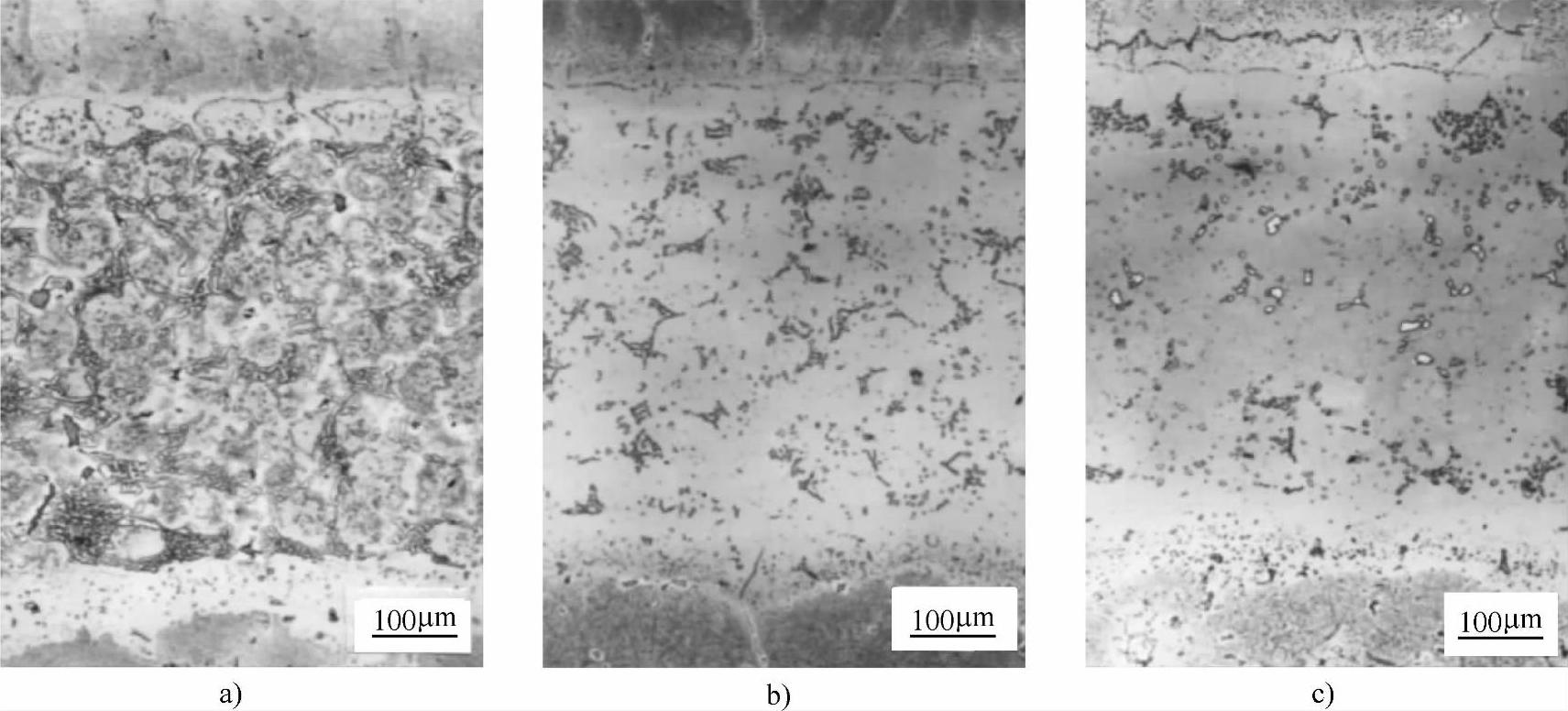

图7-31所示为用N171钎料(Ni-12W-10Cr-3.5Fe-3.5Si-2.5B-0.4C)钎焊(预填FGH4095粉末)的DZ404/K403大间隙钎焊的接头组织[26]。从图7-31a可以看出,1170℃×30min规范下的接头组织主要为FGH4095粉颗粒,以粉颗粒和母材表面为晶核结晶出的白色固溶体,以及在固溶体上分布有少量的小白块硼化物,粉颗粒中析出大量弥散分布的小黑点状硼化物。比较图7-31b、c与图7-31a可以看到,经扩散处理后,原钎焊接头中存在的小块状和点状硼化物相大大减少,尤其是经过1090℃×4h+1170℃×20h扩散处理后(见图7-31c),钎缝中化合物相数量不仅减少,而且分布很分散,粉颗粒间固溶体已完全连成一片,接头组织大大改善。

图7-32所示为用N300钎料(Co-21Cr-17Ni-10W-3.25B-3Si-0.8C)钎焊(预填FGH4095粉末)的DZ404/K403大间隙钎焊的接头组织。从图7-32中可见,与N171钎料相似,不同的是在相同处理条件下,N300钎料钎焊接头中粉颗粒间化合物相更多,除小白块(W,Mo,Nb,Ti)B硼化物相外,还存在较多的枝状(Cr,W,Mo)B硼化物相。随扩散处理时间增加、温度提高,接头中化合物相逐渐减少,原有的枝状相由于硼向粉及粉颗粒间固溶体扩散而分解,变为呈链状或离散分布。在经1090℃×4h+1170℃×20h扩散处理的接头中(见图7-32c)枝状相消失。

由此可见,焊后扩散处理可以使大间隙钎焊接头组织得到明显改善。采用较高温度、较长时间的扩散处理规范具有更好的效果。但为了避免钎焊后直接在1170℃扩散处理,高温合金粉被钎料过分溶解,失去大间隙中预填粉的效果,可先在1090℃进行一定时间的热处理,待接头重熔温度有所提高后再升至高温进行扩散处理。

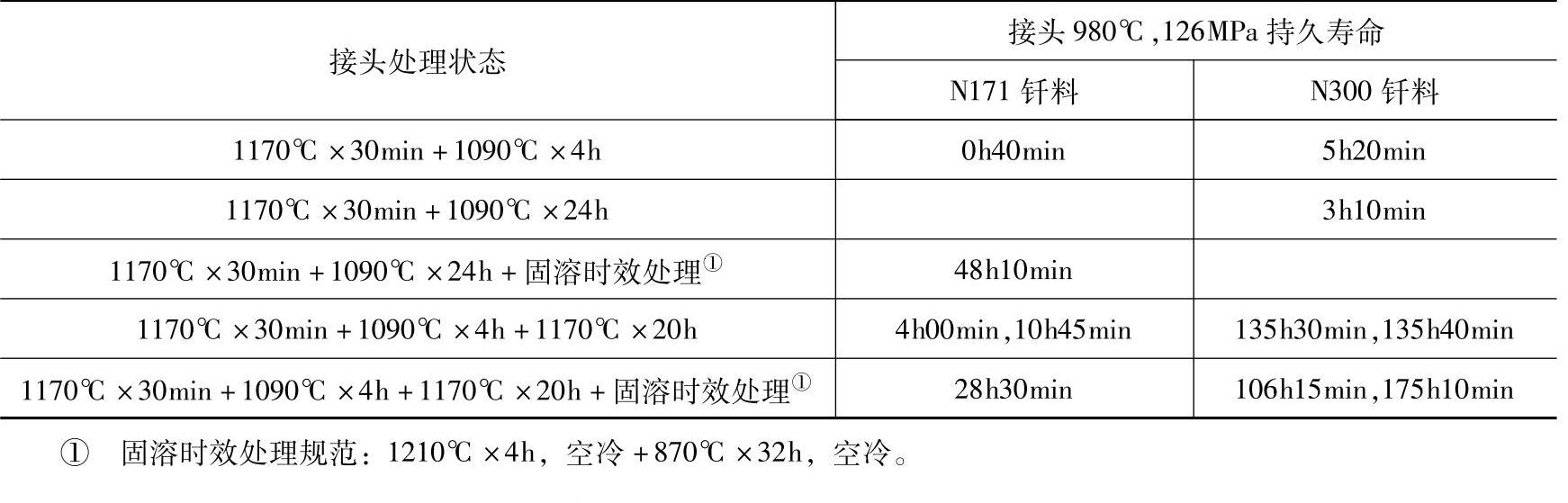

DZ404与K403合金大间隙钎焊接头的应力-破坏性能见表7-18。从中可以看出,用N300钎料效果较好。

图7-31 用N171钎料钎焊DZ404/K403大间隙(间隙0.5mm,预填FGH4095粉末)的接头组织 a)1170℃×30min钎焊 b)钎焊+1090℃×24h扩散 c)钎焊+(1090℃×4h+1170℃×20h)扩散 Fig.7-31 Structure of wide-gap joints of DZ404/K403 brazed with N171 filler metal and preplacement of FGH4095 powder

图7-32 用N300钎料钎焊DZ404/K403大间隙(间隙0.5mm,预填FGH4095粉末)钎焊的接头组织 a)1170℃×30min钎焊 b)钎焊+1090℃×24h扩散 c)钎焊+(1090℃×4h+1170℃×20h)扩散 Fig.7-32 Structure of wide-gap joints of DZ404/K403 brazed with N300 filler metal and preplacement of FGH4095 powder

表7-18 DZ404与K403合金大间隙钎焊接头(接头间隙0.5mm)应力-破坏性能,预填FGH4095粉末Table 7-18 Stress-rapture properties of DZ404/K403 wide-gap(0.5mm)joint brazed with preplacement FGH4095 powder

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。