铸铁钎焊前,应仔细清理掉待焊表面上的石墨和氧化物。可以用喷砂、喷丸、氧炔焰处理、化学处理及电化学处理等方法。喷砂或喷丸法可成功地用于球墨铸铁和可锻铸铁的表面处理,但不适用于灰铸铁[6]。

参考文献[19]曾以对灰口铸铁的表面处理进行了比较全面的试验。共采用了三种处理方法:氧炔焰处理、化学处理和电化学处理。

氧炔焰处理是用氧化性氧炔焰加热铸铁,烧掉铸铁表面的石墨;然后用还原性氧炔焰加热,还原先前加热时形成的氧化铁。

化学处理是将铸铁浸在50∶50的硝酸钠和硝酸钾熔体中,熔体温度保持在350~400℃。铸铁表面的石墨发生氧化,剩下的金属表面覆盖一薄层氧化铁;将试样冷却后进行洗涤,然后在10%(体积比)HF水溶液中浸1min,去除表面氧化铁层。

电化学处理是将铸铁悬挂在灌满下列成分(质量分数)熔盐的钢坩埚中:76%NaOH,15%NaCl,5%NaF及4%Na2CO3。盐液的加热温度为460~490℃。在坩埚与铸铁试样间通以直流电,并改变其极性,使试样处于氧化或还原的交变状态。当铸铁试样为阳极时,表面发生氧化:

C+4OH-=CO2+2H2O

2NaOH+CO2=Na2CO3+H2O

2Fe+6OH-=Fe2O3+3H2O石墨也氧化为CO2,并被盐槽中的NaOH吸收。当铸铁试样处于阴极时,表面的氧化铁被还原,其他氧化物也被排除。

SiO2+2Na++2OH-=Na2SiO3+H2O

Fe2O3+2Na++2OH-=Na2Fe2O4+H2O反应产物硅酸钠和铁酸钠被排入污水收集系统,采用了不同的电流密度,以确定最佳的处理规范。电化学处理时间为19min,即还原4min,氧化10min,再还原5min。然后从盐液中取出试样,浸在热水中洗去盐分,最后进行干燥。

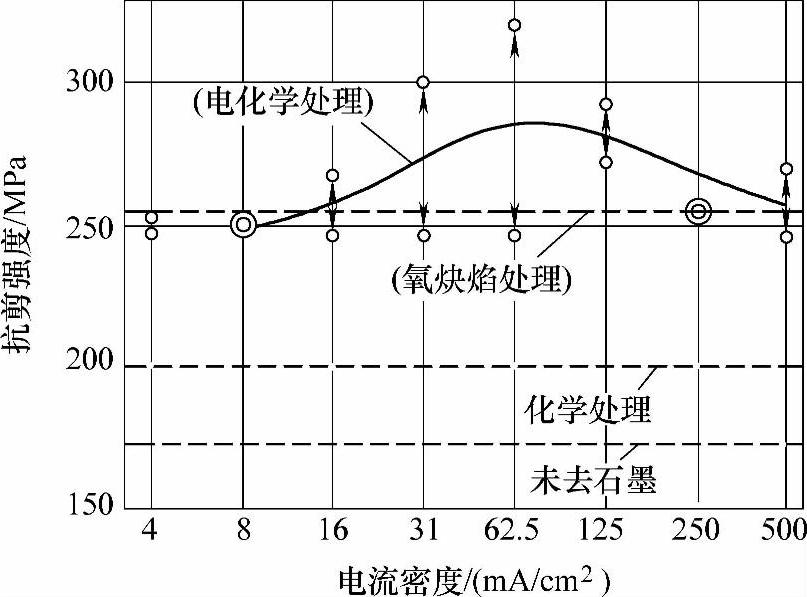

采用的钎料为Cu-39.8Zn-0.2Si。未经石墨处理的铸铁试样,经钎焊后的抗剪强度为172MPa,在接头组织中可看到钎料未润湿石墨。经化学处理的铸铁,钎焊后的接头抗剪强度为200MPa。分析接头组织后可看到,只有部分石墨被清除掉,故接头强度提高得不多。

经氧炔焰处理的铸铁钎焊接头的抗剪强度达254MPa,比未经处理的铸铁钎焊接头的抗剪强度提高了约50%。接头组织也表明,石墨清除得比较干净,钎料已渗入石墨被清除掉的沟槽中,因此接头强度有较大程度的提高。

电化学处理所采用的电流密度为4~500mA/cm2。电流密度与处理效果的关系不是很明显。接头组织表明,用不同电流密度处理的铸铁表面的石墨基本已清除干净,熔化钎料已渗入被清除掉的石墨沟槽中,接头的抗剪强度均高于250MPa。当电流密度为70mA/cm2时,接头强度最高约285MPa(见图5-20);进一步提高电流密度,接头强度有所下降。因此,不必采用大电流密度进行电化学处理。

图5-20 抗剪强度与电流密度的关系 Fig.5-20 Variation of shear strength with current density

根据以上所述,用氧炔焰清除铸铁表面的石墨是经济而行之有效的方法,当然要求操作者有一定的经验。电化学处理也是很好的方法,它不受操作者的影响,但比较复杂一些。

铸铁钎焊可用银钎料和铜基钎料。银钎料中最好是选用含镍的钎料,如BAg50ZnCdCuNi和BAg40CuZnSnNi钎料(见表3-31),因钎料中的镍能增加钎料和母材的扩散作用,提高它们之间的结合强度。用银钎料钎焊的另一优点是钎焊温度较低,不超过母材的重结晶温度,不会产生淬火组织或析出渗碳体等现象,钎焊接头性能较好。但银钎料由于价格高昂而限制了它的使用。实际上,钎焊铸铁主要是用黄铜钎料,如B Cu60ZnSn(Si)和BCu58ZnFeSn(Si)(Mn)钎料(见表5-6)。(https://www.xing528.com)

钎焊铸铁时必须使用钎剂,如FB302或50%硼酸和50%硼砂等;最好使用专用的钎剂,如72.5%NaCl、27.5%NaF;50%H3BO3、25%LiCO3、25%Na2CO3。在钎焊较大工件时,一般要进行预热。钎焊前先在被钎焊处涂上钎剂,然后把工件放在炉中加热或用焊枪预热,当工件加热到接近钎焊温度时再加入补充的钎剂。待到达钎焊温度后,将钎料在接头间隙边缘刮擦,使钎料熔化并填充间隙。钎焊后使工件缓冷,以免母材产生淬火组织或析出渗碳体。

用上述黄铜钎料钎焊的接头抗拉强度一般为120~150MPa,勉强可满足补焊要求。但这些钎料也有以下不足:

1)钎缝颜色呈金黄色,与灰铸铁颜色差别大,在要求钎缝颜色与母材接近或一致时,不能满足要求。

2)接头强度与通用灰铸铁HT200的强度仍有差距。焊接接头抗拉强度未达到196MPa。

3)钎缝硬度≤100HBW,而HT200灰铸铁的硬度为170~241HBW,在要求接头硬度比较均匀的场合,难以满足要求。

4)钎料熔化温度较高,钎焊温度高于900℃,超过灰铸铁的重结晶温度(820℃),钎焊后热影响区还可能会产生部分马氏体、贝氏体或渗碳体,接头处的最高硬度可达300HBW,加工性不太理想。

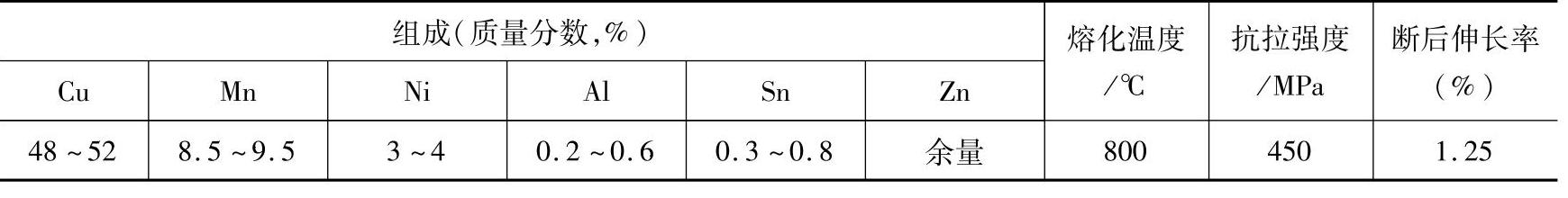

为改进其性能,提出了改进的Cu-Zn-Mn-Ni钎料[20],其成分见表5-8。各合金元素所起作用如下:

1)锰和镍有利于钎料和母材交界面的扩散过程,提高钎料和母材的结合强度。

2)钎料加入锰、镍后使钎缝颜色由金黄色向灰白色转变,接近灰铸铁的颜色。

3)在铜锌合金中加锰可进一步降低其熔化温度,从而降低钎焊温度。但加锰将使β相增加,添加镍可抵消锰的作用,增加α相,有助于恢复钎料的韧性。

4)锡可提高钎料的铺展性,铝的作用是防止钎焊过程中锌的氧化和挥发。

采用上述钎料时应配合采用下列成分(质量分数)钎剂:40%H3BO3、16%Li2CO3、24%Na2CO3、7.4%NaF、12.6%NaCl。

钎焊时先用弱氧化焰预热工件,同时清除铸铁表面的石墨。添加钎剂时,工件温度控制在600℃以下;待钎剂全部熔化,铸铁温度达到650~700℃后,改用中性焰熔化钎料,完成钎焊过程,钎焊后缓慢冷却。

利用上述钎料、钎剂和钎焊工艺钎焊的HT200灰铸铁,其试样均断在母材上,其抗拉强度超过196MPa,热影响区最高硬度小于230HBW,钎缝硬度为176~199HBW,接头硬度分布比较均匀。钎缝颜色接近母材。

表5-8 钎焊铸铁用Cu-Zn-Mn-Ni钎料Table 5-8 Cu-Zn-Mn-Ni filler metal for brazing of cast iron

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。