4.7.2.1 凸点下金属化层(UBM)

芯片凸点是在原芯片铝布线电极焊区或重新布局的新焊区上形成的。凸点材料可以是金凸点、铟凸点、镀金的镍凸点、共晶铅锡合金凸点以及无铅凸点等。为达到凸点金属与铝焊区的良好结合,一般在铝焊区和凸点之间有金属过渡层,称为凸点下的金属层(Under Bump Metallization,UBM)。

集成电路的内引线和互连焊盘一般是金属铝,而铝很难与铅锡钎料等直接焊接,需要借助UBM过渡。这就对UMB层提出了如下要求:

1)必须与焊区金属以及圆片钝化层有牢固的结合力:对于Al来说,典型的钝化材料为氮化物、氧化物以及聚酰亚胺。确保钝化层没有针孔是很重要的,否则就会在UBM的过程中产生破坏IC的隐患。

2)和焊区金属要有很好的欧姆接触:在沉积UBM之前要通过溅射或者化学刻蚀的方法去除焊区表面的Al氧化物。

3)要有钎料扩散阻挡层:必须在钎料与焊盘焊区金属之间提供一个扩散阻挡层。

4)要有一个可以润湿钎料的表面:最后一层要直接与凸点接触,必须润湿凸点钎料。

5)氧化阻挡层:为保证很好的可焊性,要防止UBM在凸点的形成过程中氧化。

6)对硅片产生较小的应力:UBM结构不能在底部与硅片产生很大的应力,否则会导致底部的开裂以及硅片的凹陷等可靠性失效。

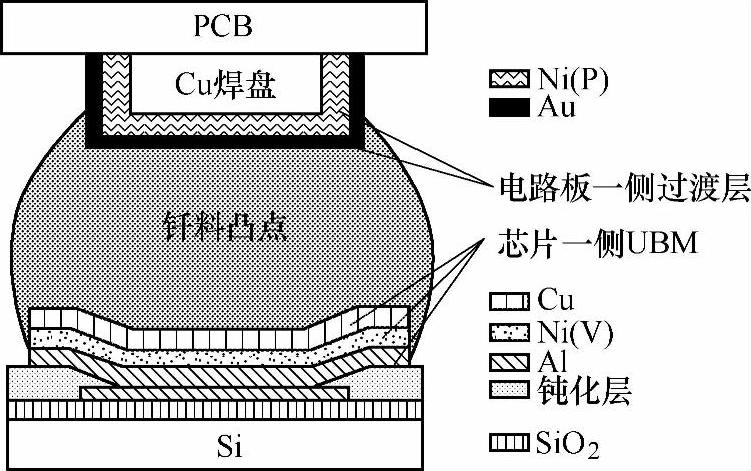

一般地,UBM包括三层结构:扩散阻挡/黏附层、润湿层和抗氧化层。所用的材料组合出现了Ti/Cu/Au、Ti/Cu、Ti/Cu/Ni、TiW/Cu/Au、Cr/Cu/Au、Ni/Au、Ti/Ni/Pd等,根据不同的凸点材料以及互连工艺要求而定。沉积方法主要有溅射、电镀、化学镀等。图4-41所示为倒装芯片凸点互连结构示意图。

图4-41 倒装芯片凸点互连结构示意图 Fig.4-41 Schematic of bump structure of flip-chip interconnection

黏附以及扩散阻挡层使用的典型金属有Cr、Ti、Ti/W、Ni、Al、Cu、Pd及Mo,典型厚度为0.15~0.20μm。钎料润湿层采用的典型金属有Cu、Ni、Pd,其典型厚度为1~5μm。氧化阻挡层采用的典型金属为Au,其厚度为0.05~0.1μm。

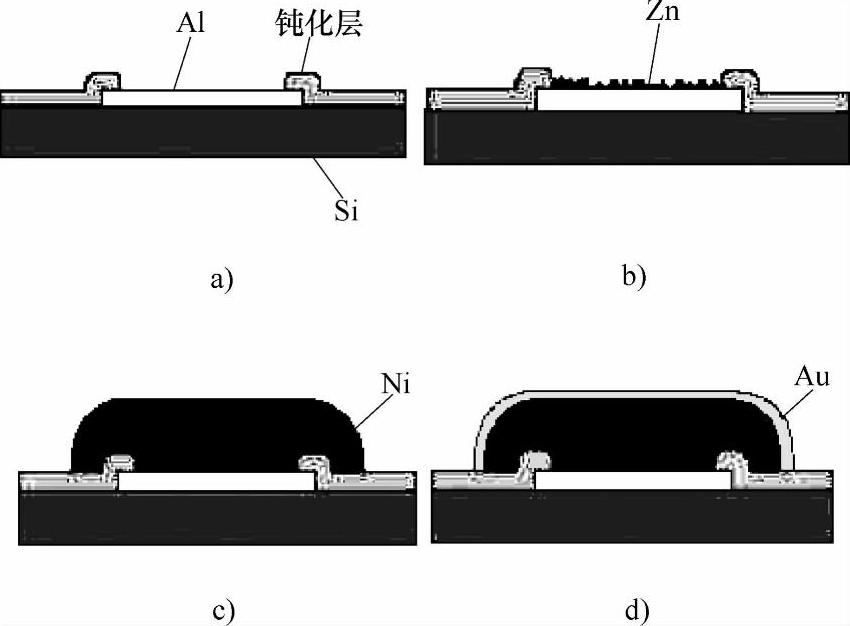

图4-42所示为一种常用的UBM工艺——化学镀镍方法。

图4-42 一种常用的UBM工艺 a)形成钝化层和清洁表面 b)锌酸盐处理活化铝表面 c)化学镀镍 d)镀金 Fig.4-42 UBM technique of Commonly used

化学镀镍用作UBM的沉积,金属镍起到连接/扩散阻挡的作用,同时也是钎料可以润湿的表面。镍的扩散率非常小,与钎料也几乎不发生反应,它仅与锡有缓慢的反应,因此非常适合作为共晶钎料的UBM金属。化学镀镍既可以用于UBM金属的沉积,也可以用来形成凸点。非晶态的化学镀镍层中没有晶界,无法形成扩散的通道,所以是一层良好的扩散阻挡层。镍UBM的厚度一般为1~15μm,而5μm厚的镍UBM就能使钎料凸点的可靠性明显提高。镀镍之后,还要在镍上镀一层厚度为0.05~0.10μm的金,它主要是防止镍发生氧化,以保持它的可焊性。采用化学镀镍的方法形成凸点时,通常镍凸点要与导电胶(各向同性或者各向异性均可)一起使用。

在铝焊盘上化学镀镍前的预处理非常重要。由于铝焊盘表面有一层氧化物,镀层金属无法黏附在这样的表面上,因此要对铝表面进行适当的处理以清除氧化物层。最常用的方法是在铝焊盘上进行锌酸盐处理,也可采用镀钯活化或进行镍置换等。

4.7.2.2 凸点的形成

对于钎料凸点,常用的材料是Pb-Sn合金,在再流焊过程中具有自中心作用以及钎料下落等。自中心作用减小了对芯片贴放的精度要求;下落特点减小了共面性差的问题。具体材料有共晶铅锡合金凸点、熔点为330~350℃的高铅铅锡合金凸点(Pb95Sn5和Pb97Sn3)以及无铅的锡基凸点等。

有多种钎料凸点的形成办法,如蒸镀钎料凸点、电镀钎料凸点、印刷钎料凸点、钉头钎料凸点、放球凸点、钎料转移凸点等。

1.蒸镀钎料凸点工艺

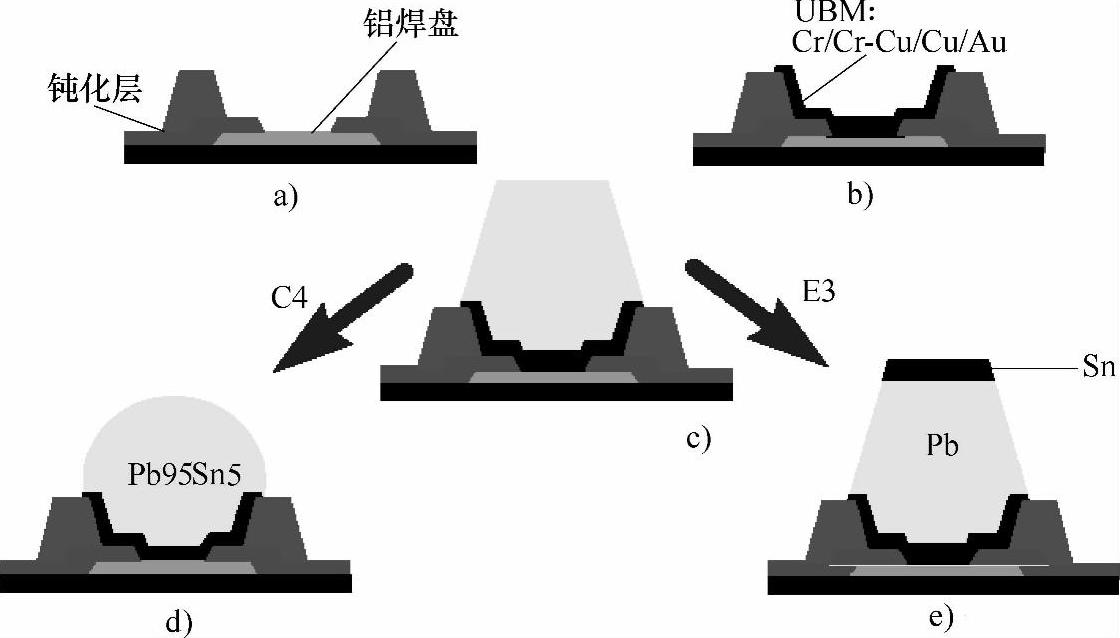

蒸镀钎料凸点有两种方法,一种是C4技术,整体形成钎料凸点;另一种是E3技术,在凸点顶部局部蒸镀一层锡,以便在倒装芯片与基板再流焊时局部熔化而焊合。图4-43所示为两种蒸镀钎料凸点的形成工艺。

2.电镀钎料凸点工艺(https://www.xing528.com)

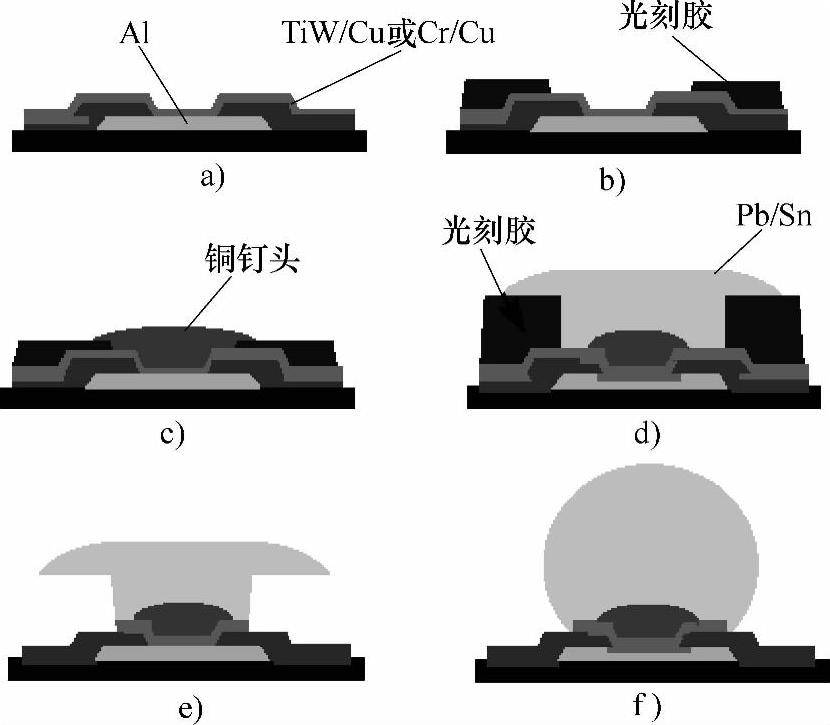

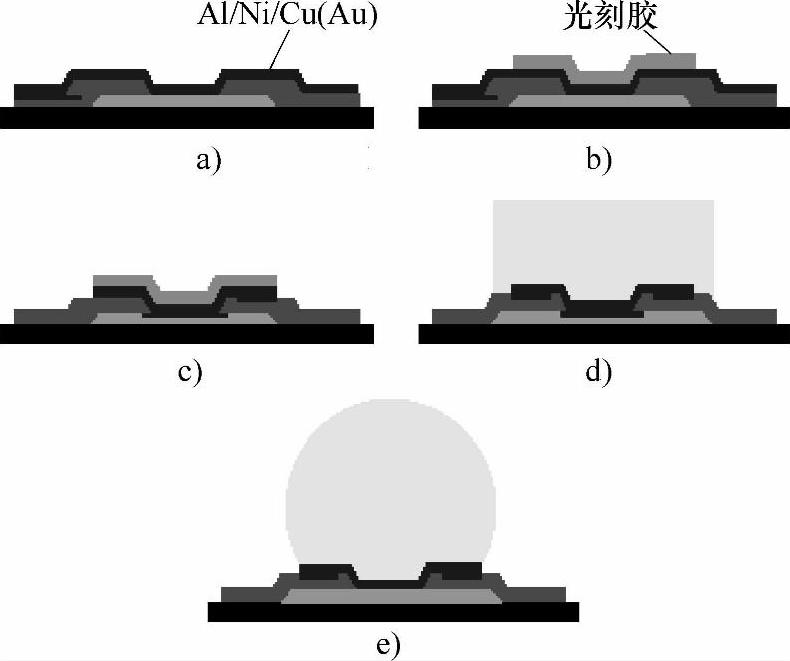

电镀钎料是一个成熟的工艺。采用电镀钎料凸点,需要先整体形成UBM层并用作电镀的导电层,然后再用光刻胶保护不需要电镀的地方。一旦电镀形成了厚的凸点后,再除去光刻胶并刻蚀不需要的UBM,然后经回流形成凸点阵列。图4-44所示为电镀钎料凸点的形成工艺。

图4-43 两种蒸镀钎料凸点的形成工艺 a)镀前预处理 b)形成UBM c)蒸镀高铅钎料 d)再流形成钎料凸点 e)镀锡降低局部的熔点 Fig 4-43 Two types of processes of vaporizing plated solder bump

图4-44 电镀钎料凸点的形成工艺 a)溅射形成的UBM b)光刻胶形成电镀凸点阵列 c)电镀铜钉头和金 d)电镀铅锡合金钎料 e)除胶并刻蚀UBM f)再流形成钎料凸点 Fig.4-44 Process of electroplating bump

3.印刷凸点工艺

钎料膏印刷凸点是一种广泛应用的凸点形成方法。印刷凸点是采用模板直接将钎料膏印在要形成凸点的焊盘上,然后经过回流而形成凸点。目前,印刷凸点间距可达到250μm的细间距。图4-45所示为钎料膏印刷凸点的工艺步骤。可按照不同的使用要求,选用不同的凸点材料,如Pb95Sn5、Pb90Sn10、Pb63Sn37以及无铅钎料等成分。在晶圆的Al焊区上形成UBM后,就可在其上印刷钎料膏然后回流。

4.激光植球技术

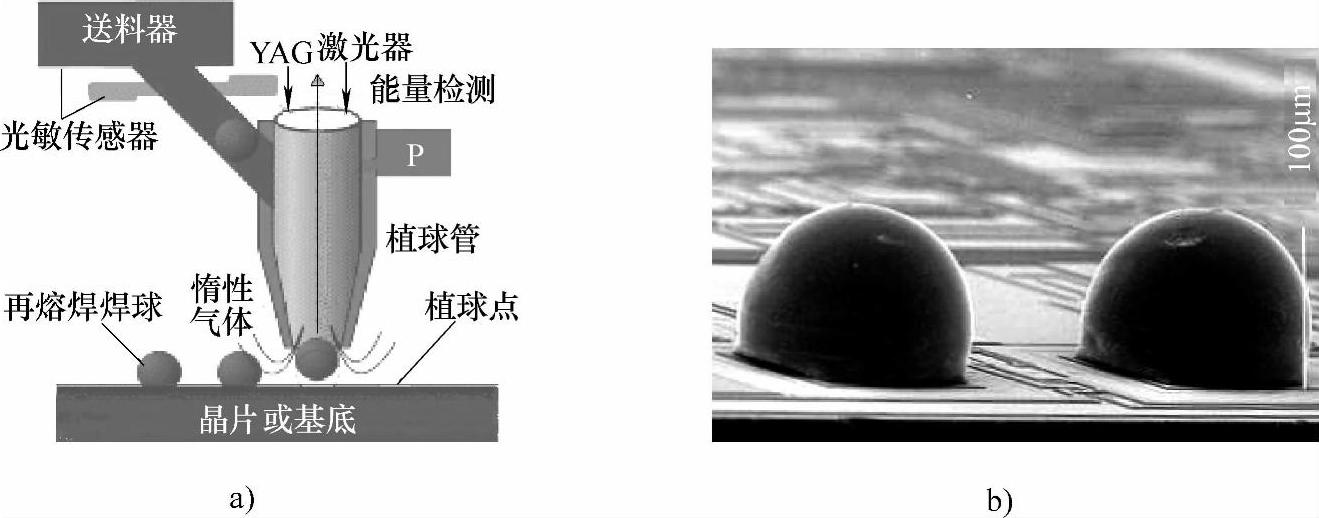

激光植球是通过一个送料器将焊球源源不断地送入植球头的喷嘴处,用光导纤维将Nd∶YAG激光束引入喷嘴,在惰性气体保护下将处于嘴口处的焊球快速加热到熔点以上,使熔化的焊球与晶片或者基板的焊盘等焊合,形成所要求的凸点或焊球。

图4-45 钎料膏印刷凸点的工艺步骤 a)溅射UBM b)光刻形成UBM阵列图案 c)刻蚀UBM并除胶 d)印刷钎料膏 e)再流形成钎料凸点 Fig.4-45 Process of printing bump

如图4-46所示,整个植球头非常精密、小巧,如同一个喷墨打印机的打印头。可以通过程序实现对特定阵列图形排列的凸点或焊球。图4-46b显示的是采用激光植球技术在硅晶片的镀镍层(UBM)上形成的两个共晶焊球凸点的SEM照片。

激光植球的质量与精度高于电沉积植球方法,在小批量情况下适用性强,成本低廉,封装效率高,对器件的损伤小。设备占地面积小,使用方便、灵活,工艺控制简单,自动化程度高。

图4-46 激光植球技术 a)激光植球头 b)在晶圆上植球 Fig.4-46 Laser bumping

5.凸点移植

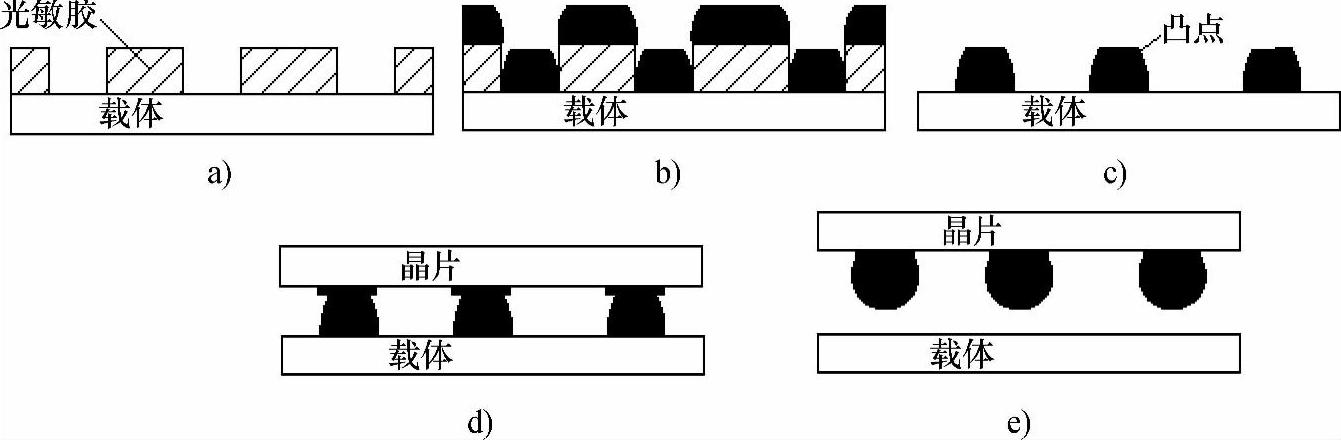

将凸点用前述的方法在一个中间载体上形成相应的凸点阵列,然后将其转送到倒装芯片上去的一种植球技术。载体一般是与钎料不润湿的材料,如硅片、热阻玻璃片等。在中间载体上形成凸点的方法很多,常用蒸镀钎料凸点和印刷钎料凸点的方法。采用蒸镀法或印刷方法在载体上预制凸点,之后再辅以凸点转移工艺,则整个凸点制备工艺的灵活性将大大提高。对于印刷凸点,首先加工一块具有一系列不同开口直径的通用印刷模板,这样仅使用一块模板就可以在载体上制出各种不同直径的备用凸点阵列。然后将预制凸点转移至涂有软钎剂的芯片焊盘上,经回流后凸点与焊盘焊合,且与载体分离。

可以在载体表面先沉积大约100nm厚度的金薄层,以增加钎料与载体的附着力,防止钎料凸点从载体上分离,同时还可增加分离钎料熔化前的润湿时间,使得它有足够的时间来润湿UBM。图4-47所示为蒸镀方法的批量化的凸点转移工艺流程。

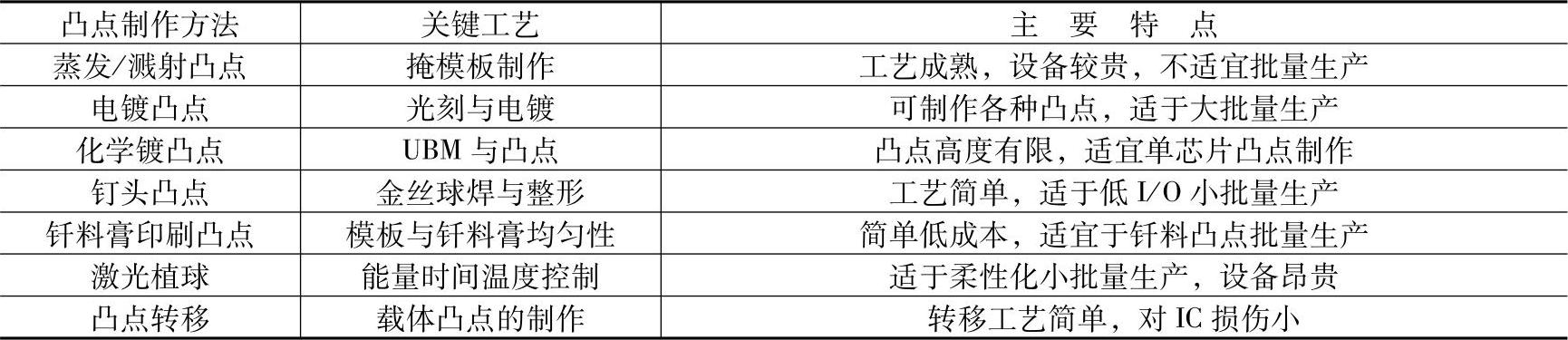

以上介绍了软钎料凸点形成的工艺方法。另外,还有非软钎料凸点。表4-32列出了各种凸点制作方法的比较。

图4-47 一种载体凸点转移的工艺流程 a)在载体上光刻 b)蒸镀钎料 c)除去光敏胶 d)将晶片放在载体上 e)经过回流实现凸点转移 Fig.4-47 A process flow of bump transfer carrier

表4-32 各种凸点制作方法的比较Table 4-32 Comparision of some bump manufacture methods

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。