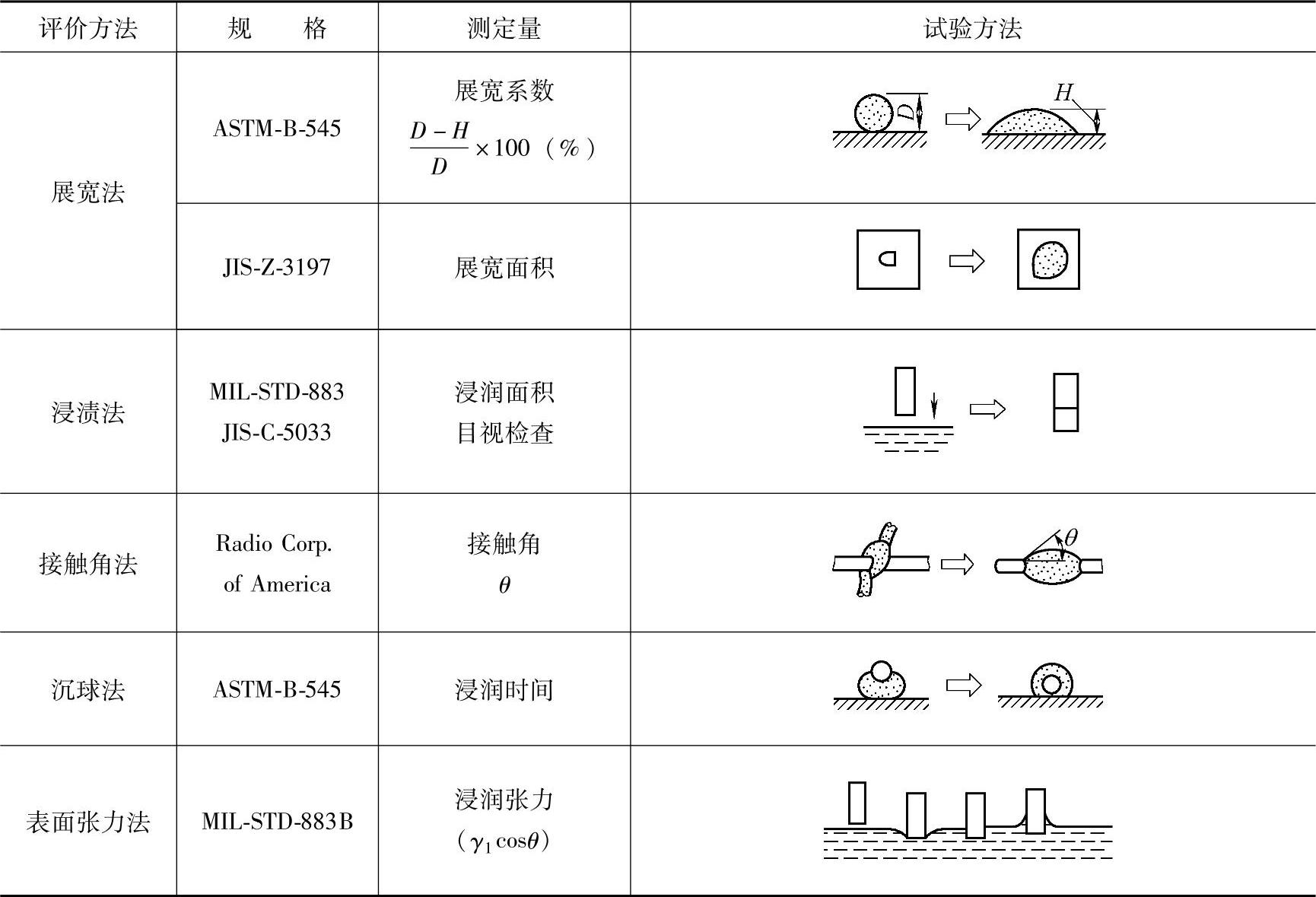

表4-4列出了钎料润湿性的各种评价方法。这些方法的测定量有扩展面积、润湿角、润湿状态、润湿时间以及润湿张力等。依据评价方法的不同,评价值所代表的意义各不相同,不能仅仅用一种评价方法所得到的结果来代替钎料润湿性能的全部。下面介绍几种常用的评价钎料润湿性能的方法。

表4-4 钎料润湿性能的各种评价方法Table 4-4 Measurement of solderability

4.2.5.1 钎料润湿展宽法

可以通过测量钎料在金属表面熔化过程中的展宽率来评价该钎料的润湿性。例如,使直径为D的球形钎料在被焊的金属表面上加热熔化,设熔化后熔体的高度为H,则

展宽法的特点是方法简单易行,测试结果具有相对的意义。

4.2.5.2 表面张力法

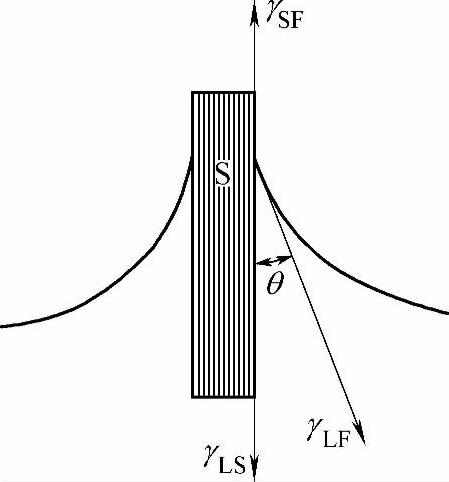

表面张力法又称为润湿平衡法,如图4-8所示。当样品浸入钎料时,样品、熔化的钎料和大气(或软钎剂覆盖)之间构成一个三相体系。当达到平衡时,由于表面张力的作用,在样品上形成的弯月面形状以及三个不同方向的表面张力。当样品浸入熔融的钎料锅内时,受到浮力和润湿力的作用,其合力为:

F=Fm-Fa

式中,Fm为润湿力;Fa为浮力。假设试样在弯月面区域内的周长为L,熔融合金的密度为ρ,则

Fm=γLFLcosθ

Fa=ρVg (4-1)

由此得到:

式中,γLF为单位面积上的张力;V为排出液体的体积;g为重力加速度。

从式(4-2)可以看出,合力F的变化与润湿角θ存在着直接的关系。因此可以通过测量润湿平衡条件下的合力,来定量地表示样品的可焊性。

图4-8 润湿平衡法 Fig.4-8 Wetting balance

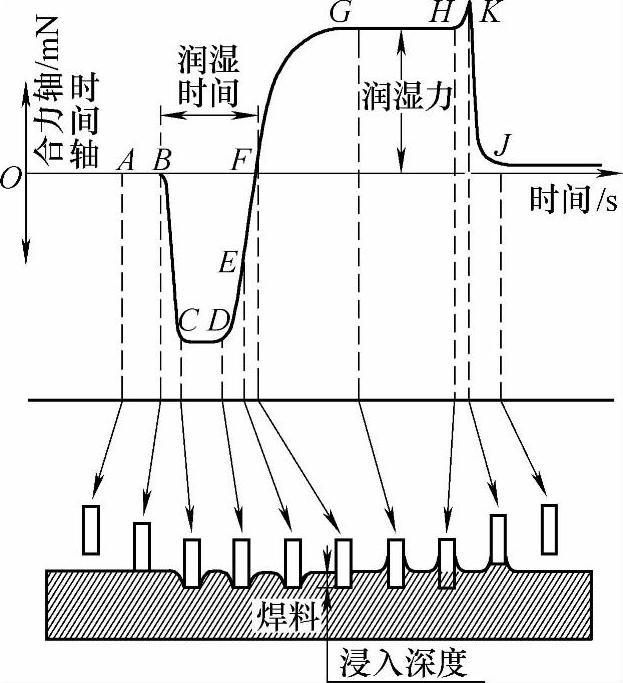

图4-9所示为由某可焊性测试仪的一条合力F与时间的关系曲线,简称润湿曲线。横坐标为时间,单位为s;纵坐标为合力,单位为mN,向上时合力为正。润湿曲线过横轴时合力为零。

A点:试样开始放入熔融的锡锅之前。

B点:试样同熔融锡钎料接触的时刻,也是测试开始的时刻。(https://www.xing528.com)

C点:试样浸到规定的浸入深度。如果试样有很好的润湿性并且试样的比热容很小的话,在C点发生润湿。

B点到C点:熔融的锡钎料液面呈凹形,试样受到钎料表面张力和浮力的共同作用。此时试样表面将发生润湿和焊接。

D点:如果试样需要的比热容大或者试样涂有的软钎剂较多,在D点才开始润湿和焊接。

C点到D点:试样达到焊接温度或钎剂“激活”需要的时间。

E点:正在润湿过程中。

图4-9 润湿曲线 1Fig.4-9 Wetting profile

D点到E点:在这一时间段熔融的钎料处于润湿和凹面回升过程中,表面张力有向上的分量,并且越来越小,如果可焊性好的化,这段时间比较短。

F点:熔融钎料凹下去的液面回到水平,表面张力的方向是水平的,垂直方向的主要作用是浮力。可以将过F点的时间定义为零交时间,作为衡量可焊性的一个指标。

G点:在指定的时间所测的合力值。通常标准选择2s,即测量2s时的合力值。

H点:最大合力点。这是钎料爬升高度最高,润湿力最大。

D点到H点:钎料沿着试样表面“爬升”的过程。D点到H点的斜率越大,表明可焊性越好。

K点:测试结束前一瞬间的合力值,通常K点的值与H点的值比较接近,表明润湿的稳定性好。如果K点比H点低,表明钎料沿着试样表面“回落”,凸面有所下降,为失润现象。失润也是衡量试样可焊性的一个指标。

4.2.5.3 焊球法

此方法属于微型润湿平衡法。采用一个小的焊片或钎料球,将其置于一个微小的加热平台上使其熔化形成一个熔融的小液滴或焊球,把涂有钎剂的试样管脚或被焊表面接触并深入到熔融的液滴内1/2,保持一段时间直至试样表面被润湿为止,如图4-10所示。图4-11所示为获得的润湿测试曲线。

图4-10 焊球法测试润湿性 Fig.4-10 Wetting test of solder ball

图4-11 润湿测试曲线 Fig.4-11 Wetting profile for solder ball

试样从液面浸入,将会受到向上的浮力(θ>90°)作用,进一步润湿(θ<90°),试样周围形成双曲线凹面。相对于润湿的速度而言,评价方法就是:测定试样与液面接触开始到θ=90°为止的时间(T0)及液面接触开始达到最大润湿力的2/3处的时间(T1)。并且,求出试样从锡球中拔出时的合力(Fend)和最大合力(Fmax)的比值。当比值大于0.8时,就可以判定有润湿现象发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。