4.2.2.1 锡与铜的相互作用

在电子工业用钎料中,应用最广泛的金属元素是锡,在大多数电子钎料中都或多或少地含有锡。

在众多的被连接材料中,应用最多的当首推铜。因此研究铜与锡之间的相互作用问题就具有特别重要的意义。

我们知道,使钎料与母材之间发生适当的相互作用,从而实现冶金结合是获得优良焊点的基本前提。这就要求母材组分可以在液态钎料中溶解,并最终可以形成固溶体、共晶体或金属间化合物(Intermetallic Compound,IMC)。

金属间化合物是一种以简单化学计量比(例如原子比)的成分较为单一的可区分的均匀相。由于锡非常容易和多种金属元素形成金属间化合物,因此用锡基金属作为钎料时,在互连结合处形成金属间化合物是最常见的现象。

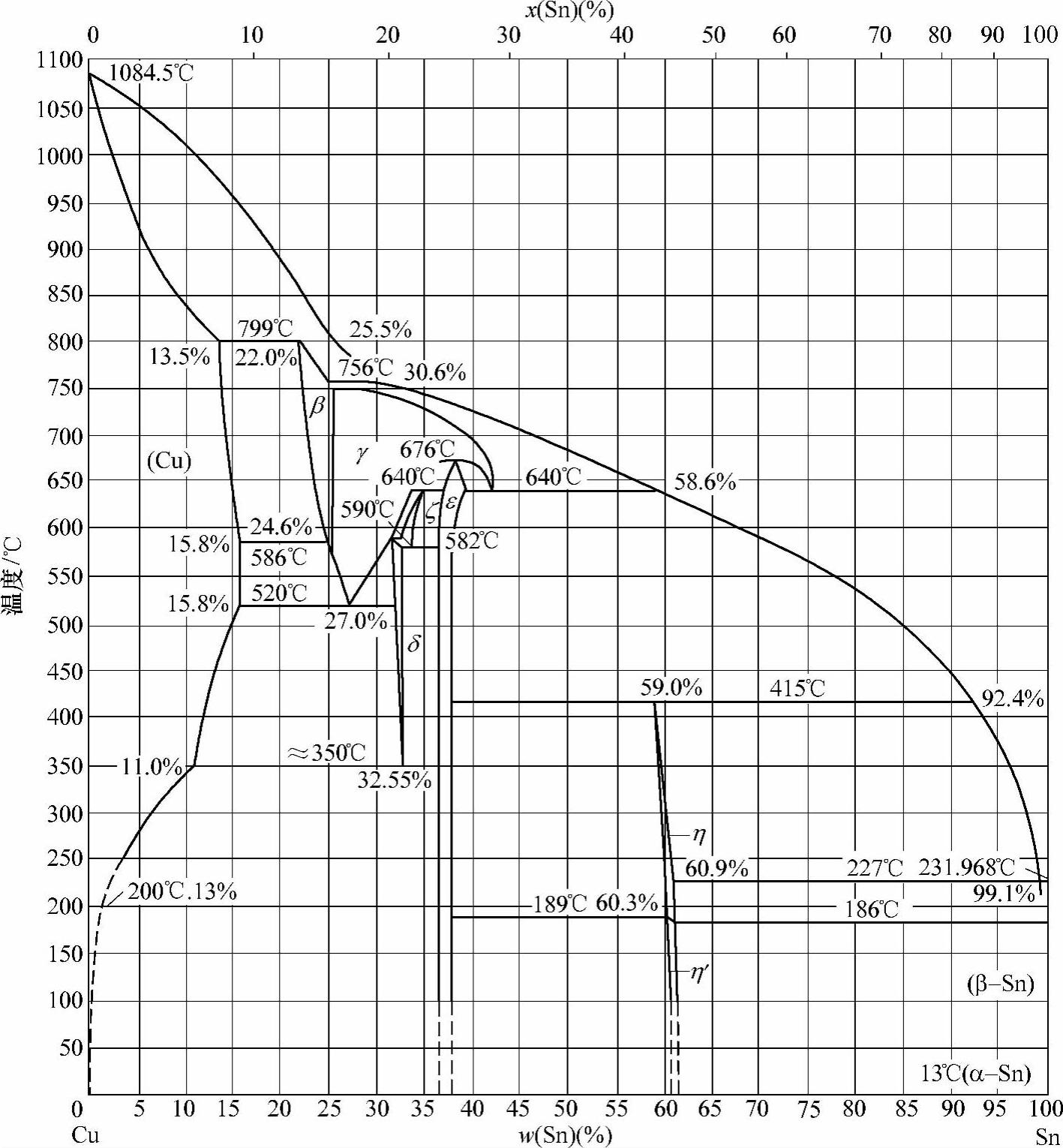

由铜锡二元合金平衡相图(见图4-4)可知,铜与锡在液态下可以无限互溶,在固态下铜在锡中的溶解度则很小,因此,钎焊时母材铜将向液态的锡钎料中溶解,在随后的冷却过程中将会出现金属间化合物Cu6Sn5(η相)。如果铜的溶解量过多,还可能出现Cu3Sn(ε相)。可以说,化合物相Cu6Sn5的出现是保证锡钎料与铜母材之间实现冶金连接的基本前提。

图4-4 铜锡二元合金平衡相图 Fig.4-4 Cu-Sn phase diagram

由于金属化合物相通常都具有硬而脆的特点,因此,出现过多的化合物对焊点的性能是不利的。尽管在钎料冷却凝固之后,由液态金属直接形成化合物相的条件已经不存在,但是在随后的热过程中,铜与锡之间的相互扩散过程仍可进行,因此化合物相仍将继续形成和长大,通常是在结合前沿处形成一层连续的化合物层。化合物层在靠近铜母材一侧为Cu3Sn,在邻近锡钎料一侧为Cu6Sn5。当化合物层达到一定厚度时,将会对接头性能产生极为不利的影响。

4.2.2.2 金属间化合物的特征

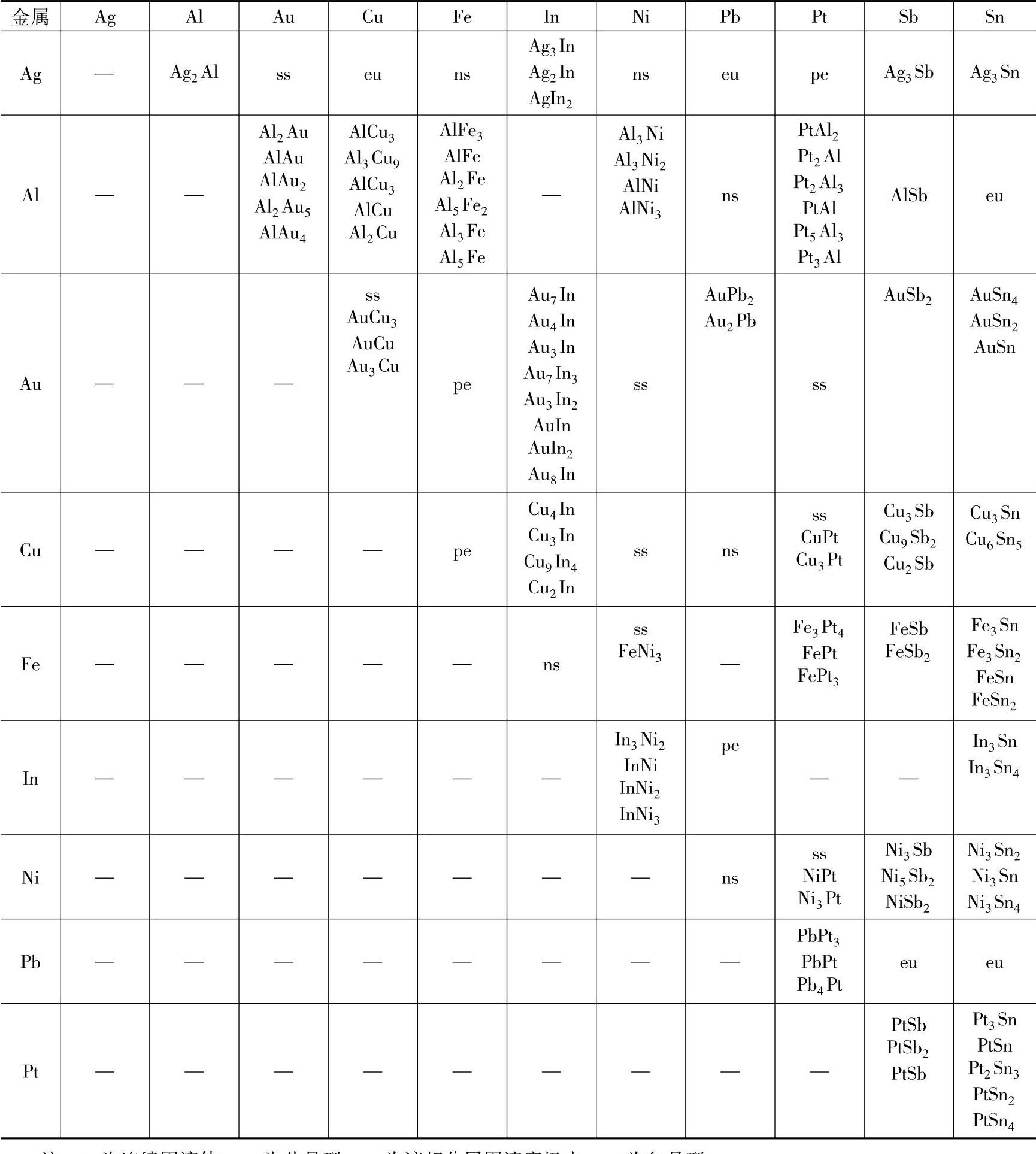

在电子产品的钎料互连过程中,除了铜母材和锡铅钎料之外,还经常涉及其他一些材料,如铜母材上镀有其他金属覆层或者多层薄膜合金层等。在构成这些材料的各元素之间,有相当数量的体系可以形成金属间化合物。表4-1列出了母材与钎料之间可能形成的金属间化合物。

表4-1 母材与钎料之间可能形成的金属间化合物Table 4-1 Possible intermetallics formed between base and filler metals

注:ss为连续固溶体;eu为共晶型;ns为液相分层固溶度极小;pe为包晶型。

从表4-1可以看到,Sn与Au、Ag、Ni、Cu等均可以形成金属间化合物。

锡和金之间的金属间化合物生长非常快。例如,在150℃下只需300h就可以形成厚度为50μm的化合物层。金和锡形成的金属间化合物层包括AuSn、AuSn2和AuSn4。AuSn4相极脆,且极易在与金的焊接中产生缺陷。在周期性热作用或其他机械应力作用下,AuSn4金属间化合物将会脱离基体而失效。这种脱离发生在金基体和AuSn4金属间化合物之间,其原因是多重因素导致的。如AuSn4的脆性、本身过弱的结合力、多孔的构造以及Kirk-endall孔缺陷等。为了使得镀金焊盘上有可靠连接,含金的金属间化合物必须溶入到钎料内部,直至表面是Sn/Ni或Sn/Cu的金属间化合物。这就要求镀金层厚度要薄,一般不要超过1μm。

Ag3Sn是银和锡间形成的最常见的金属间化合物。在银基体上(或在镀银的表面),锡基钎料能形成化学式为Ag3Sn的Sn/Ag金属间化合物。

Sn在镍基体上(或镀镍层表面上)能够形成Sn与Ni的金属间化合物。有3种Sn/Ni金属间化合物相:Ni3Sn、Ni3Sn2、Ni3Sn4。

研究表明,Ag/Sn金属间化合物形成较快,而Sn/Ni金属间化合物形成较Cu/Sn慢。

4.2.2.3 金属间化合物的生长(https://www.xing528.com)

互连界面间形成了金属间化合物,说明一种良好的焊接结合已经形成。但金属间化合物的脆性会对焊点的力学性能造成破坏性影响。如果这些金属化合物层太厚,焊点互连界面因脆性而导致断裂和开路。在机械应力下,这将会是个非常大的可靠性问题。比如印制电路板(PWB)在温度的变化下会收缩或膨胀,从而对接点产生机械应力;移动电子产品会经常受到冲击载荷的作用而发生破坏。

试验表明,互连界面形成的金属间化合物应该有较适宜的厚度。过小则不能达到较好的固溶连接,过大则对系统的可靠性产生影响。例如,Cu基体上涂有Sn/Pb覆层,若Cu和Sn的金属间化合物生长厚度达到2~4μm,点焊的性能会显著降低。

不同的金属间化合物对点焊连接的稳定性有不同的作用,因而了解相的形成是非常重要的。钎料/基体相互作用可以归结为如下两类:熔融状态下的钎料/基体相互作用和固化状态下的金属间化合物的生长。在润湿过程中,熔化的钎料与固态基体接触并起反应。这时,以下两个过程几乎同时发生:基体金属熔融到液态金属中,同时钎料中的活性成分与金属基体发生反应。两个过程都可以在熔化的钎料和基体之间的连接区域形成金属间化合物。

基体金属熔融到液态钎料中的量取决于它在该材料中的溶解度,而金属间化合物的形成则取决于基体金属中活性元素的溶解度。许多研究都致力于研究熔融钎料和基体金属间的反应。特别是在无铅化情况下,这种研究更为重要,它直接关系到电子产品的质量和工艺成本。

金相观察一个经过正常焊接工艺获得的Cu/Sn焊点断面,一般只能看到Cu6Sn5而没有Cu3Sn。这说明在熔融状态下,Cu6Sn5要比Cu3Sn形成快得多。在光学显微镜下,Cu6Sn5层呈乳白色,大约有1μm厚,视觉上几乎与金属化的白色钎料没有区别。Cu3Sn层只有经过长时间的加热才呈现出可见的淡蓝色。虽然新焊接的结点在光学或电子显微镜下只能观察到Cu6Sn5金属间化合物,但在更高的放大倍率下也能观察到一些非常薄的Cu3Sn层,大约只有几十纳米的厚度。

金属间化合物的生长速度有两种规律:线性生长和抛物线生长。线性生长是指金属间化合物的生长受原子间反应控制生长;而抛物线型生长则是指生长受扩散到反应界面元素的量的限制(扩散控制)。含有铜元素的基体体系与Sn/Pb钎料合金之间通常近似于抛物线或亚抛物线型生长方式。

铜基/Sn-Pb钎料体系的生长动力学研究比较成熟。例如,对95Sn-5Ag钎料合金与铜带在高温下形成金属间化合物的相形态和生长过程的研究得出:在钎料凝固态界面的金属间化合物呈现出较高的形核率和生长率。时效处理后,可以清楚地观察到Sn/Ag、Sn/Cu两种不同的金属间化合物相。测量金属间化合物层的总厚度发现,时效前焊接界面处IMC的厚度为0.67μm,而经150℃、42天时效处理后,焊接界面的IMC厚度变为11.1μm。

对不同合金的引线框架表面镀锡和镀Sn/Pb钎料合金,研究了界面处的金属间化合物生长。镀层成分分别为60Sn-40Pb,30Sn-70Pb,40Sn-60Pb,10Sn-90Pb;引线框架合金分别为铜、黄铜和镀银框架。分别在20℃、70℃、100℃、135℃、170℃下热处理1700天后发现,Ag3Sn存在于所有的含银框架的界面上。另外,也观测到Cu3Sn和Cu6Sn5存在于所有含铜的互连界面上,且唯一生长的IMC层是Cu6Sn5。在钎料/黄铜界面上存在如下两相:Cu/Sn/Zn三元合金生长于黄铜基体金属表面,而在接近钎料的界面上发现了类似于Cu6Sn5的化合物(含有一些锌)。主要的原因是:在任何温度下,比较基体不同而成分相同的镀层,化合物生长成最终厚度的速率,在银上最快,铜次之,再次是黄铜。而60Sn-40Pb镀层是在所有基体金属表面生长最快的。基体的硬度和表面镀金处理对互连界面上IMC的生长影响不大。

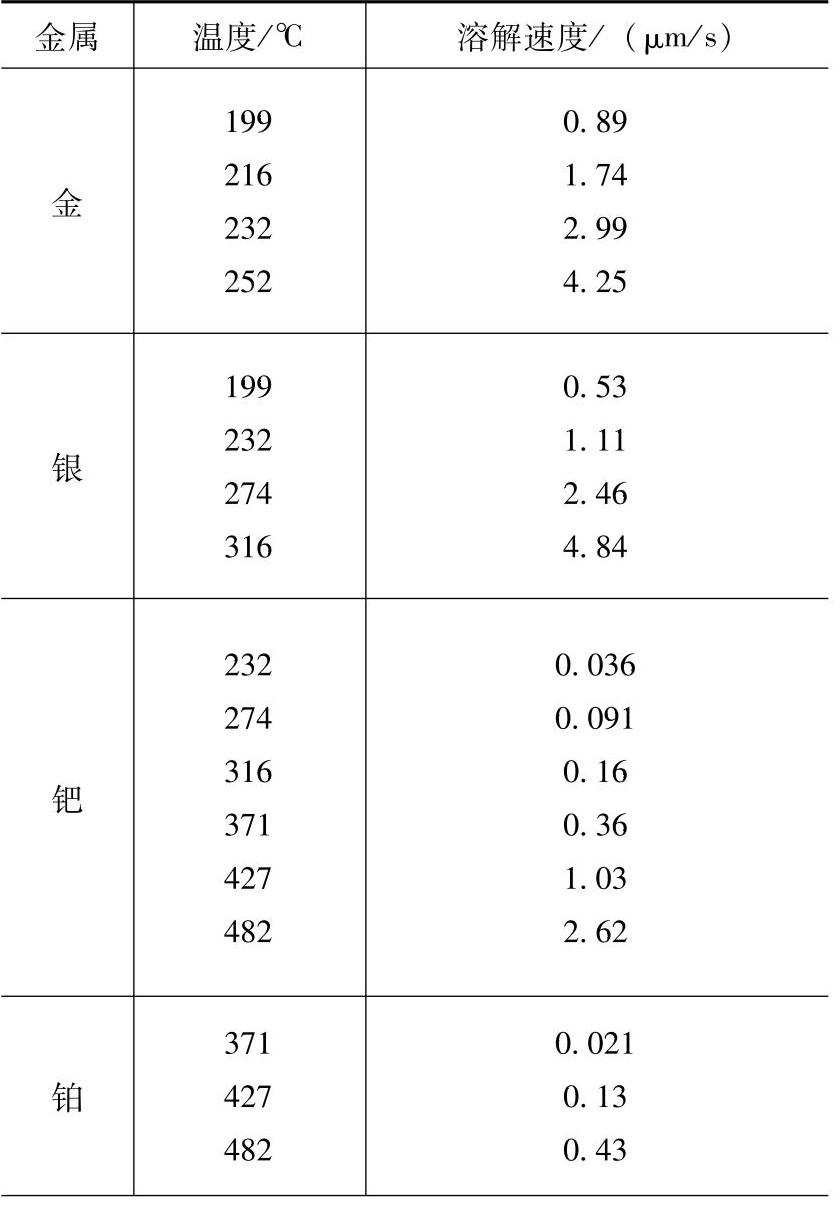

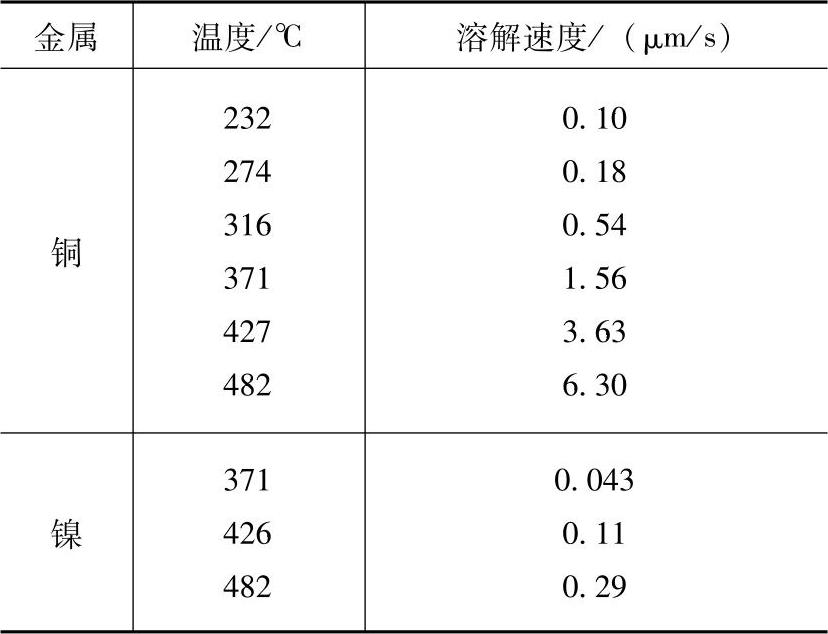

金、钯等金属镀层能够立即扩散到含锡钎料中去而形成弥散细小的金属间化合物。在钎焊过程中,由于母材与钎料之间存在相互作用,一些母材组分会溶解到液态钎料中去。不同的材料在不同的液态钎料中的溶解速度是不同的。将直径为0.5mm的金、银、钯、铜、镍、铂丝浸入到液态钎料中,针对不同的温度和时间,测出溶解速度,表4-2列出了该试验的结果。从中可以看出,随着温度的升高,溶解量迅速增加,金和银的溶解速度最快,而铂和镍的溶解速度最慢。

表4-2 不同温度下几种金属元素在熔融的锡铅钎料中的溶解速度Table 4-2 Dissolving-rate of some metals in meting Sn-Pb solder at different temperatures

(续)

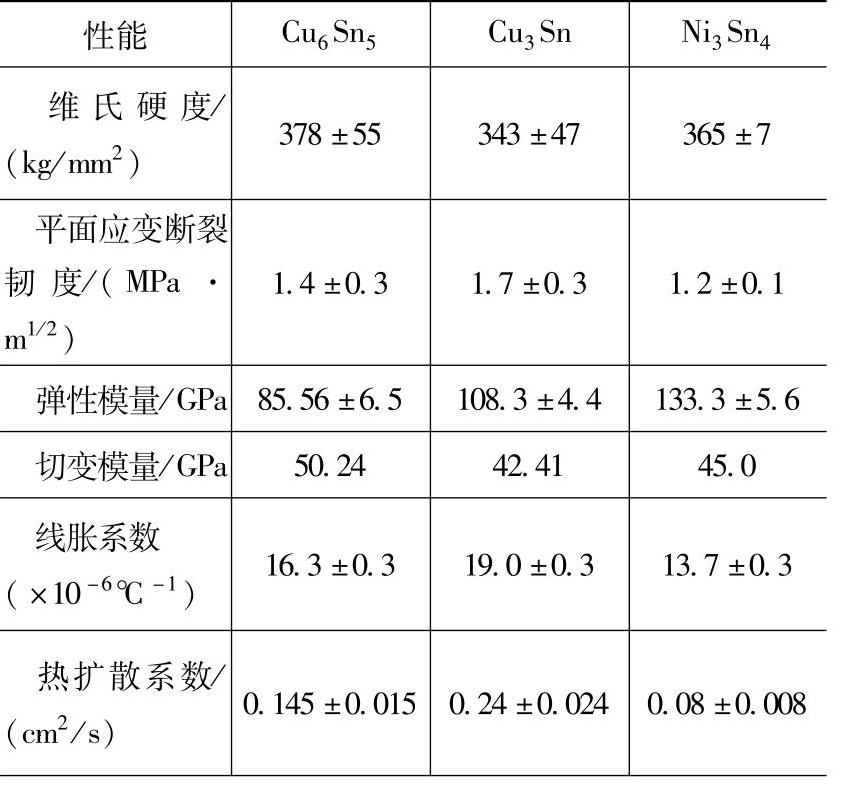

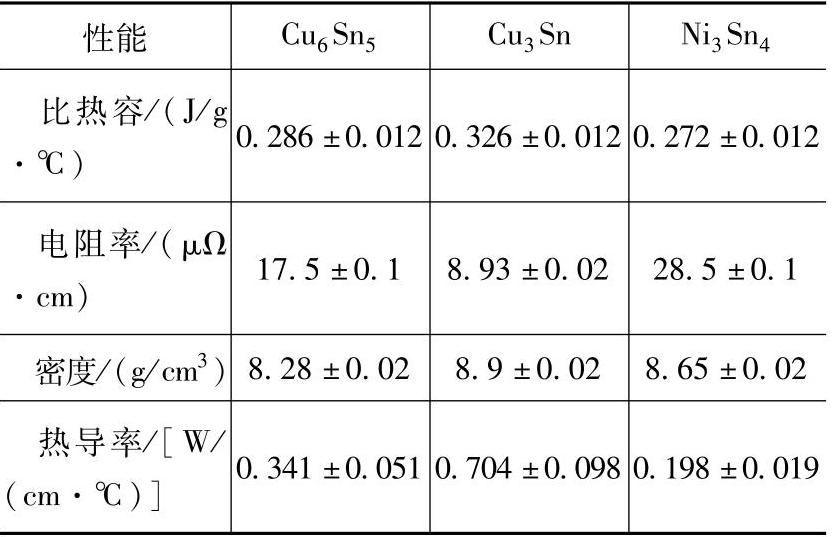

4.2.2.4 金属间化合物的物理性能

金属间化合物与钎料或基体的物理性能明显不同。表4-3列出了Cu/Sn和Cu/Ni金属间化合物的物理性能。金属间化合物的延性较差,硬度较高,这表明金属间化合物具有较大的脆性。金属间化合物的这种高硬度,使得在一般条件下焊点受到应力时不会有塑性形变产生。金属间化合物较大的弹性模量使得它们的延展性变差。金属间化合物的线胀系数与金属的相差不多,因而它们与连接着的基体金属的膨胀量也会差不多。金属间化合物的热导率和电导率比较低,这对于一个薄的金属间化合物层来说,其影响不会很大。但是对于微型焊点来说,由于点焊尺寸变小,这些物理性能将会对电路的性能造成很大的影响。

表4-3 室温下金属间化合物的物理性能Table 4-3 Physical properties of IMC in room temperature

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。