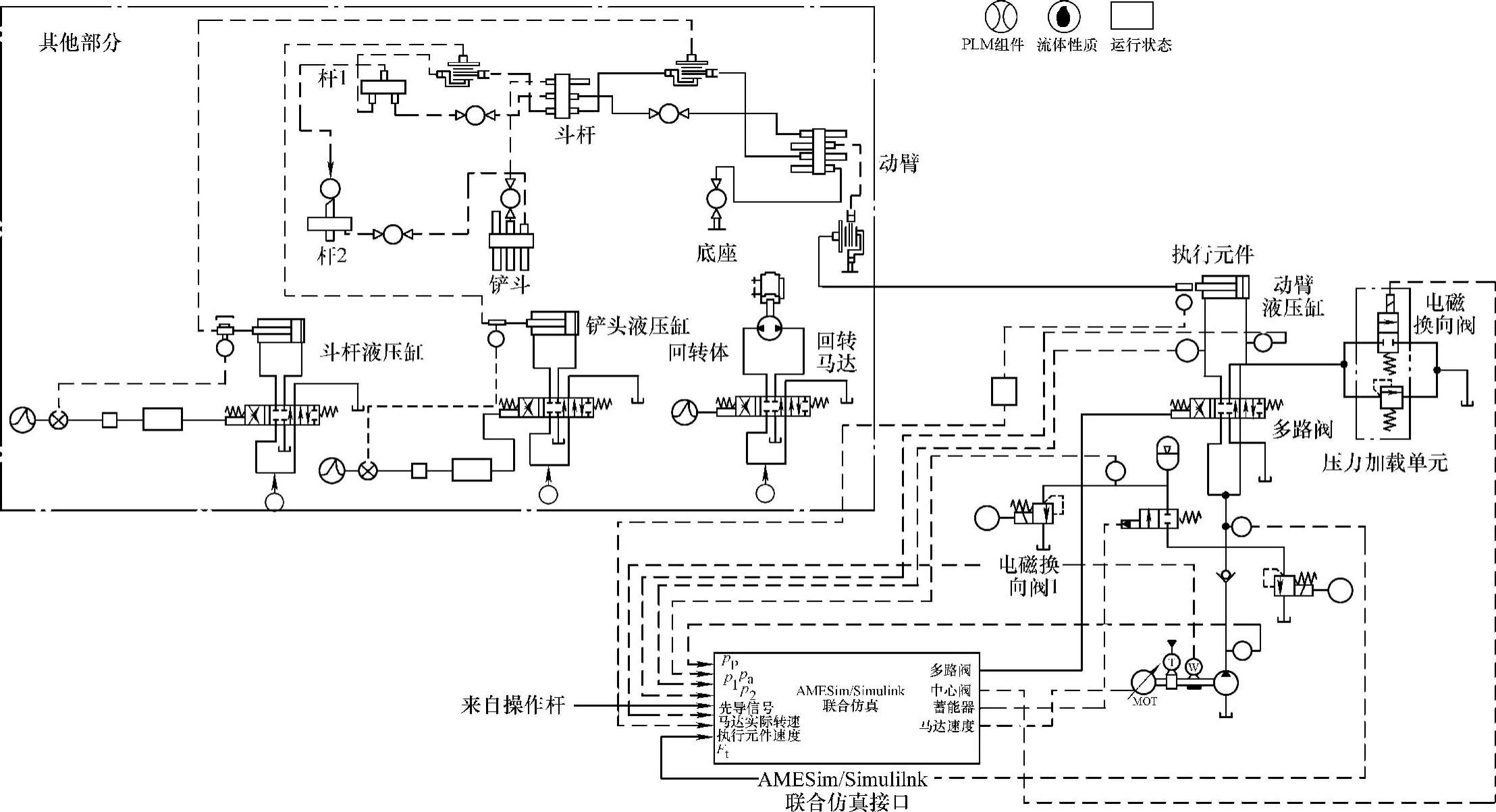

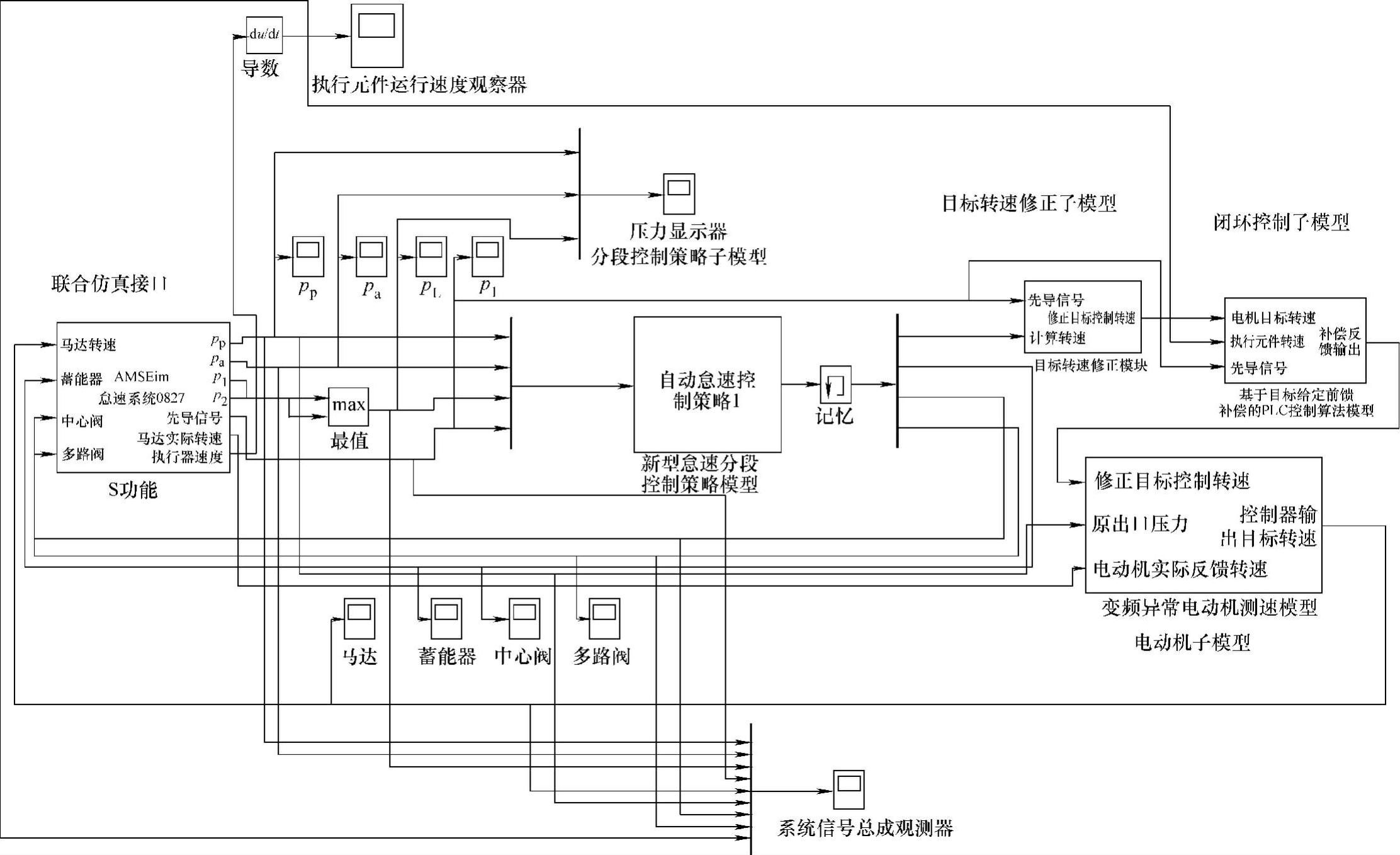

为了验证前面所提出的控制策略,本书采用AMESim与MATLAB/Simulink联合仿真平台分别对新型自动怠速系统中的机械液压部分和控制部分进行建模,充分利用两个软件分别在液压系统建模仿真与数据处理能力方面的优势对系统进行仿真分析。在建模过程中,液压、机械等模型均在AMESim环境中建立,而控制策略模型则通过MATLAB/Simulink中的S-Function编程实现,两个模型通过联合仿真接口传输数据,所建模型如图7-35和图7-36所示。

1.分段控制策略仿真研究

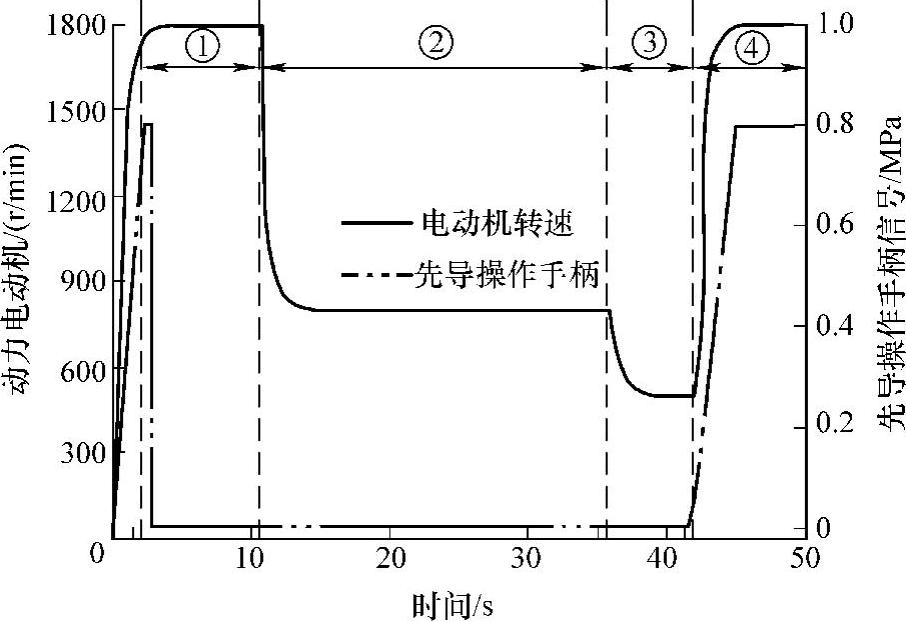

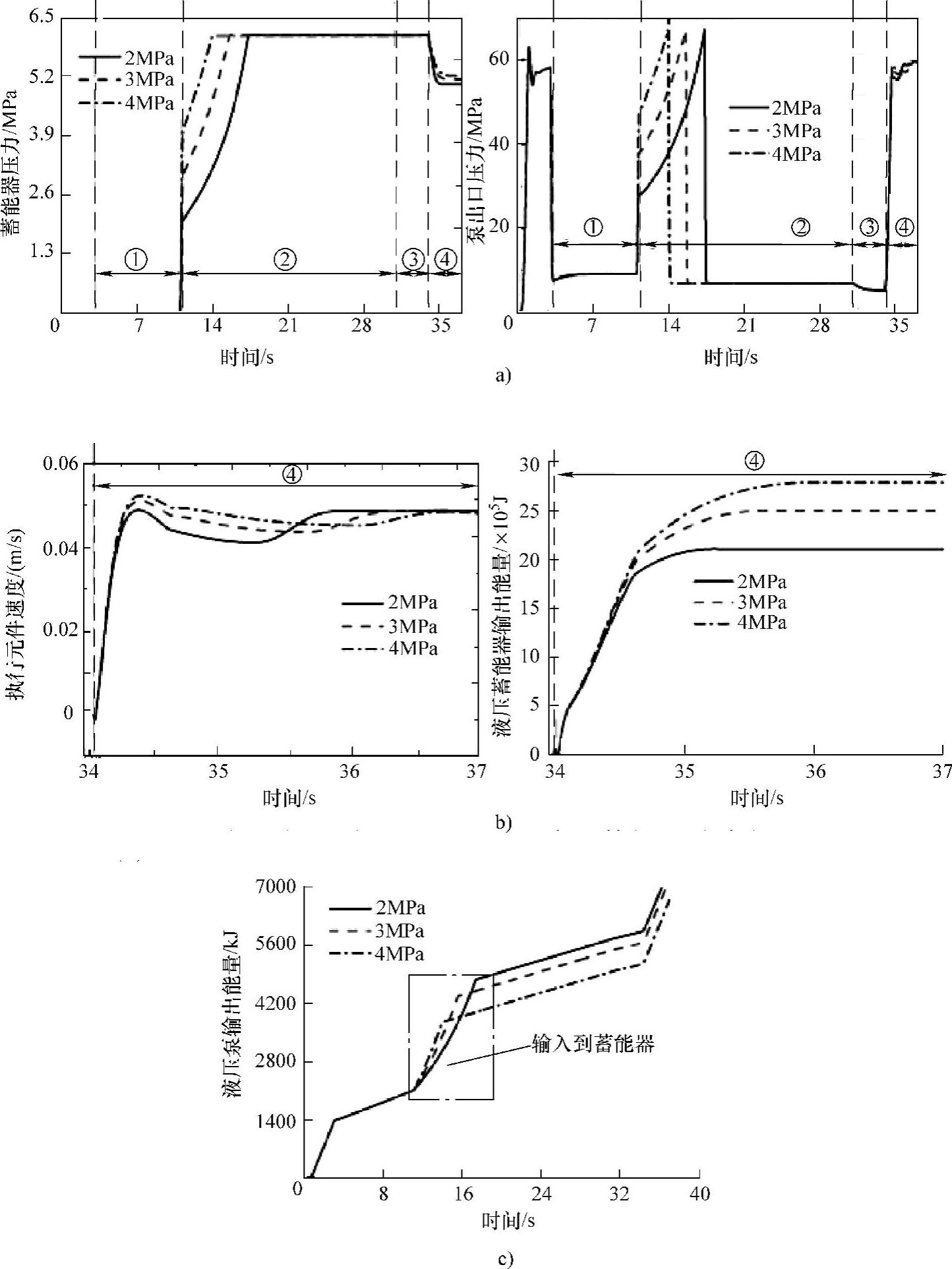

图7-37为所提出的新型自动怠速系统根据先导信号和负载信号变化,动力电动机的转速变化曲线。①先导操作手柄处于中位并且执行元件停止工作3s;②当先导操作手柄一直处于中位8s,即执行元件停止工作8s,则控制器发出控制指令,使动力电动机转速降到一级怠速转速800r/min.;③执行元件继续停止工作25s,则控制器发出控制指令,使动力电动机转速降到二级怠速转速500r/min,进一步降低能量损耗。④当控制器检测到先导操作手柄离开中位(即要恢复正常作业),则使动力电动机转速迅速恢复到目标转速1800r/min。

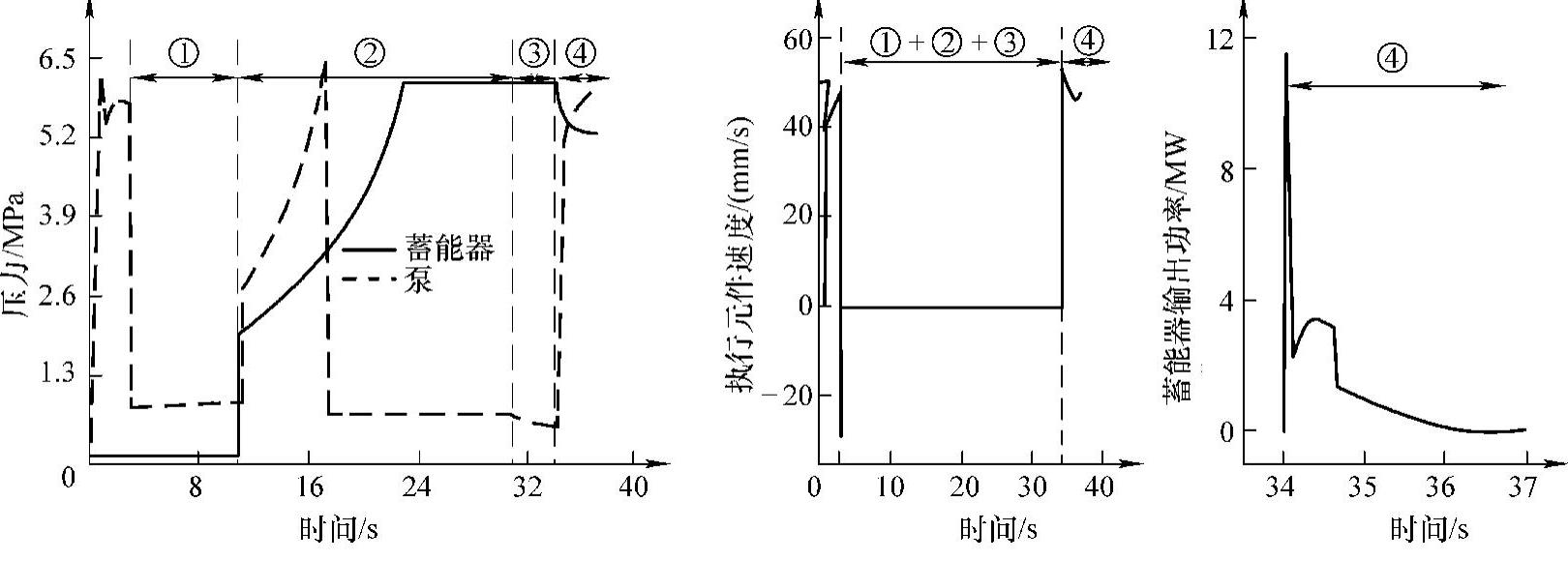

如图7-38所示,当先导操作手柄处于中位,执行元件停止运动,则执行元件的速度为0,液压泵卸载。当动力电动机工作在一级自动怠速转速,液压泵直接对液压蓄能器充油,直到液压蓄能器储存压力与负载最大压力相适应,然后液压泵继续通过中位回油卸荷;当先导操作手柄有操作时,立即取消自动怠速,液压泵和液压蓄能器共同提供压力油来使执行元件迅速恢复运动,执行元件的运动速度取决于液压泵和液压蓄能器的压力变化速率。

从图7-38可以清楚地看出,取消自动怠速最初时刻,动力电动机仍处于较低的怠速状态,此时储存在液压蓄能器中的能量迅速释放出来驱动执行元件恢复运动。随着动力电动机的转速逐渐恢复,液压泵开始提供压力油,与液压蓄能器共同驱动执行元件,而液压蓄能器输出能量随着其压力降低而逐渐减少。这表明液压蓄能器能很好地辅助液压泵出口建立起克服负载所需压力。因此本书作者所提出的新型自动怠速系统能够实现分段控制策略,达到预期控制目标。

图7-35 新型自动怠速系统仿真模型

图7-36 新型自动怠速系统控制策略模型

图7-37 动力电动机转速和操作杆控制信号

①—停止工作8s ②—一级自动怠速25s ③—二级自动怠速 ④—取消自动怠速

图7-38 新型自动怠速系统关键曲线

(①~④说明见图7-37)

2.新型自动怠速系统控制特性影响因素仿真[4]

基于动力电动机转速控制,介绍系统关键元件参数对执行器快速响应先导信号的运行性能影响。下面这部分将介绍各种关键元件参数对自动怠速系统操控性能的影响。

(1)液压蓄能器额定体积的影响

由图7-39a液压蓄能器额定体积变化的影响可以看出,液压蓄能器额定体积越大,液压蓄能器压力和液压泵出口压力达到目标压力值的时间越长。当取消自动怠速执行元件恢复运动时,液压蓄能器额定体积越大,执行元件迅速恢复的速度值越大,液压泵迅速建立的压力值越大,但液压蓄能器的压力降低值越小。同时,液压泵和液压蓄能器的压力变化率越大,执行元件的速度响应越快,在最短的时间内达到速度稳态值。由图7-39b液压蓄能器额定体积变化的影响可以看出,液压蓄能器的额定体积越小,执行元件越快恢复目标速度值,同时也需要更少的能量来对液压蓄能器充油储能。表7-3为整个自动怠速控制过程中,液压蓄能器吸收和释放能量的能量利用效率计算。可见,蓄能器体积为1.6L时的能量利用效率为81.2%,而体积为3L大约为75.8%,因此体积为1.6L时执行元件速度响应最快且能量利用效率最高,为最佳值。(https://www.xing528.com)

图7-39 液压蓄能器额定体积变化的影响

a)执行元件和液压泵压力曲线 b)取消自动怠速时执行元件速度和液压蓄能器输出能量曲线(④见图3-37)

表7-3 不同液压蓄能器体积的能量利用效率

(2)液压蓄能器充气压力的影响

图7-40a所示为液压蓄能器额定体积保持1.6L时充气压力变化对执行元件速度和液压泵出口压力的影响。从执行器速度曲线(图7-40b)可以看到,当液压蓄能器的充气压力越小,执行器越快达到目标运行速度。但充气压力越小时,在一级自动怠速进行液压蓄能器压力适应控制时,液压泵损耗的能量也越多,而取消自动怠速恢复正常工作时,液压蓄能器的释放能量相对最小,即储存在蓄能器中的能量利用效率不高图7-40b。综合考虑执行器的响应特性和液压蓄能器的能量利用效率,液压蓄能器的充气压力取2MPa最合适。

图7-40 液压蓄能器额定体积保持1.6L时充气压力变化的影响

a)蓄能器和液压泵压力曲线 b)取消自动怠速后执行元件速度和液压蓄能器释放能量曲线 c)液压泵输出能量曲线(①~④见图7-37)

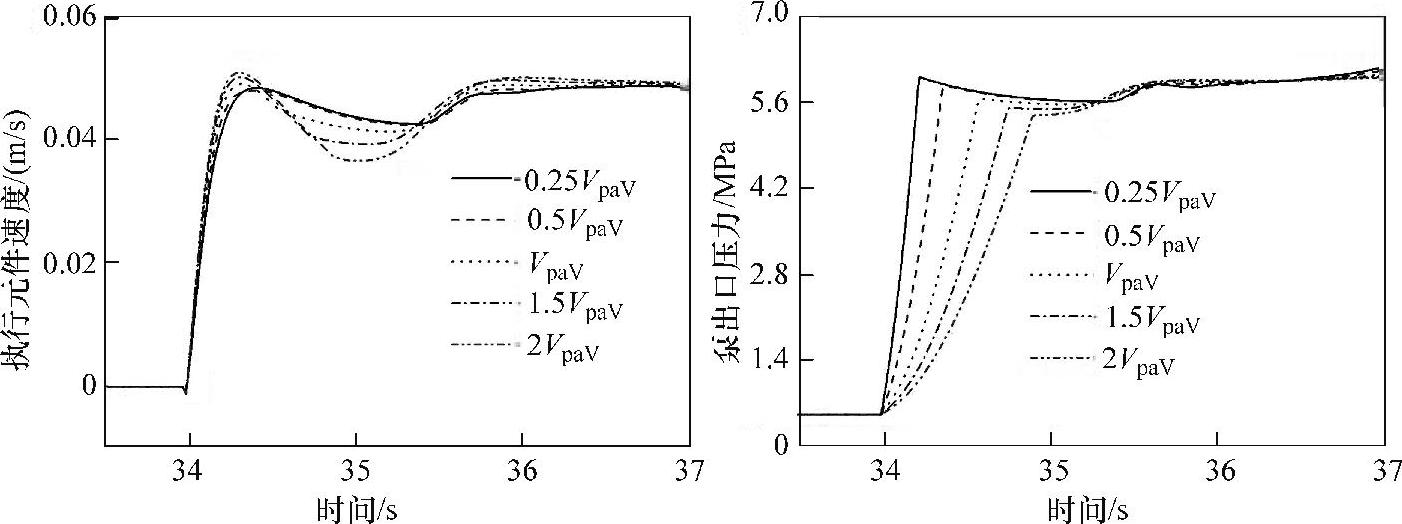

(3)液压泵、液压蓄能器和多路阀之间管路体积的影响

图7-41是取液压蓄能器额定体积为1.6L和充气压力为2MPa时,液压泵、液压蓄能器和多路阀之间管路体积变化范围为[0.25,0.5,1,1.5,2]VpaV时对系统特性的影响。由图7-41可以看出,当管路体积为0.25VpaV时,执行元件速度响应最快且最快达到稳态值,液压泵的出口压力最快达到稳定压力。因此必须保证三个关键元件之间的管路最短。

图7-41 管路体积VpaV对执行元件速度和泵出口压力的影响

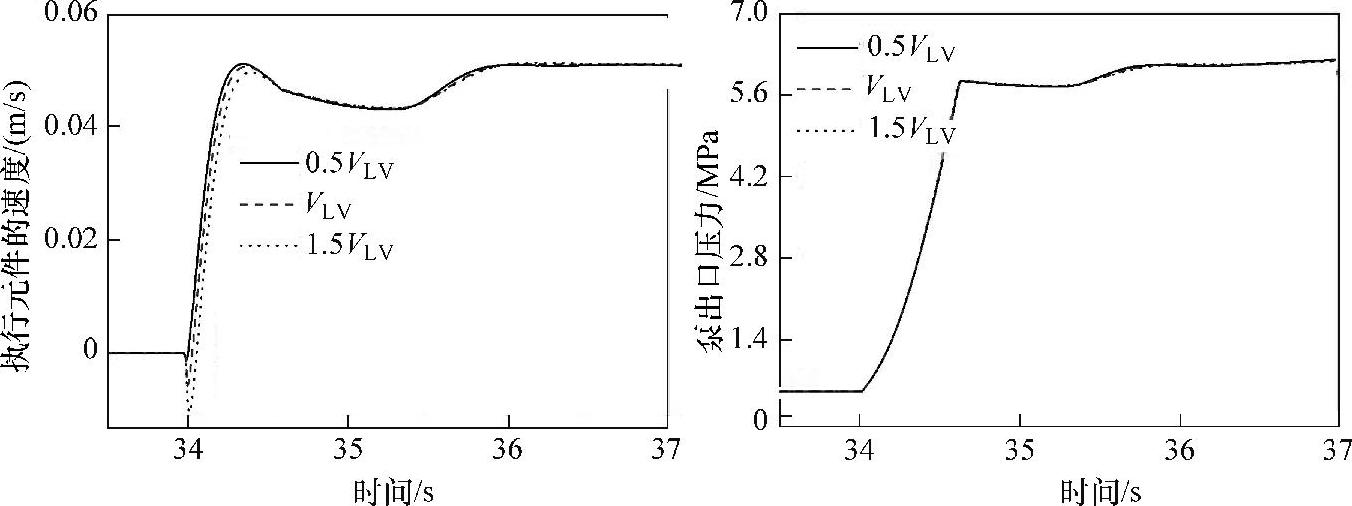

(4)多路阀和执行元件之间的管路体积的影响

图7-42是取液压蓄能器额定体积为1.6L和充气压力为2MPa时,液压泵、液压蓄能器和多路阀之间管路体积变化范围为[0.5,1,1.5]VLV时对系统特性的影响。由图7-42可以看出,该段管路体积VLV的变化与VpaV的变化对系统性能的影响几乎一样,因此只要保证管路长度满足系统要求和方便连接即可。

图7-42 管路体积VLV的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。