1.分段控制划分规则

传统的自动怠速系统不具备负载最大压力的适应功能。新型自动怠速系统中增加了液压蓄能器和负载最大压力检测单元。如表7-2所示,编者提出了一种新型自动怠速分段划分规则,此规则根据先导压差信号、所设定的怠速时间以及负载最大压力信号来确定。即:

Δpc=pi1-pi2 (7-36)

式中,Δpc为先导操作手柄压力差;pi1为先导操作手柄一侧压力;pi2为先导操作手柄另一侧压力;设定TC1为一级自动怠速时间;TC2为二级自动怠速时间;pi4为液压蓄能器压力;pL为负载最大压力;Δpa为液压蓄能器压力判断阈值。其中两级自动怠速时间可以根据实际作业周期来调整。

表7-2 新型自动怠速分段划分规则

当|Δpc|<δ、t≥TC1且pi4-pL<-Δpa时,系统进入一级自动怠速模式;当|Δpc|<δ且t-TC1≥TC2、pi4-pL≥-Δpa时,系统进入二级自动怠速模式;当|Δpc|≥δ时,取消自动怠速模式,恢复目标工作状态。其中,为避免手柄处于中位时受到噪声干扰,取δ为一个大于0的较小正值。

2.分段控制策略研究

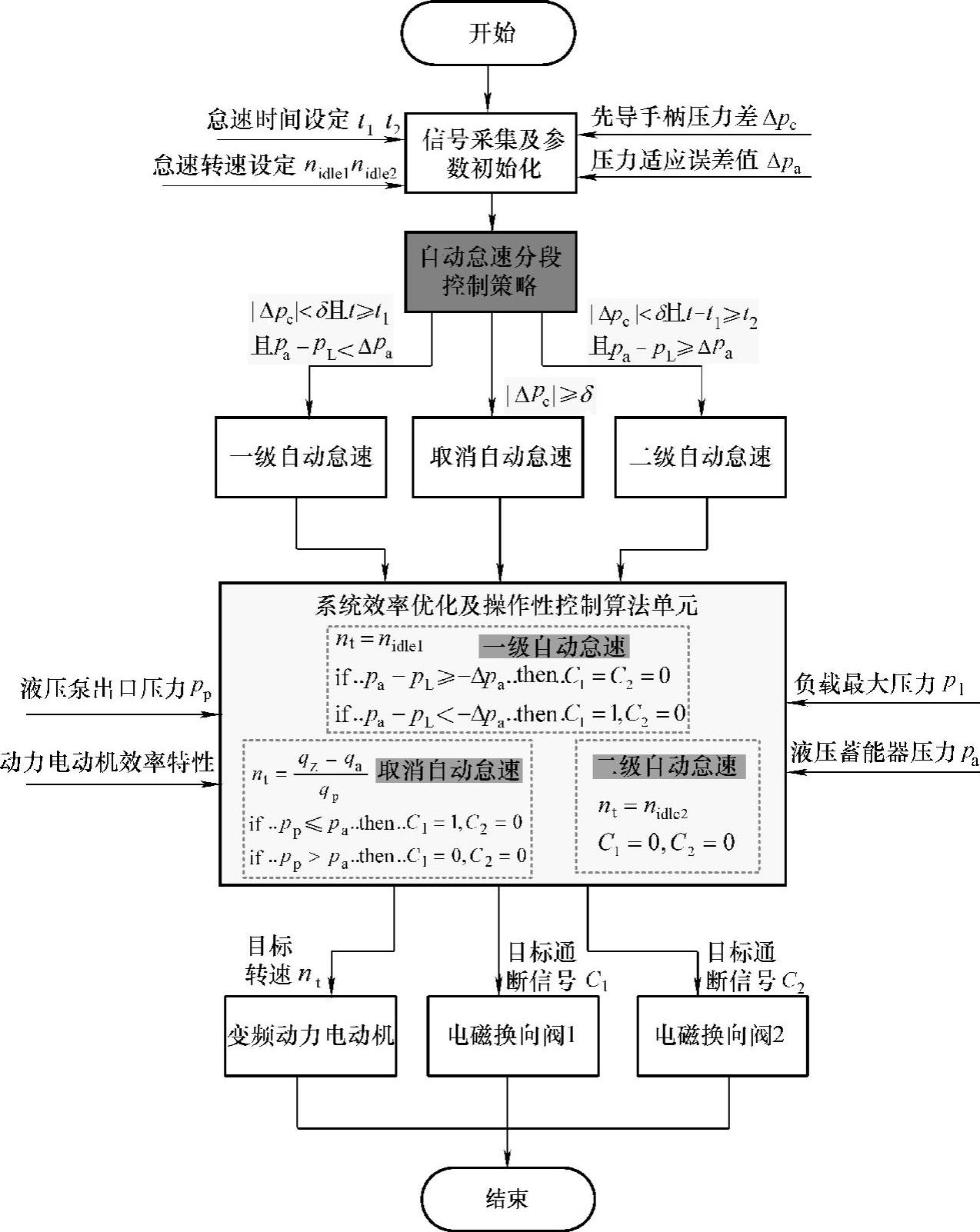

新型自动怠速控制是动力电机在不同转速状态之间的切换控制,主要包括从高速到低速的降速控制和从低速到高速的升速控制。对于降速控制,主要考虑系统的节能性,而怠速转速的高低是影响系统能耗的主要因素;对于升速控制,则主要考虑系统的操控性,要求从怠速状态恢复到正常工作的过渡过程平稳、时间短。根据系统关键元件的效率特性和性能要求,本研究中暂时设定一级怠速转速为800r/min,二级怠速转速为500r/min。综合考虑以上要求提出如图7-33所示的新型自动怠速控制策略算法流程图。

(1)一级自动怠速控制策略

工程机械在一级自动怠速阶段采用最大负载压力适应控制,使液压泵和液压蓄能器共同匹配负载。整机控制器实时检测液压蓄能器回路压力pi4和执行元件两腔最大负载压力pL=max{pi5,pi6},根据设定的液压蓄能器压力判断阈值Δpa进行负载最大压力适应控制。具体控制策略如下。

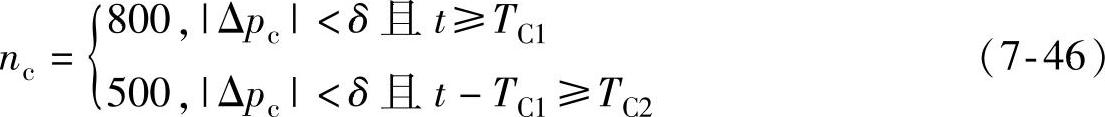

当|Δpc|<δ且t≥TC1时,整机控制器输出的动力电动机转速控制信号nt:

nt=800r/min

当pi4-pL>Δpa时,只须保证液压蓄能器压力与负载最大压力相适应,多余的液压蓄能器液压油供其他液压回路使用,系统进入二级自动怠速判断程序。

当pi4-pL<-Δpa时,整机控制器控制电磁换向阀1接通、电磁换向阀2断开,液压泵给液压蓄能器充油,当液压蓄能器压力与负载最大压力相适应时,控制电磁换向阀1断开、电磁换向阀2接通,液压泵通过多路阀中位回油卸荷,进入二级自动怠速判断程序。

当-Δpa≤pi4-pL≤Δpa时,液压蓄能器压力与负载最大压力相适应,系统进入二级自动怠速判断程序。

两个电磁换向阀的控制规则均可表示为:

图7-33 新型自动怠速控制策略算法流程图

(2)二级自动怠速控制策略

工程机械在二级自动怠速阶段无须考虑负载的最大压力问题,但需要综合考虑系统关键元件的效率特性和性能要求,采用最低能耗控制,使动力电机转速降到整机能耗最低点。系统进入一级自动怠速后,若工程机械继续停止工作的时间t超过所设定的二级怠速时间TC2,则工程机械进入二级自动怠速状态,进一步降低整机所浪费的能量。即当|Δpc|<δ且t-TC1≥TC2时,整机控制器输出的动力电动机转速控制信号nt为:

nt=500r/min

(3)取消自动怠速控制策略

当|Δpc|≥δ时,系统取消自动怠速,恢复正常工作状态。该阶段采用基于变转速的全局正流量控制策略:合理匹配液压泵和液压蓄能器的输出流量,共同驱动执行器运动。

由于液压蓄能器具有缓冲作用,因此在液压泵出口重新建立起目标压力的动态过程中,供油管路压力变化引起的系统供油量的变化可以忽略不计。此时执行器主动腔、液压蓄能器和液压泵之间的流量关系满足:

qz=qp+qa (7-38)

式中,qz为执行元件主动腔流量;qp为液压泵输出流量;qa为蓄能器释放的流量。

1)动力电机目标转速控制策略。液压泵出口建立起所需压力大约需要2~3s,因此液压蓄能器只在短时间内起作用,可以认为液压蓄能器内的气体压缩和膨胀过程为绝热过程,与外界无热交换,取液压蓄能器多变系数n=1.4。

根据液压蓄能器的气体状态方程:

p0V0n=px(V0+ΔV)n (7-39)

式中,p0为初始充气压力;V0为初始容积;px为某时刻的气体压力;ΔV为气体体积变化量。

则蓄能器内气体的体积变化量为:

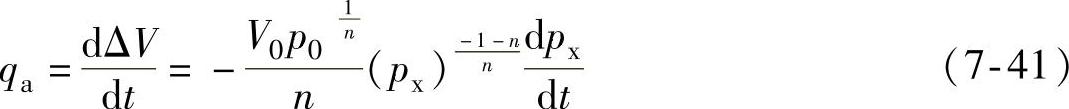

因此,蓄能器输出流量为:

式中,负号表示液压蓄能器释放压力油。

根据先导压差信号和执行元件主动腔面积计算出目标流量qz,即

式中,kvc为执行元件目标速度与先导压差的比例系数;A为执行元件无杆腔面积。

则液压泵的目标输出流量方程为:

qp=qz-qa (7-43)

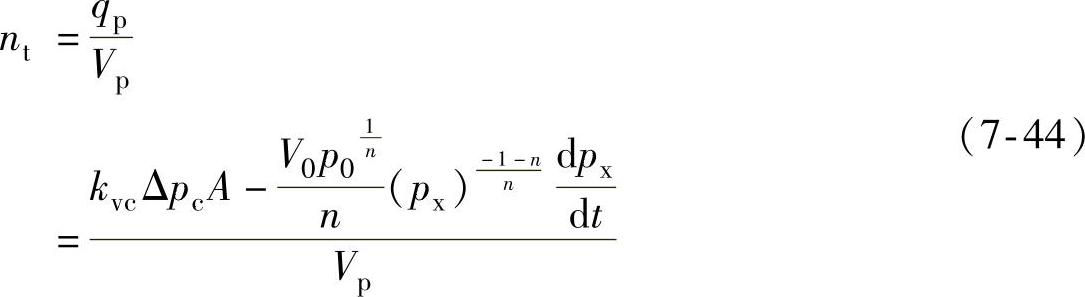

根据目标流量和定量液压泵的排量可以计算出动力电动机的基准控制信号nt,即

式中,Vp为液压泵排量。(https://www.xing528.com)

由于液压泵和动力电动机工作在转速过低区域的效率较低,且考虑到取消自动怠速时的操控性能,因此均应保证动力电动机处于升速状态;此外,执行元件工作过程中可能会碰到突变载荷而阻碍执行元件运动,使得执行元件的速度降低,此时液压系统只需提供高压小流量即可维持执行元件缓慢运动,若此时液压泵输出流量很大,必然会导致大量的液压油产生溢流而造成较大损耗。为了保证动力电动机和液压泵的工作效率,避免液压泵大量溢流造成损耗,提出以下两种动力电动机目标转速修正方法。

①动力电动机转速反馈修正方法。若计算出的动力电动机目标转速比怠速转速还低,则维持怠速转速不变;相反,若计算出的动力电动机目标转速比怠速转速高,则动力电动机从怠速转速恢复至目标转速。故动力电动机转速反馈修正系数kmn为

式中 nc为动力电动机怠速速度,即

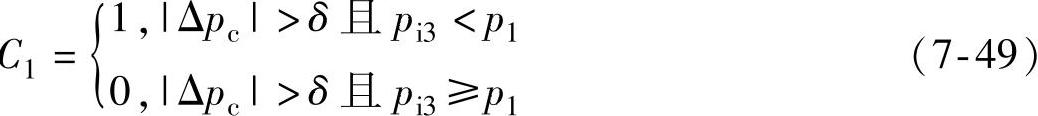

②刚性负载反馈修正方法。由于液压泵出口压力反映负载的大小,因此可以通过实时检测液压泵出口压力与设定的安全阀压力阈值作比较,动态修正动力电机目标转速,刚性负载反馈修正系数kmp为:

式中,pi3为液压泵出口压力;ppc为液压泵的安全阀压力阈值。

综上所述,动力电机的实际控制信号为:

nm=ntkmnkmp (7-48)

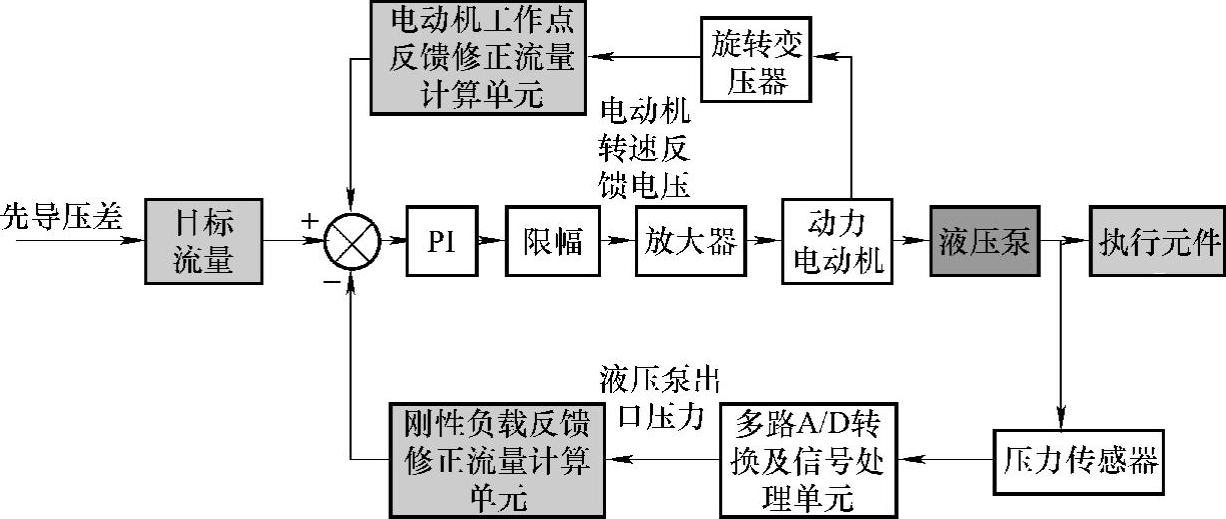

图7-34为取消自动怠速时动力电动机转速的控制策略,根据上述两个反馈修正方法分别设定动力电动机转速反馈修正流量计算单元和刚性负载反馈修正流量计算单元。

2)电磁换向阀控制策略。通过比较液压泵出口压力与执行器主动腔压力的大小,判断是否需要液压蓄能器辅助驱动执行器,其控制原则是为:

3.液压蓄能器与最大负载适应压差优化策略

在一级自动怠速中,液压泵直接对液压蓄能器充油,使液压蓄能器压力与负载最大压力相适应。取消自动怠速恢复正常工作时,当先导操作手柄突然拨到最大位置,虽然动力电动机立即向目标转速恢复,但这期间仍存在一定的响应时间,因此,由于泵的最初输出流量太低而不能保证执行元件达到目标运行速度。除此之外,液压泵或液压蓄能器输出的压力油经过多个液压阀和管路到达执行元件主动腔,沿程会有部分压力损耗,使执行器得不到充足的驱动力。由式(7-52)和式(7-55)的系统速度控制传递函数可以看出,液压蓄能器的压力变化特性对执行元件速度有重要影响。因此,在一级自动怠速对液压蓄能器充油时需要适当控制液压蓄能器与最大负载之间的压力差:若压差过大,则执行元件会突然运动,造成较大冲击且导致液压阀的额外损耗;若压差过小,则执行元件无法达到目标速度。因此,优化液压蓄能器与最大负载压力pLmax之间的压差,对提高系统的操控性能和节能效率非常关键。

图7-34 动力电动机的控制策略

系统最大负载压力为:

pLmax=max(pLb,pLs) (7-50)

式中,pLb为执行元件无杆腔压力(MPa);pLs为执行元件有杆腔压力(MPa)。

执行元件的目标运行速度为:

vt=k(pLb-pLs) (7-51)

式中,k为执行元件目标运行速度与执行元件两腔压力差之间的比例关系。

执行元件的实际运行速度为:

式中,qp为液压泵的排量(m3/rad)。np为液压泵的转速(rad/s);Cip和Cep分别为液压泵的内泄漏和外泄漏系数,m3/(Pa·s);pp为液压泵出口压力(Pa)qac为液压蓄能器的流量(m3/s);AL为执行器驱动腔的有效作用面积(m2)。

根据波义耳定律,蓄能器的气体状态方程为:

式中,pa0为液压蓄能器的充气压力(MPa);V0为液压蓄能器充气压力pa0下的体积(m3);pax为液压蓄能器的工作压力(MPa);ΔV为液压蓄能器的体积变化量(m3)。由于液压蓄能器释放压力油的时间很短,少于5s,因此此过程可以看作绝热过程,取n=1.4。

因此,液压蓄能器的体积变化量为:

对方程(7-54)求导,得到液压蓄能器的流量方程为:

取消自动怠速时,最初阶段是由液压蓄能器释放的压力油来驱动执行器运动,因此可以得到释放过程中,液压蓄能器的压力变化率为:

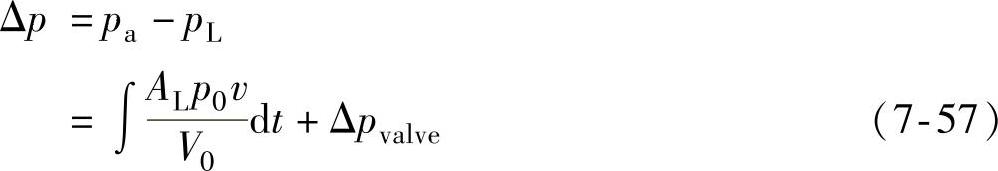

因此,可以得到液压蓄能器与最大负载压力之间的压差控制方程为:

式中,pa为液压蓄能器压力(MPa);pL为最大负载压力(MPa);p0为蓄能器充气压力(MPa);Δpvalve为液压系统中液压阀和管路的压力损耗(MPa)。

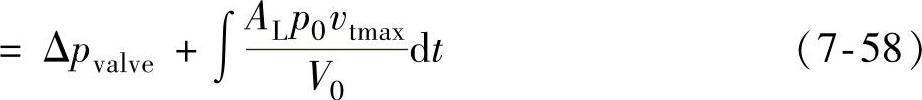

然而,决定执行元件实际速度的先导信号和负载信号在下一个工作周期是不确定的,因此在本研究中用最大目标运行速度来替代实际速度。则液压蓄能器与最大负载压力之间的压差Δp控制方程可表示为:

Δp=pa-pL

式中,vtmax为执行元件的最大目标运行速度(m/s)。

根据方程(7-58)可知,压差Δp可以分为两部分:第一部分为电磁换向阀1、多路阀和管路的压力损耗。第二部分是液压蓄能器的压力变化量,主要取决于液压蓄能器的额定体积、充气压力以及执行器的最大目标运行速度vtmax。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。