工程机械存在能耗高、排放差等严重问题,液压挖掘机是一种典型的工程机械,下面以液压挖掘机的作业特点来分析工程机械的作业周期特征和怠速工况能量损耗情况。

液压挖掘机的一个标准作业周期由挖掘、提升回转、卸载以及回转复位等动作组成。在挖掘、提升回转以及回转复位等动作环节之间,操作人有时候会短暂停止工作进行休息或观察实际工况制定下一步作业计划,这期间常有等待时间;在卸载工况下,往往需要等待装载车进行装载准备,因此也有大量的等待时间。液压挖掘机在停止作业等待工况下,若发动机仍处于高转速的高功率输出状态,则有如下不足之处。

1)由于发动机油门是手动控制的,操作人通常不能及时对油门进行调节以节省燃油,这样就造成了在停止作业期间发动机油门开度与液压挖掘机的外负载极度不匹配,导致发动机燃油经济性差,噪声污染严重等。

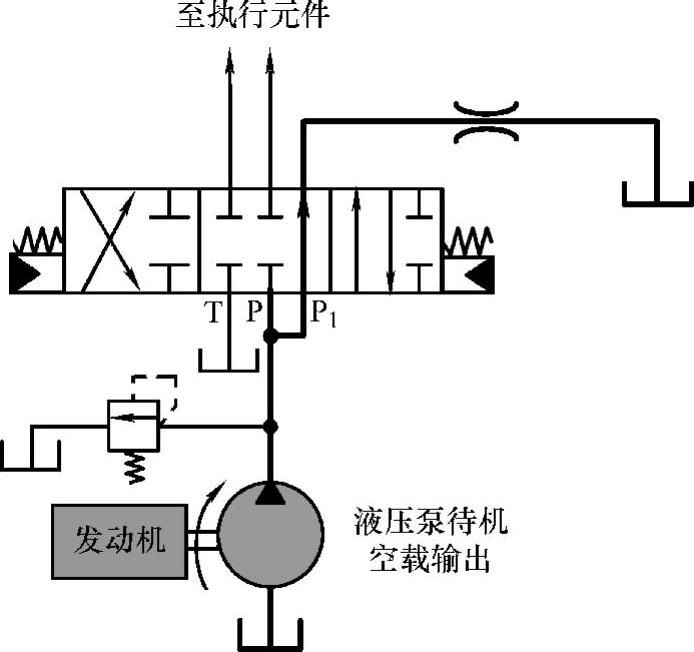

图7-29 传统自动怠速中位环流图(https://www.xing528.com)

2)若在液压挖掘机待机空载的时间段内,液压泵仍以大流量无功输出,则液压系统会损耗大量的能量,其中中位环流损耗是最主要的能量损耗。图7-29所示为采用基于负流量原理的开中心六通多路阀的液压挖掘机液压泵待机空载中位环流图。为了减少这种能量损耗,一般采用以下两种途径:①压力卸荷,即通过减小中位回油流量和优化中位回油路的液压系统及组成元件,尽量减小卸荷通道的压力损耗;②流量卸荷,即通过降低液压泵的流量输出,减小系统待机空载的环流量。可以看出,上面两种解决途径都可以通过减小液压泵输出流量来解决,而泵的流量又和转速相关,因此可以在怠速工况通过设计自动怠速控制来降低液压系统的损耗。

据统计,大多数工程机械停止工作等待作业的怠速工况约占总运行时间的30%,若能降低此时动力系统的输出能量,将大幅降低系统的噪声污染和能量损耗,因此,现在大多数工程机械都设计了自动怠速功能。传统自动怠速控制实际上是在发动机高低两级转速之间的切换控制,通过发动机自动在小转速范围内调节转速,保证发动机工作在高效工作区,同时减小液压系统的能量损耗。近年来国内外学者对传统发动机型自动怠速的转速切换响应速度和节能效率进行了研究,但仍存在以下不足之处:①发动机调速范围窄且怠速转速不能太低,一般只是在转速差较小的两级转速之间切换;②怠速时,只是简单地降低转速,仍存在大量无功损耗,节能效率不高;③取消自动怠速时,液压泵出口难以快速建立起克服负载所需的压力。

混合动力技术在工程机械的节能减排方面取得了一定的效果,但仍存在油耗降低有限且成本较高、难以商业化的问题,同时无法从根本上解决排放污染等不足之处。传统工程机械的动力驱动都是利用定角速度的柴油发动机和变排量的液压泵实现泵控负载传感控制,而纯电驱动系统可以采用变转速动力电动机代替发动机来驱动定量液压泵实现变流量功能,辅以先进的液压驱动系统达到全局功率匹配,能够充分发挥挖掘机效能并且真正实现了零排放的节能环保效果。因此,考虑到传统工程机械发动机自动怠速系统的不足,本书编者提出一种基于动力电动机调速和液压蓄能器辅助驱动的负载敏感型自动怠速系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。