1.溢流损耗回收方法

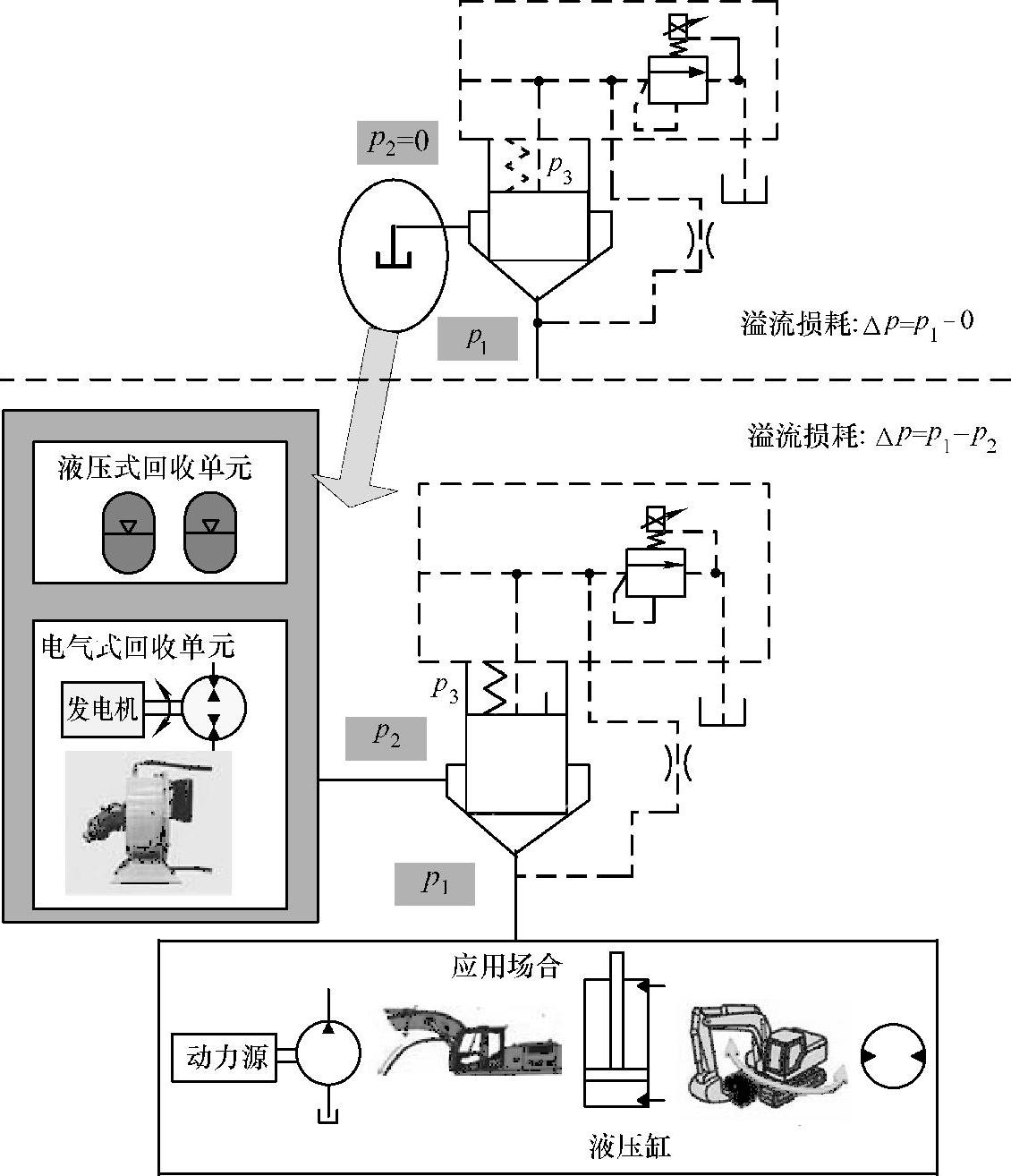

电液控制整体上经历了开关控制、伺服控制和比例控制三个阶段。由于电液比例阀的良好性能,因而比例控制技术是现代机电液一体化的基础。本书以比例溢流阀的溢流损耗回收为例介绍溢流损耗回收方法,其工作机理同样可以应用于常规的溢流阀。图7-3为溢流损耗回收方法示意图。

溢流阀阀口压差损耗为

Δp=p1-p2 (7-1)

式中 p1——溢流阀的进口压力(MPa);

p2——溢流阀的出口压力(MPa)。

当传统的比例溢流阀出油口接油箱时,出口压力p2基本上等于0MPa。因此,进、出口压差可以表示为

ΔpT=p1 (7-2)

图7-3 溢流损耗回收方法工作原理

式中 ΔpT——传统先导式比例溢流阀的进、出口压差。

当在先导式比例溢流阀的出油口接液压式能量回收单元或电气式能量回收单元时,溢流油液就会进入能量回收单元,并且能量回收单元会产生一定的压力使溢流阀口出油口压力升高。因此,出口压力p2肯定高于0MPa,接能量回收单元后的压差ΔpERU要小于ΔpT,即:

在溢流阀的溢流损耗中,损耗功率由溢流流量和阀进、出口压差决定,可通过下式计算。

P=Δpq (7-4)

式中 P——溢流损耗功率;

q——经过比例溢流阀主阀口的流量。

若系统流量q保持不变,那么带能量回收单元的比例溢流阀的溢流损耗要小于传统的溢流阀,而且被能量回收单元回收的能量可以进行再利用,进而提升整个液压系统的能量利用率。

2.溢流损耗液压式回收案例

液压式能量回收单元以液压蓄能器为核心单元,考虑到液压蓄能器的储能和释放都是一个压力被动上升和下降的过程,必须分析液压蓄能器压力等级与溢流压力等级的匹配关系,以提高能量再利用效率为目标,探索不同阀口压差的能量释放机理。

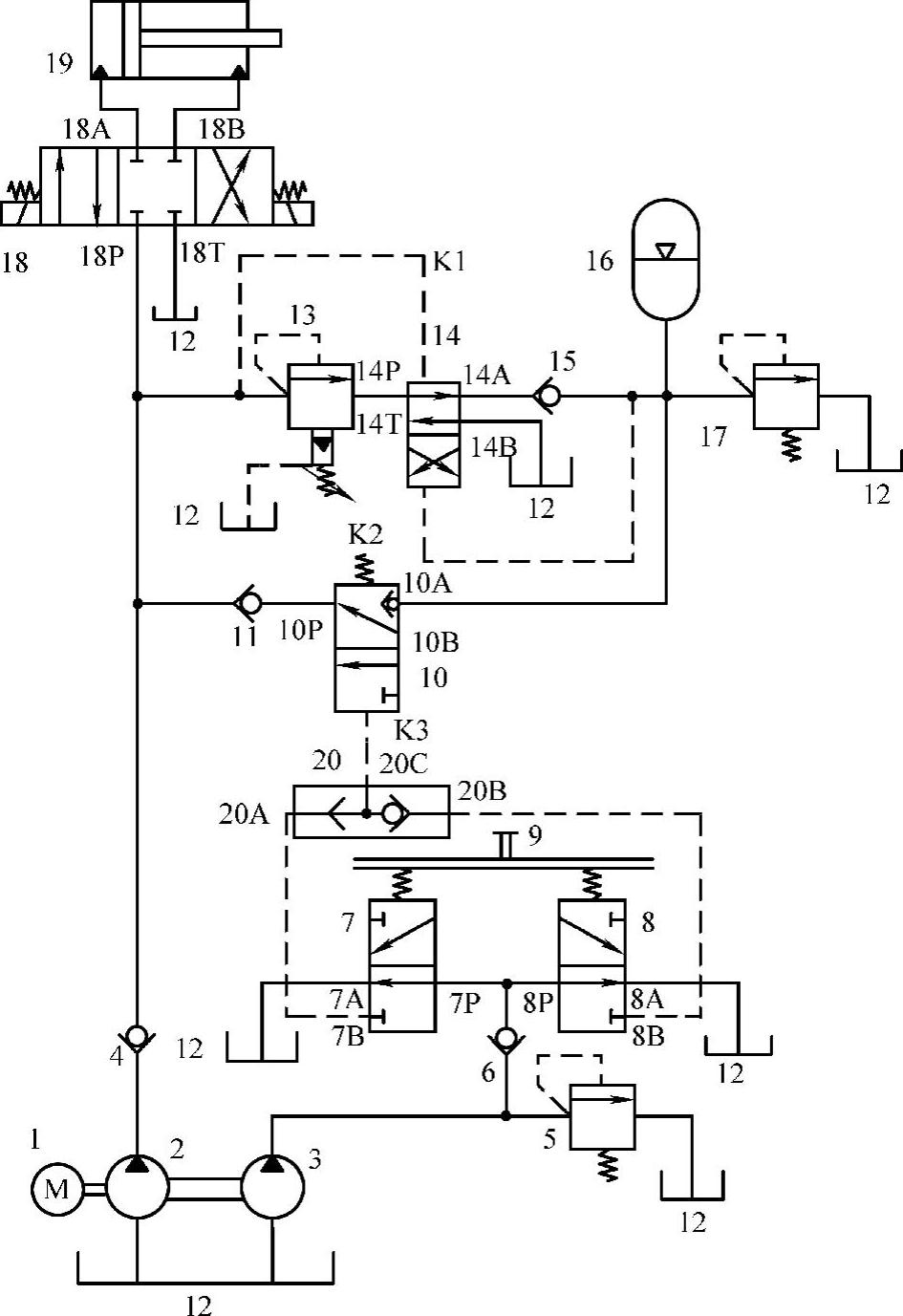

当本液压系统没有工作时,第二换向阀10在弹簧力下处于上位,手柄9处于中位,第三换向阀7和第四换向阀8在弹簧力下都处于下位且出油口接油箱12。以此系统用于挖掘机部分液压系统为例,当挖掘机工作时,电动机1驱动主泵2和先导泵3工作。先导泵3产生的低压小流量油液在手柄9操作下控制换向阀10换向。按第一溢流阀13的调定压力是否改变可分为以下三种工况。

(1)第一溢流阀调定压力不变

1)溢流损耗能量回收。现假定该液压回路第一溢流阀13的调定压力为30MPa,第二溢流阀17的调定压力为28MPa,这样蓄能器16内部压力始终小于溢流阀13的调定压力。因为蓄能器16压力小于主油路压力30MPa,所以第一换向阀14的控制口K1压力大于控制口K2,第一换向阀14上位工作,使油口14P与14A接通。当主泵2出油口的压力超过30MPa时油液便会先打开第一溢流阀13,少部分溢流油液经先导油路外泄回油箱,大部分从第一溢流阀13出油口经第一换向阀14、第三液控单向阀15进入蓄能器16,给蓄能器16充油,由于单向阀15的存在,蓄能器16里面的液压油不能倒流回第一溢流阀13。此过程完成对溢流能量的回收。在蓄能器16压力达到28MPa后其余溢流油液则从第二溢流阀17回油箱。(https://www.xing528.com)

2)溢流损耗能量释放。挖机工作时操作人操作手柄9进行作业,在手柄9作用下可使第三换向阀7或第四换向阀8换向处于上位,使油口7P与油口7B接通或油口8P与油口8B接通,从而使第二换向阀10控制口K3通过梭阀20与先导泵3出油口接通,在控制口K3液压力作用下第二换向阀10换向,油口10A与10P接通,此时蓄能器16与主油路相连通,若主油路压力低于蓄能器16压力时,蓄能器16可以对主油路进行补油,完成溢流阀溢流回收能量的释放。先导泵3产生的多余油液可以通过第三溢流阀5溢流回油箱12。

(2)第一溢流阀调定压力调低

当第一溢流阀13在调定压力为30MPa、第二溢流阀17调定压力为28MPa下工作一段时间后,蓄能器16内部压力达到28MPa,根据需要若将第一溢流阀13溢流压力从30MPa调到20MPa,则主油路压力将降到20MPa,第一换向阀14控制口K1的压力也降为20MPa,K2的压力仍为28MPa,第一换向阀14在上下两腔压力差下换向,下位工作,14P与14B接通回油箱。当系统发生溢流时,溢流油液直接从第一溢流阀13经第一换向阀14出油口14B流回油箱12,完成溢流。手柄9回中位可对蓄能器16原有压力保压。

图7-4 一种溢流损耗液压式回收和释放回路原理图

1—电动机 2—主泵 3—先导泵 4—第一单向阀 5—第三溢流阀 6—第四单向阀 7—第三换向阀 8—第四换向阀 9—手柄 10—第二换向阀 11—第二单向阀 12—油箱 13—第一溢流阀 14—第一换向阀 15—第三单向阀 16—蓄能器 17—第二溢流阀 18—电磁换向阀 19—液压缸 20—梭阀

(3)第一溢流阀调定压力调高

当第一溢流阀13在调定压力为30MPa、第二溢流阀17调定压力为28MPa下工作一段时间后,蓄能器16内部压力达到28MPa。若此时将第一溢流阀13压力从30MPa调到35MPa,发生溢流时,第一换向阀14控制腔压力K1为35MPa、K2为28MPa,上位工作,14P与14A接通。为了能够保证继续将溢流能量存储到蓄能器里,则可将第二溢流阀17压力调高为33MPa,便可对蓄能器16继续充油,实现对第一溢流阀13溢流损耗能量的回收。此况下,若主油路压力低于蓄能器16压力,操作手柄9可以对主油路进行补油,具体原理同上述1,(2)所述。

3.溢流损耗电气式回收案例

电气式能量回收单元以液压马达-发电机-电量储存单元为核心单元。与液压蓄能器提高溢流阀出口压力不同,液压马达-发电机可主动控制溢流阀出口压力。因此,溢流损耗电气式回收可以结合溢流损耗的功率特性,考虑直接转速控制、负载压力控制和溢流阀压差控制等电气式回收单元的控制方法,但该方案成本较高。

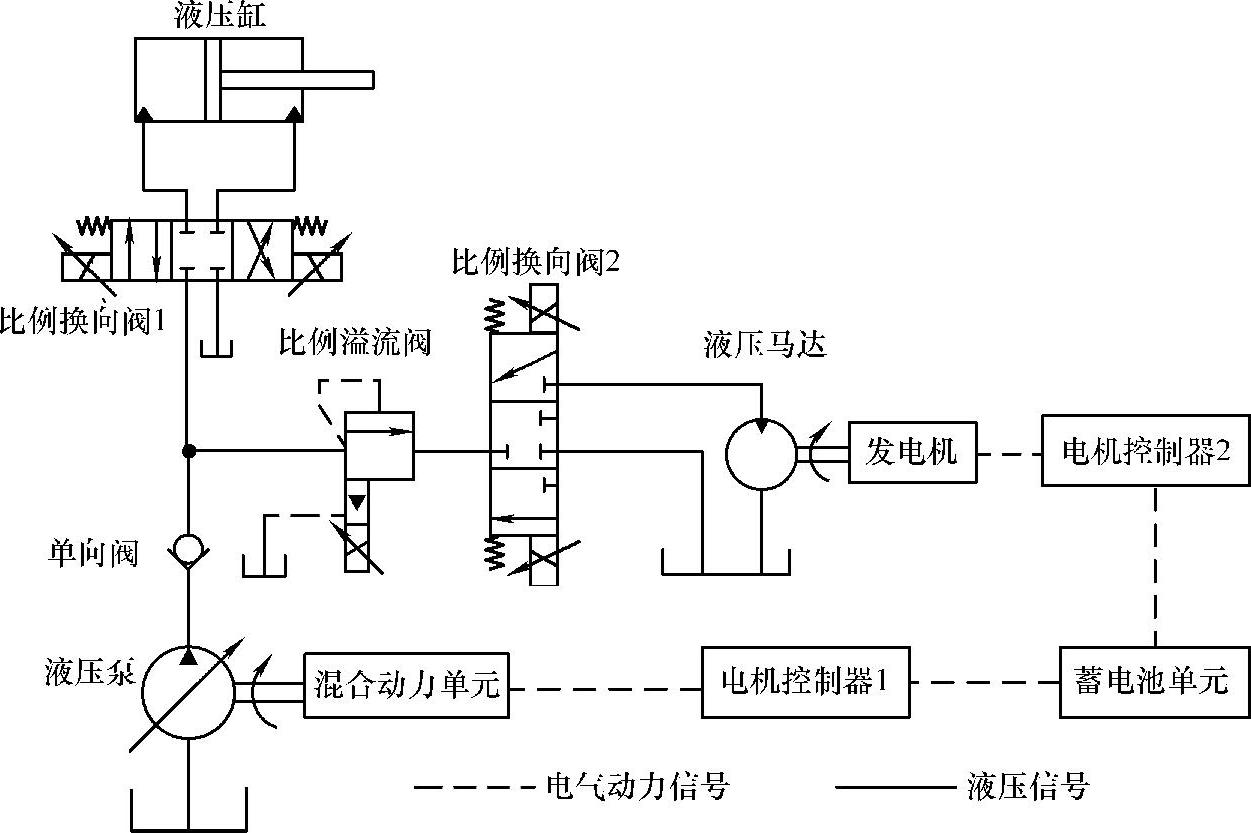

编者申请了一种溢流损耗电气式回收和释放回路(见图7-5)的发明专利,其工作原理如下。

图7-5 一种溢流损耗电气式回收和释放回路原理图

此系统中通过比例换向阀1可以实现液压缸的调速与往复运动;通过比例换向阀2可以实现溢流油液进入油箱与能量回收油路的切换,也可以实现对液压马达的调速;比例溢流阀的先导油单独外泄到油箱。

系统初始状态为比例换向阀2下位工作,在混合动力单元驱动下,液压泵工作,液压缸往复运动,为维持系统压力恒定,始终有部分压力油通过溢流阀泄回油箱,这部分压力油的能量直接浪费,溢流压力越高,损耗越大。当对溢流损耗进行能量回收时,比例换向阀2上位工作,溢流油液从比例溢流阀出油口经比例换向阀2进入液压马达,液压马达在比例溢流阀的溢流压力油推动下带动发电机进行发电,然后把电能存储在蓄电池单元中,这部分电能在系统需要时可作为混合动力的部分能源进行使用。

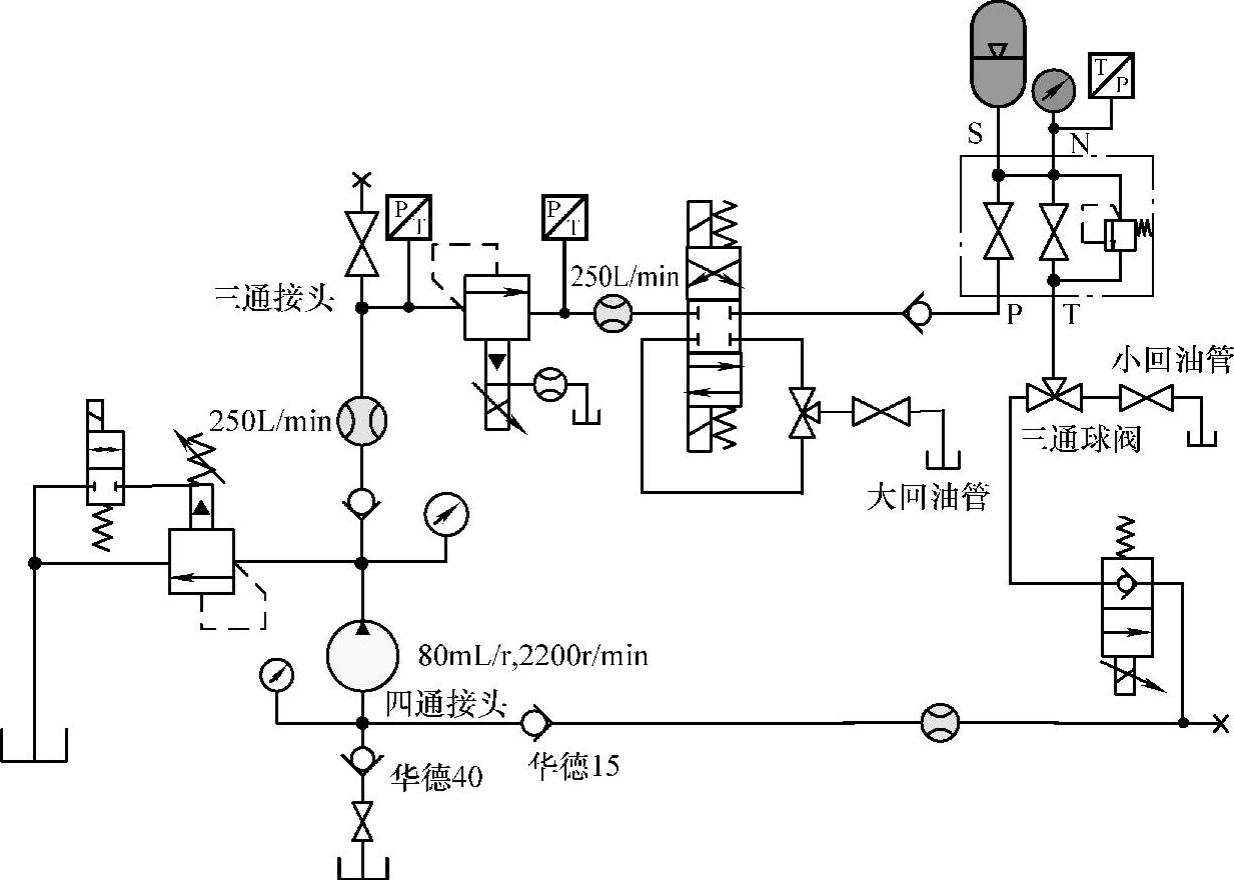

4.溢流损耗回收实验

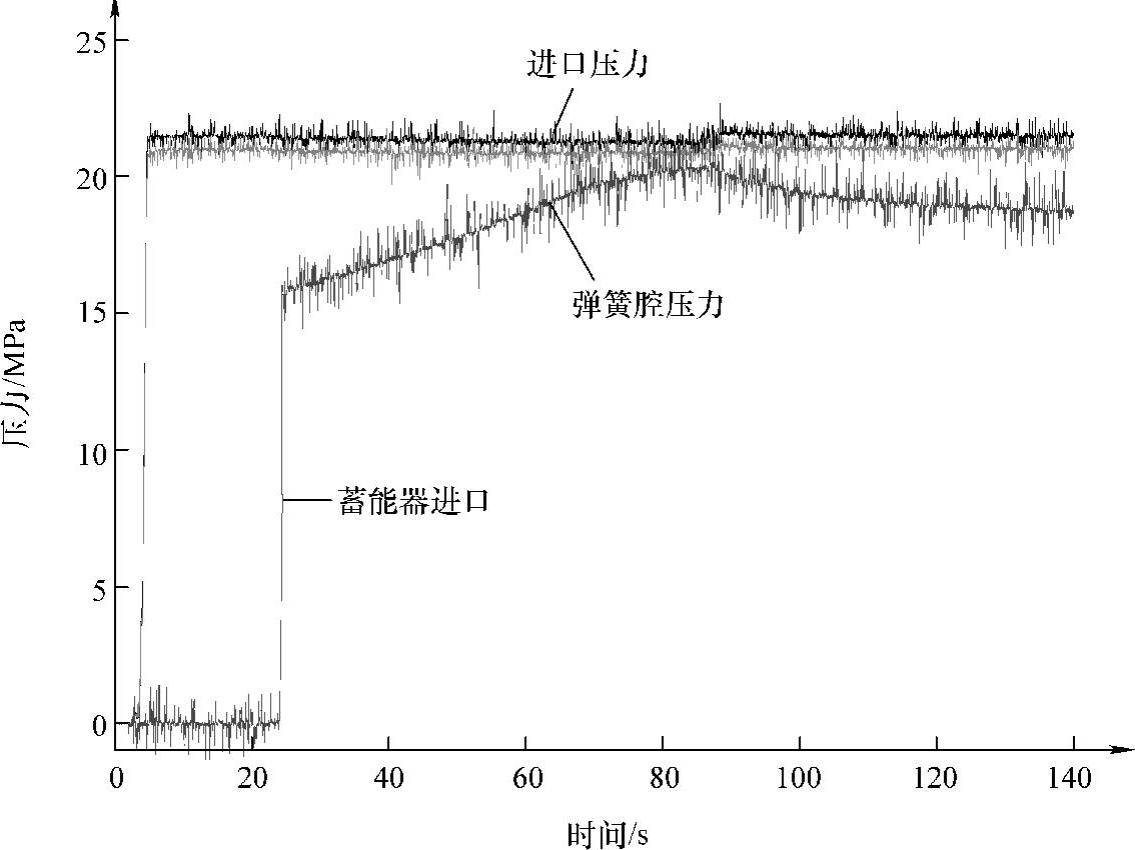

以液压蓄能器作为溢流损耗回收的案例,搭建了图7-6所示的实验原理图。实验曲线如图7-7所示,当时间为25s时,液压蓄能器开始对溢流阀的能量进行回收,液压蓄能器的压力从16MPa上升到20MPa。虽然溢流阀的出口压力升高了,但溢流压力基本没有发生变化,验证了溢流损耗回收的可行性。

图7-6 一种溢流损耗液压式回收和释放回路实验原理图

图7-7 一种溢流损耗液压式回收和释放实验曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。