1.工作原理与特性分析

工程机械一般是一种具有多执行机构的机械装备。以液压挖掘机为例,执行机构包括了动臂、斗杆、铲斗、回转马达和行走马达等。各个执行机构往往是同时复合运作的,因此将液压挖掘机中的多个执行机构中的能量通过液压油路有效地进行分配,将液压蓄能器高压的富余能量由油路导向其他正在工作的执行机构中,从而达到合理利用液压挖掘机中的能量,以达到节能的目的。该方案可以工作需要满足以下两种条件。

1)目标释放容腔压力低于液压蓄能器压力。该方案中,执行元件的目标控制是其速度。正在工作的执行器所需要的压力低于液压蓄能器。比如液压挖掘机回转制动时液压马达制动腔的压力为30MPa左右,而其他执行机构所需要压力一般低于30MPa。

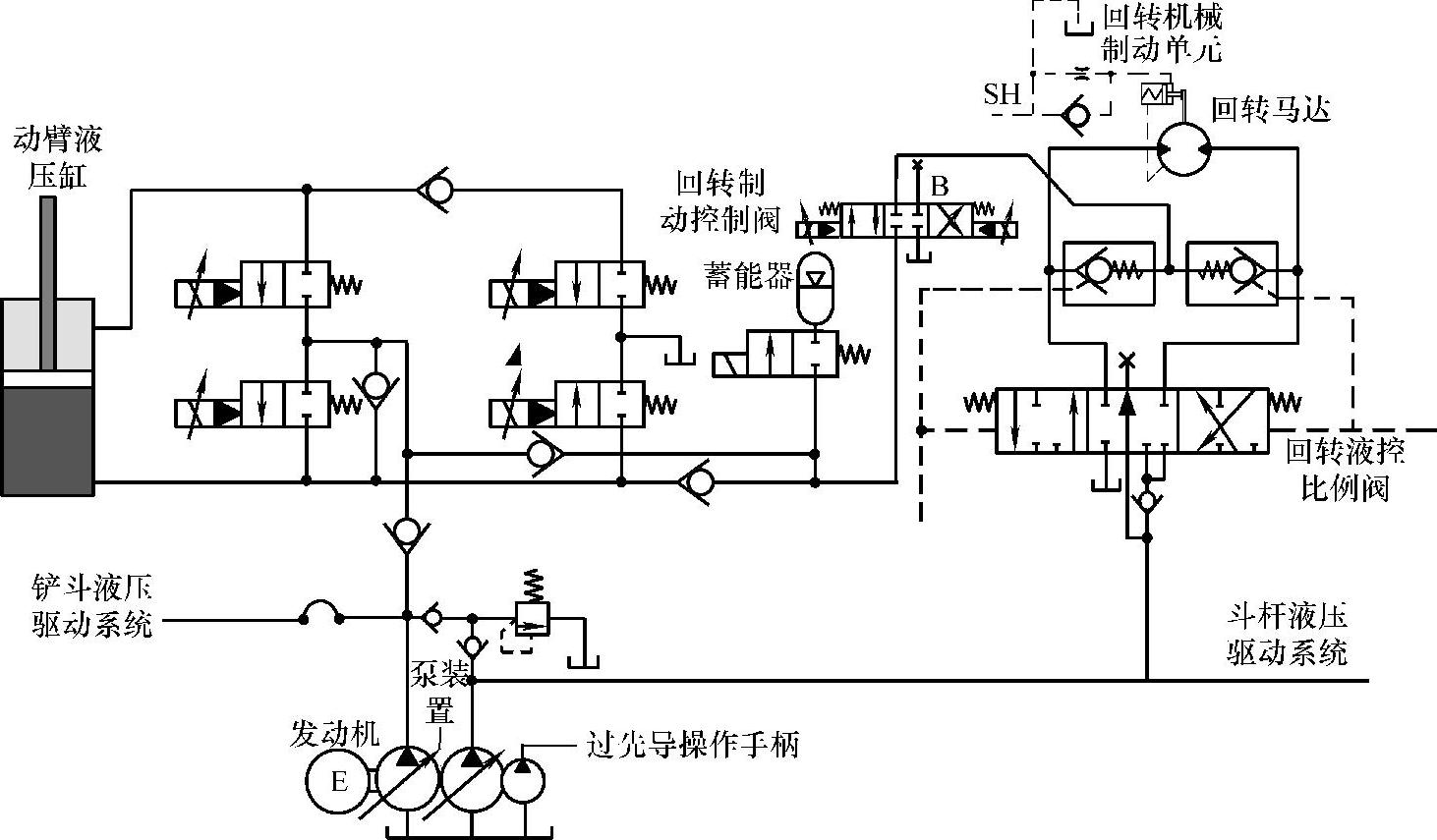

如图6-10所示,上车机构回转制动时通过液压蓄能器回收能量,而液压蓄能器回收的能量释放途径有两种:一种是利用回转制动压力大于动臂上升时无杆腔压力的特点释放出来,和变量泵的出口液压油共同驱动动臂上升;另一种是利用上车机构回转制动油压大于回转起动压力的特性,直接通过液控单向阀释放出来驱动上车机构的起动和加速。

2)目标释放容腔压力接近液压蓄能器压力。该方案中,执行元件的目标控制是驱动力或驱动转矩。比如铲斗挖掘时,铲斗、斗杆和动臂都基本没有位移,主要是需要提供一个较大的挖掘力。

2.液压控制阀

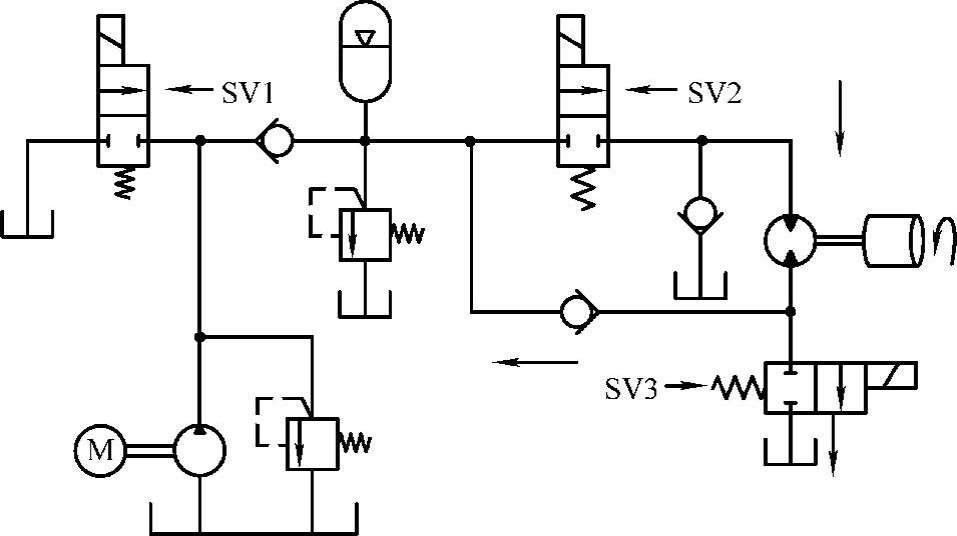

由于液压蓄能器的释放流量难以控制,一般可以通过比例节流阀、高速开关阀等释放到液压系统中的某个容腔,比如液压泵的出油口或者液压缸或马达的两腔等,采用流量可控阀后,液压蓄能器的释放流量可以近似可控,这样液压蓄能器和液压泵可以共同驱动执行元件,并且速度可控。由于液压蓄能器的流量只有在压力比释放点的压力更高时才能释放,因此必然会在流量释放阀产生压力差。因此采用比例节流阀释放液压蓄能器流量的最大不足之处就是其阀口会损耗大量的液压蓄能器能量以及压力冲击,同时随着释放的过程中,节流阀口压差会动态变化,难以精确控制流量。为此,采用高速开关阀释放流量是液压蓄能器能量释放的一种理想的方式之一。如图6-11所示,液压蓄能器的能量可以通过高速开关阀SV2释放到液压马达的两腔,通过调节高速开关阀的通断占空比调节进入液压马达驱动腔的流量,不仅实现了流量控制,同时也几乎没有压差损耗。但目前高速开关阀的自身特性限制了其应用。

图6-10 基于蓄能器的能量回收和再利用原理图

图6-11 基于高速开关阀的液压式能量回收和再利用原理图

3.典型应用实例

(1)结构方案特性

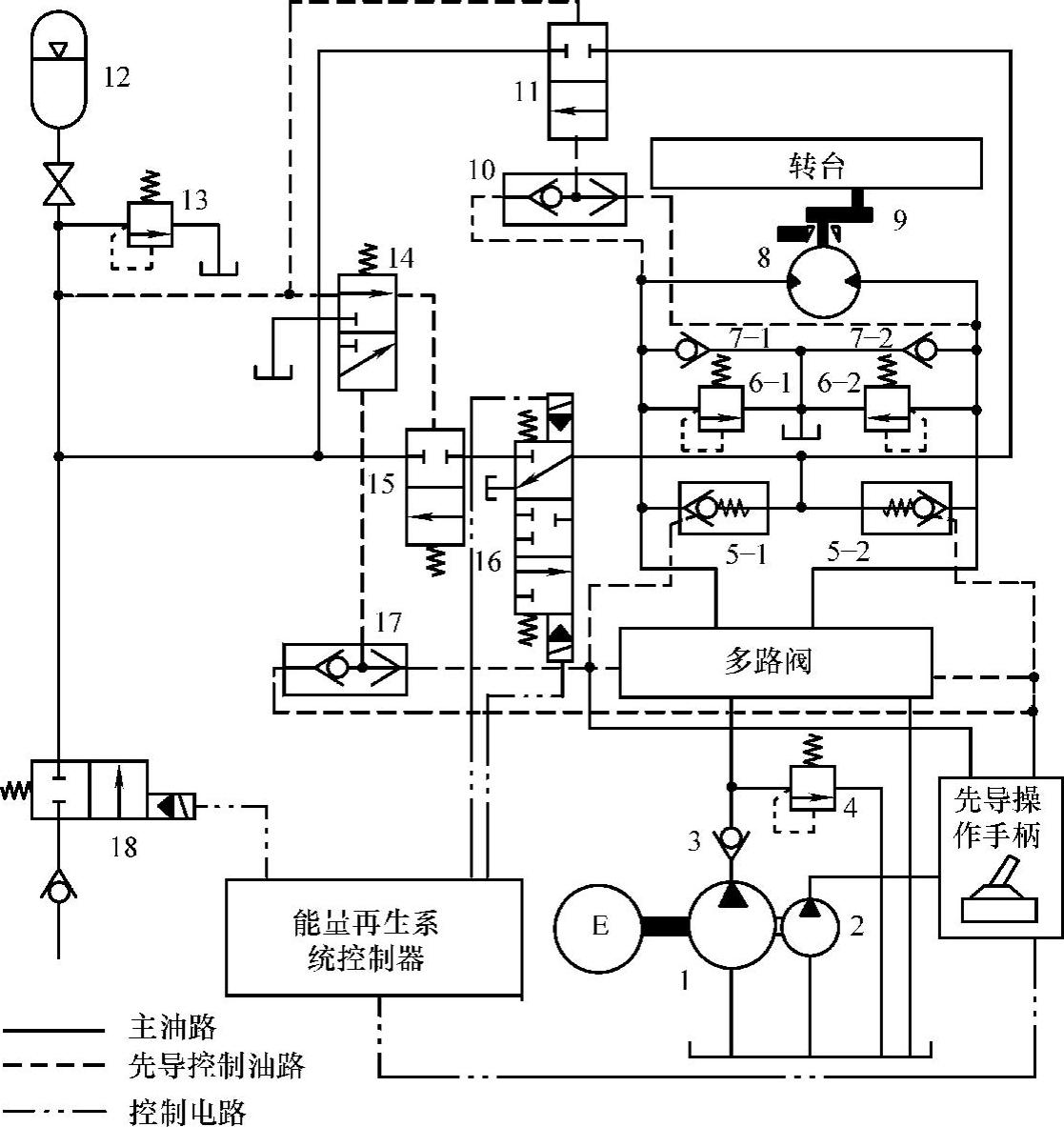

针对传统液压挖掘机回转驱动系统存在能量损耗的情况,本书编者提出了一种如图6-12所示的基于液压蓄能器的自主能量回收及再利用的回转驱动系统。以左回转为例,其基本工作过程如下。

图6-12 基于液压蓄能器的自主能量回收及再利用的回转驱动系统[1,2]

1)回转起动阶段:当先导手柄表征转台左旋转时,液压泵输出的压力油流入到液压马达左腔,由于此时转台处于静止状态,因此液压马达8左腔的压力升高,油液从液控单向阀5-1的进油口经电磁换向阀16的下位和液控换向阀15的下位流入到液压蓄能器12中,促使液压蓄能器12的压力升高,实现对起动溢流能量的回收;随着液压马达腔压力的升高,液压力克服液压马达和转台惯性,并促使转台开始回转,起动过程结束。

2)回转加速阶段:随着液压马达左腔压力的升高,转台的转速逐渐升高,做加速回转运动,在此过程中液压泵的液压油一部分促使液压马达旋转,另一部分流入到液压蓄能器12中,使液压蓄能器压力继续升高;当液压蓄能器压力与液压马达左腔压力基本相等时,此时液压蓄能器的压力不再升高;在先导压力的作用下,液控单向阀5-1反向导通,液压蓄能器内储存的压力油经液控换向阀15的下位、电磁换向阀16的下位和液控单向阀5-1进入到液压马达左腔,并与液压泵一起推动液压马达加速运动,自动实现回收能量的再利用;当液压蓄能器压力降低到不足以推动液压马达运转时,液压蓄能器压力基本保持不变。

3)匀速回转阶段:在此过程中各压力基本保持不变,转台依靠液压泵提供的能量匀速运动。

4)制动阶段:当先导手柄回到中位时,此时在转台的惯性作用下,液压马达继续回转,液压马达处于液压泵工况,液压马达右腔的压力升高,液压马达右腔的压力油通过液控单向阀5-2经液控换向阀11下位流入到液压蓄能器;实现对制动能量的回收。

5)停止阶段:当转台停止时,电磁换向阀16上位工作,液压马达的右腔通过液控单向阀5-2和电磁换向阀16与油箱相通,液压马达左腔通过单向阀7-1也与油箱相通,保证液压马达两腔压力相等,避免转台反向旋转。

从上述工作过程可以发现,起动加速过程中,由于液压蓄能器能吸收多余的液压油并储存,从而避免了回转起动时的溢流损失,并在液压马达回转过程中释放出来,无需采用专门的释放单元。液压蓄能器的能量回收和释放过程能够自主地根据转台工作状态及液压蓄能器与负载的压力水平来进行,从而降低了控制的难度。

下面以起动过程的能量回收和再利用状况为例进行讨论,为避免制动过程中产生的能量的影响,当先导手柄回到中位时,同时使电磁换向阀16上位工作,避免制动腔产生高压。

(2)工作原理

假设先导手柄压力信号分别是:左回转压力pjL、右回转压力pjR、临界控制压力pjc;液压马达左腔压力pmL、液压马达右腔压力pmR;液压马达转速n;液压马达静止临界转速nc(是一个大于零的较小整数);液压蓄能器压力pacc;液压蓄能器上临界压力paccU、液压蓄能器下临界压力paccD;令:先导操作手柄输出的压差为Δpj=pjL-pjR及回转液压马达两腔压力差为Δpm=pmL-pmR;α及β是预先设定的大于零的较小实数。具体工作模式如下所示。

1)回转模式Δpj≥α。

①当Δpm≥β&pacc<paccU&pacc<max{pmL,pmR}时,此时液压蓄能器的压力小于蓄能器的上极限压力和马达腔的压力。此时电磁换向阀16下位和液控换向阀15的下位工作,转台处于回转起动加速能量回收模式。

②当Δpm≥β&pacc≥paccU或pacc≥max{pmL,pmR}时,由于此时液压蓄能器压力高于上极限压力或马达腔压力,此时液压泵输出的多余流量不能流入蓄能器中储存,为避免能量浪费,此时电磁换向阀18右位工作,液压泵输出的多余能量供给其他的执行机构。此时转台处于直接能量利用加速模式。

③当0<Δpm<β&pacc>paccD&pjc≤max{pjL,pjR}时,此时转台完成加速过程近似处于匀速运动状态。先导操作手柄的先导油路使得液控单向阀5-1的控制油路处于高压状态,液控单向阀5-1反向导通,此时储存在液压蓄能器中的液压油与液压泵一起为马达供油,转台处于自主能量再生回转模式。

④当0<Δpm<β&pacc>paccD&max{pjL,pjR}<pjc时,由于此时先导手柄的先导油压力小于液控单向阀5-2开启的临界压力pjc,因此液控单向阀的反向通道关闭,液压蓄能器中的液压油不能流入到液压马达腔;电磁换向阀18通电,液压蓄能器中储存的液压油可流入其他执行机构,转台处于正常的回转模式。

⑤当0<Δpm<β&pacc≤paccD时,液压蓄能器的压力低于其设定的最小工作压力,蓄能器不再对外输出压力油。此时电磁换向阀16失电处于中位,液控换向阀处于上位,液压蓄能器与外界不通,转台处于正常的回转模式。

2)制动/静止Δpj<α。

①当n≥nc&pacc<paccU时,此时电磁换向阀16下位通电,处于下位工作,转台制动能量以液压能的形式储存在液压蓄能器中,实现制动能量的回收。

②当n≥nc&pacc≥paccU时,此时电磁换向阀16失电处于中位,电磁换向阀通电处于右位工作,液压马达右腔的压力油经液控单向阀5-2和液控换向阀11的下位流入到其他执行器中,此时转台处于直接能量利用制动状态。

③当n<nc时,此时电磁换向阀16上位通电,处于上位工作,此时液压马达两腔通油箱,促使两腔压力基本相等,能有效防止液压马达反向转动,转台静止。

(3)样机测试(https://www.xing528.com)

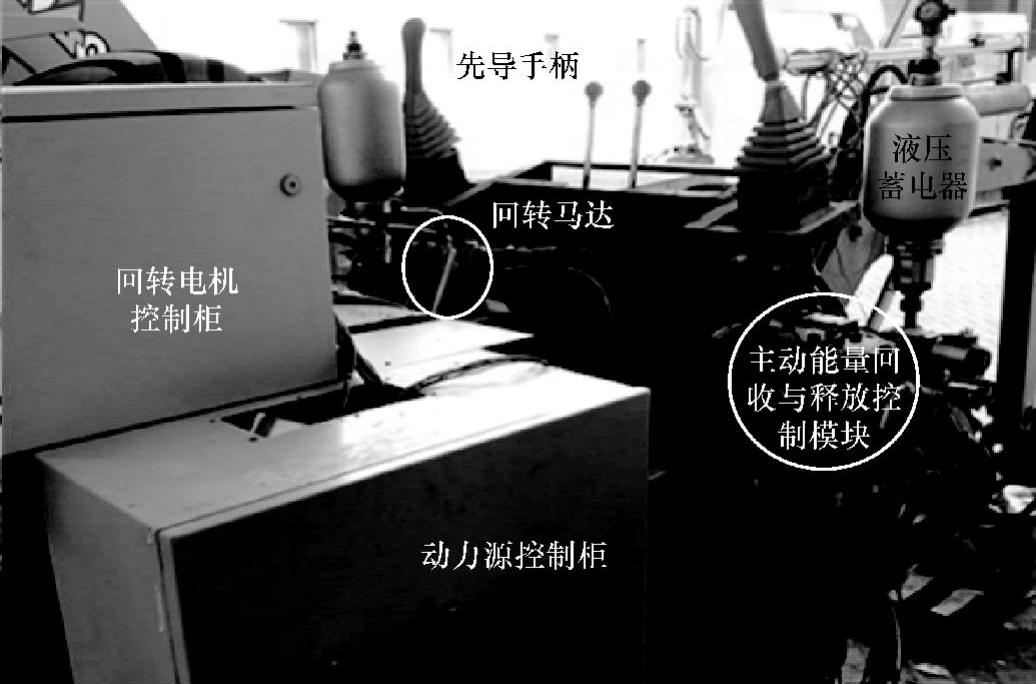

图6-13所示的是具有液压蓄能器的回转驱动系统测试样机,用以验证该节能驱动系统的节能效果和操控性。

图6-13 具有液压蓄能器的回转驱动系统测试样机

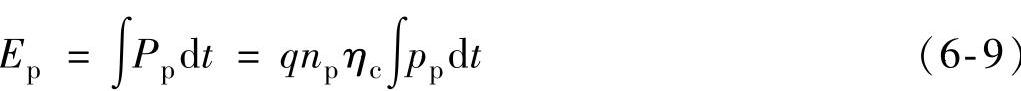

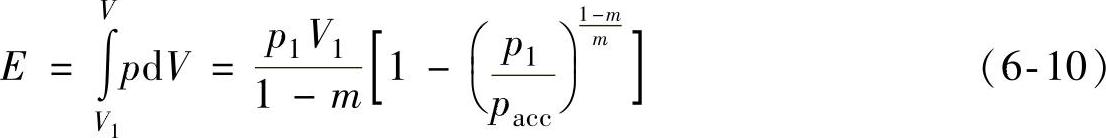

在回转起动过程中,液压泵输出的功率为:Pp=ppq=ppqnpηc(6-8)

式中 pp——液压泵出口压力;

q——液压泵输出流量;

np——液压泵的转速;

ηc——液压泵的容积效率。

液压泵输出的能量为:

在起动加速过程中,液压蓄能器吸收的能量为:

式中 p1——液压蓄能器的最低工作压力;

pacc——液压蓄能器的工作压力;

V1——最低工作压力时;液压蓄能器中气体的体积;

m——理想气体的绝热指数。

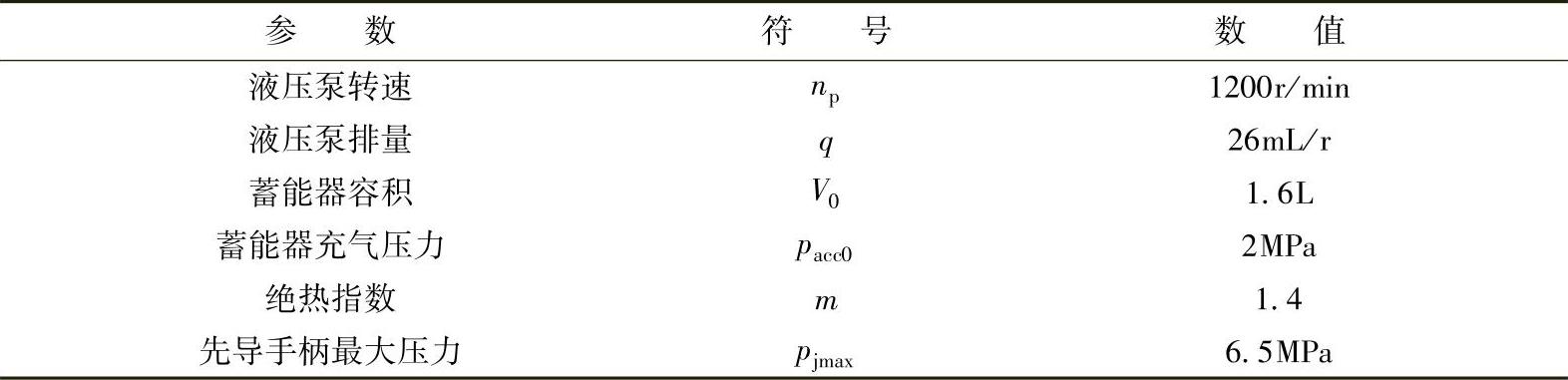

回转系统的基本参数见表6-1。

表6-1 回转系统的基本参数

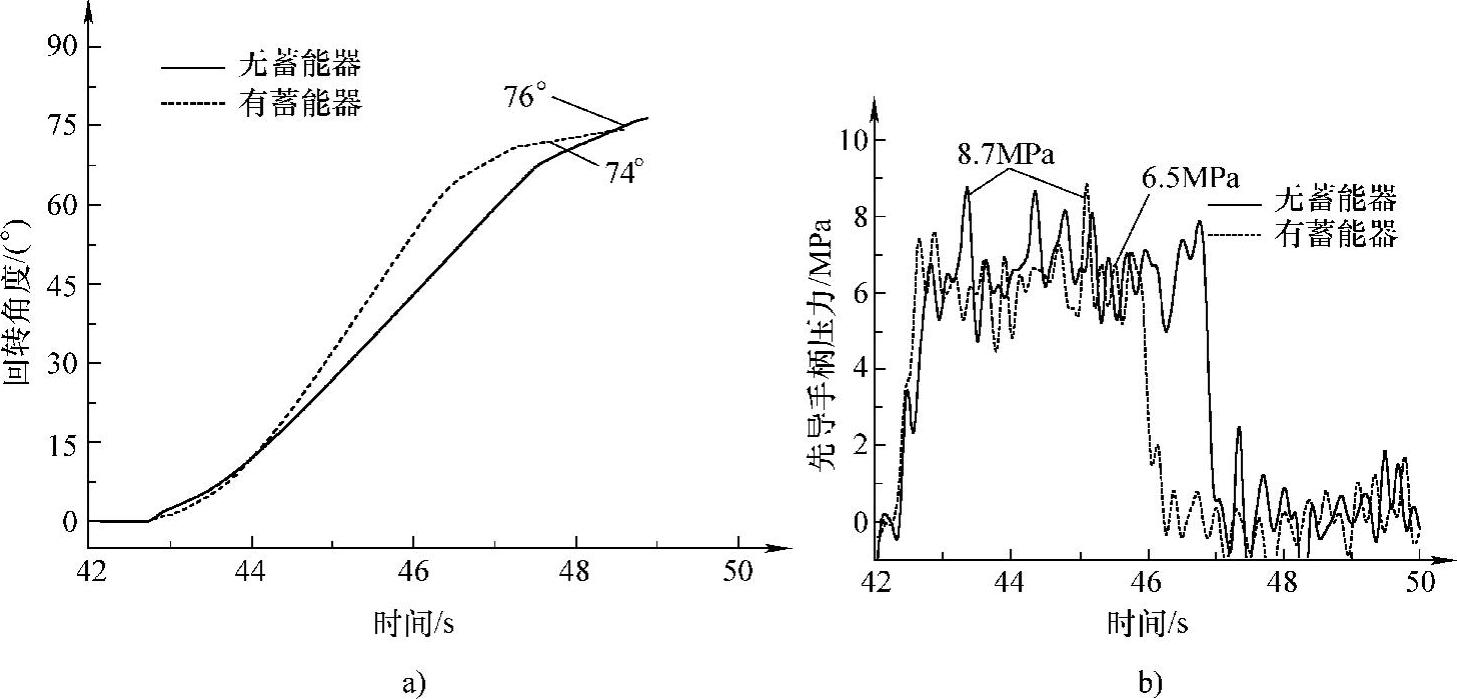

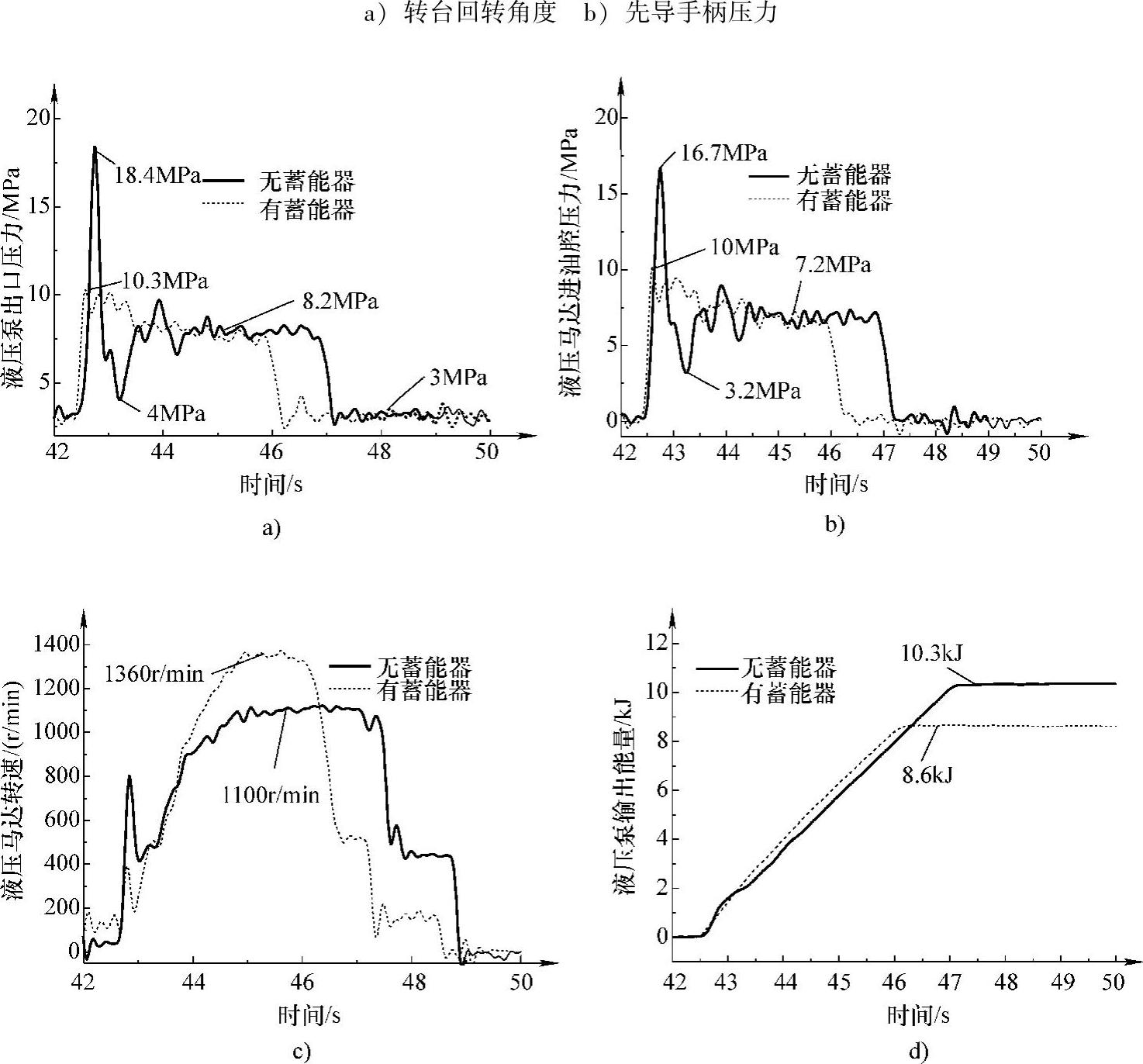

为了保证每次试验的可对比性,每次转台的回转角度基本一致,并保证先导操作手柄的控制压力基本相等。图6-14为有无液压蓄能器的自主能量回收回转系统的转台转角和先导操作手柄压力的对比曲线。从图6-14的对比曲线看出,两者的回转角度分别是74°和76°,基本相同;先导操作手柄的压力平均值在6.5MPa左右,峰值压力在8.7MPa左右。

图6-15是有、无液压蓄能器能量回收时的液压泵出口压力、液压马达进油腔压力、液压马达转速及液压泵输出能量的对比曲线。从图6-15a、b的泵出口压力曲线及液压马达进油腔的压力对比曲线可以看出,当没有液压蓄能器时,液压泵出口压力在液压马达及转台起动瞬间,具有较高的压力冲击,达18.4MPa,而后快速跌落到4MPa;而有液压蓄能器时,由于液压蓄能器吸收了液压泵输出的相对回转液压马达多余的液压油,因此压力仍然保持较低水平,约为10.3MPa;当转速基本平稳后,两种情况下的泵出口压力都基本保持在8.2MPa;液压马达进油腔压力曲线与泵出口压力曲线的变化趋势基本相同,仅压力幅值有所减小。另外,在先导手柄离开中位到转台运转这一时间内,具有液压蓄能器的回转系统节能效率达16.5%。

图6-14 有、无液压蓄能器的自主能量回收系统的转台转角及先导操作手柄压力对比曲线

图6-15 有、无液压蓄能器的相关参数对比曲线

a)液压泵出口压力 b)液压马达进油腔压力 c)液压马达转速 d)液压泵输出能量

从图6-15c的液压马达转速对比曲线可以看出,无液压蓄能器的情况下,液压马达转速在驱动瞬间升高到400r/min后有近180r/min的落差,与泵出口压力的阶跃和降落一致,造成转台较大的振动,而有液压蓄能器的情况下,转速相对平稳。且相同的时间内,具有液压蓄能器的情况下,液压马达可以达到较高的转速,这主要是由于在起动过程中吸收并储存在液压蓄能器中的压力油在回转过程中释放出来和液压泵提供的液压油共同驱动回转液压马达,增加了液压马达的输入流量,从而使液压马达获得较高转速,提高了回转运行效率。由于具有蓄能器能量回收的驱动系统的转速较高,因此在相同转角情况下,较早的到达回转终点,如图6-15a所示。

从图6-15d的液压泵输出能量可以看出,在转台完成一次回转过程中,有液压蓄能器的情况下,液压泵输出的能量为8.6kJ,而无液压蓄能器的情况下,液压泵输出的能量为10.3kJ。由于两次回转的角度基本相同,采用液压蓄能器对回转起动能量进行回收并在转台回转过程中释放,因此使得液压泵的输出能量有所下降,单次回转液压泵的节能大约为16.5%。

因此采用液压蓄能器对起动能量进行回收后,一能降低液压泵的输出能量,二能提高转台的工作效率,三能提高回转系统的运转平稳性。

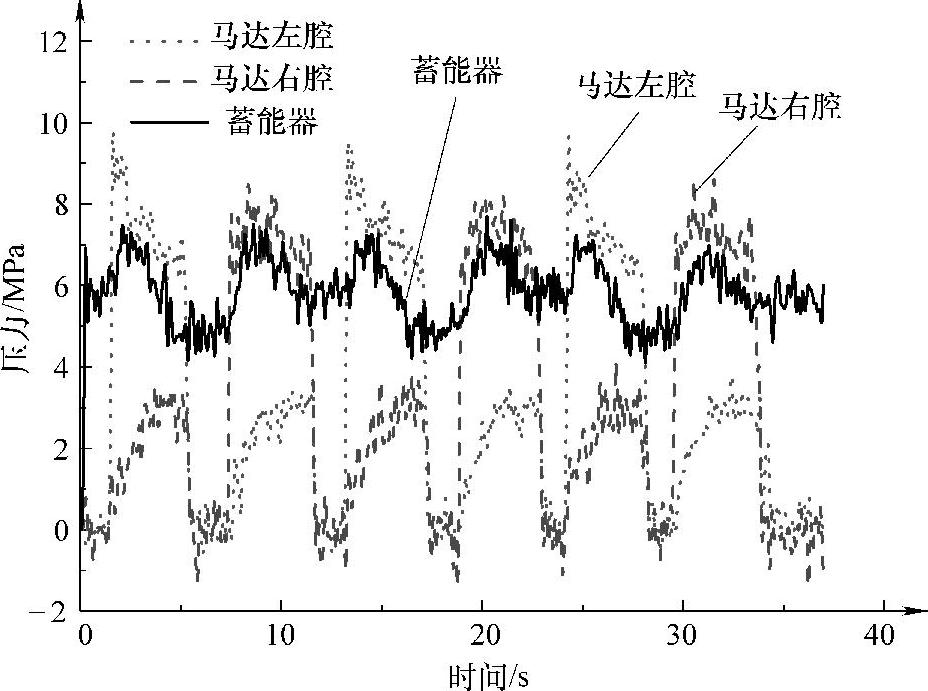

图6-16为三个工作周期内液压马达两腔压力及液压蓄能器压力曲线。从液压蓄能器压力曲线看,液压蓄能器压力具有明显的周期性;在转台加速起动过程中,液压蓄能器吸收液压泵相对液压马达所需多余的流量,压力逐渐升高;回转过程中液压蓄能器储存的压力能释放出来驱动液压马达旋转,压力逐渐降低,实现能量的再利用。由于试验场地的地面向右倾斜,因此,右回转时的阻力矩较小,液压马达的起动压力峰值较低。

图6-16 三个周期内液压马达两腔压力及液压蓄能器压力曲线

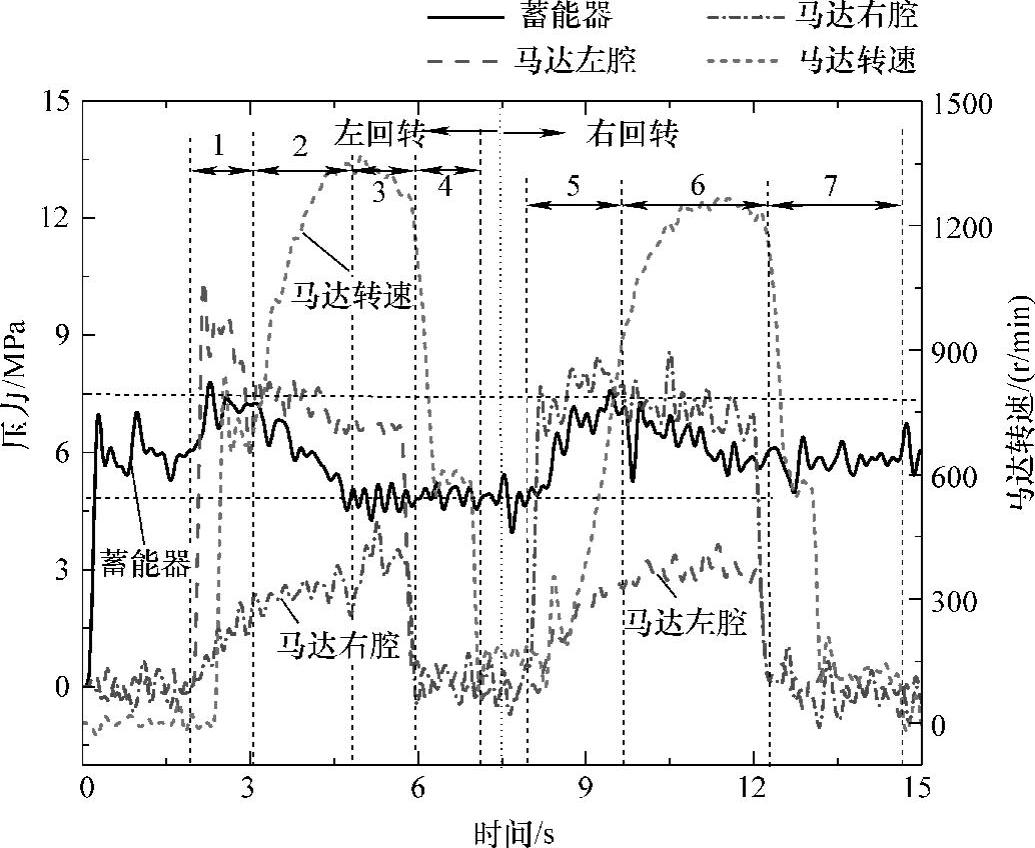

图6-17是其中一个回转周期的液压马达两腔压力、液压蓄能器压力及液压马达转速曲线。转台一个工作周期的工作模式主要包括左右回转时的起动加速能量回收模式(见图6-17中的1、5),自主能量再生模式(见图6-17中的2、6),正常回转模式(见图6-17中的3)及无能量回收的制动模式(见图6-17中的4、7)。从图6-17可以看出,在挖掘机转台起动瞬间,不论是左回转还是右回转,液压蓄能器的压力都迅速升高,当液压蓄能器压力与液压马达两腔压力基本相等时,液压蓄能器压力不再升高,约为7.8MPa,此后开始逐渐降低。

图6-17 一个回转周期的液压马达两腔压力、液压蓄能器压力及液压马达转速曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。