1.结构原理

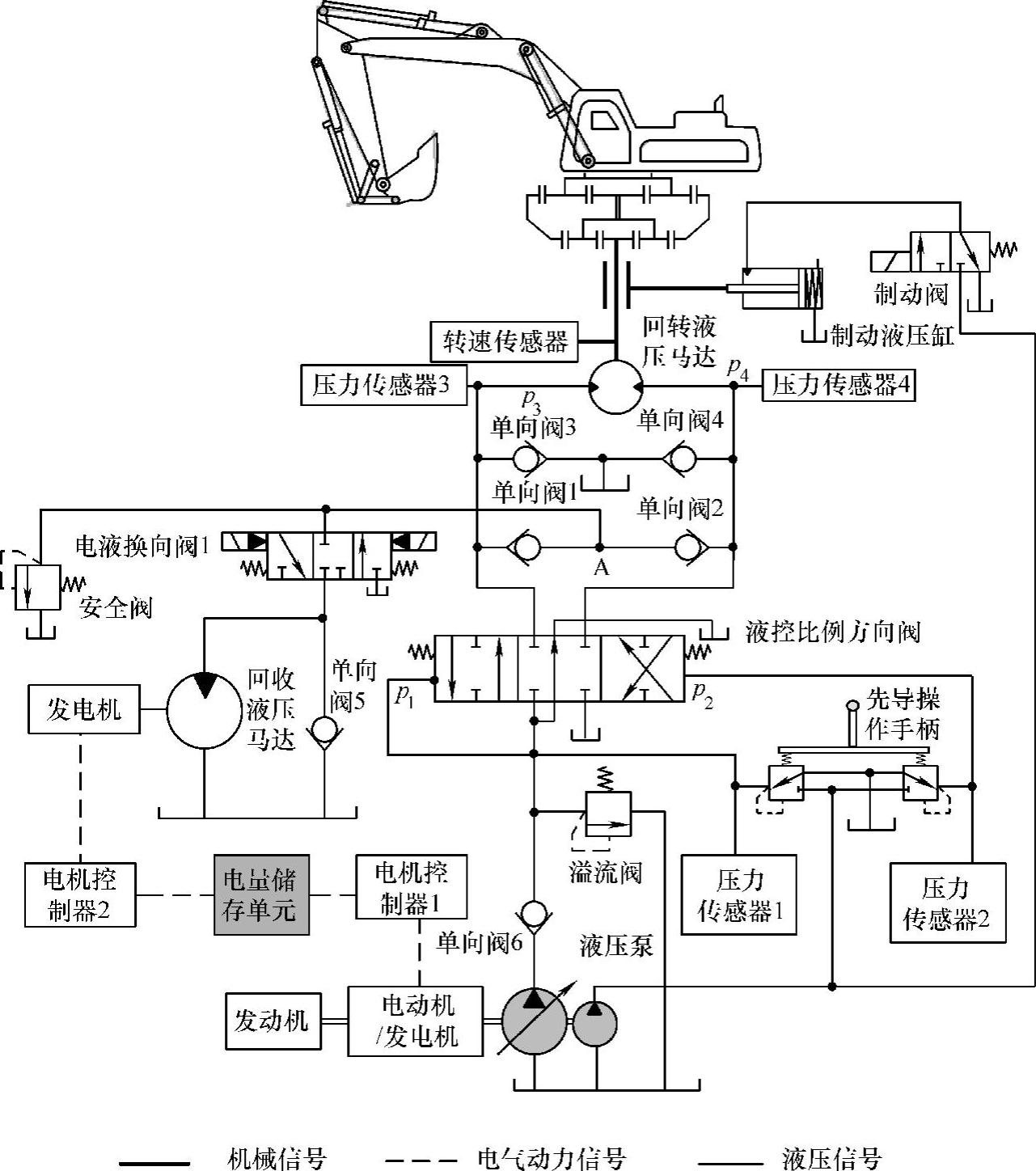

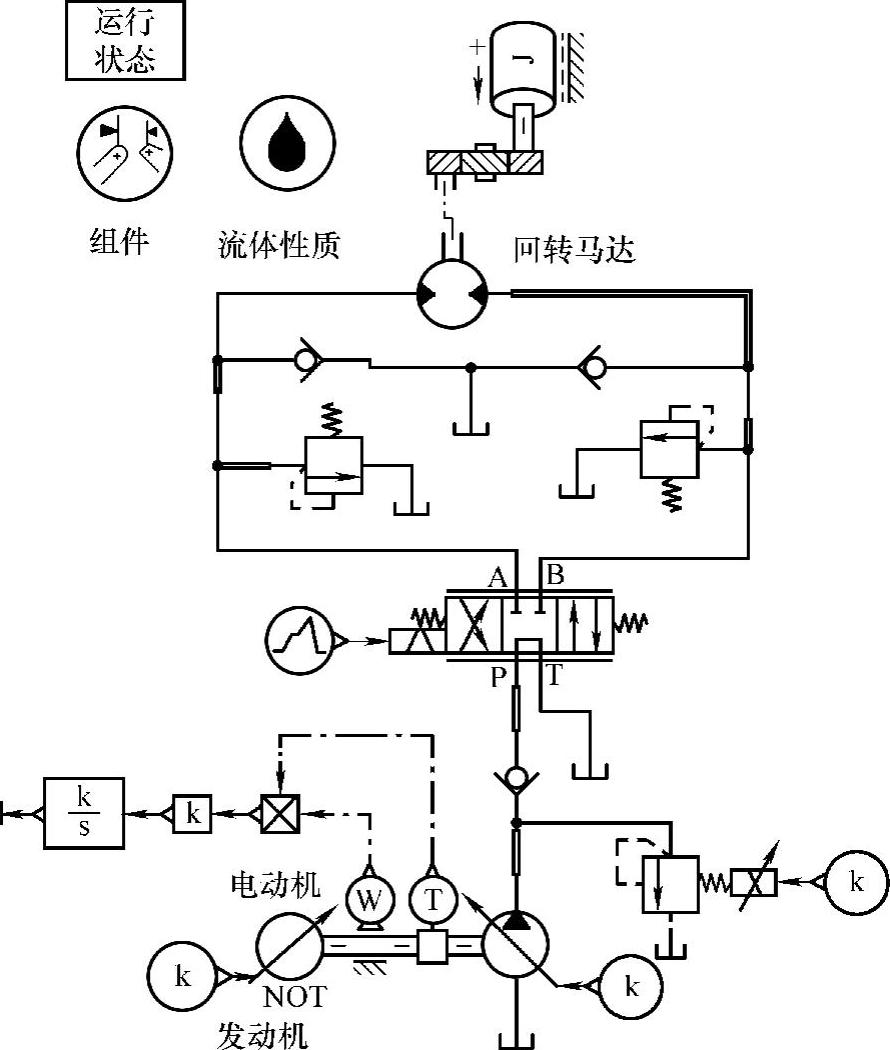

和机械臂势能回收相类似,针对转台制动动能也可以在原来液压马达驱动的系统上增加一套液压马达-发电机回收系统。转台的动能存储到电池之前必须转换三次(动能-液压能-机械能-电能)。本书编者前期提出了一种可以同时回收转台加速和制动过程中的溢流损耗的驱动方案,如图5-62所示,其主要特点如下。

1)采用了发动机与电动机/发电机同轴相连的并联式混合动力系统,通过电动机/发电机的削峰填谷,保证发动机始终工作于最优工作区,从而节省燃油消耗,选用了具有快速充放电能力、比功率大的超级电容为蓄能装置。

2)能量回收单元主要包括液压马达、发电机及控制器和超级电容等。当转台减速制动时,电液换向阀1工作在右工位,回转液压马达制动腔的液压油驱动回收液压马达-发电机能量回收单元,将传统挖掘机消耗在溢流阀阀口的转台动能转换成电能并向超级电容充电;同理,即使当转台起动加速时,将传统挖掘机由于转台加速滞后产生的溢流损失转换成电能储存在超级电容中。

3)采用了防反转控制。由于转台为一个大惯性负载,当操作手柄回到中位时,转台回油腔的油压升高,液压马达的进油腔的压力较低,当马达停止转动,回油腔的高油压又把液压马达反推回去,直到进油口和回油口的压力趋于平衡。当前的液压挖掘机一般采用了防反转阀,由于目前采用的防反转阀的原理大都是通过转台在停止瞬间,液压马达的制动腔的压力会瞬时降低这一特点,合理设计阀的结构,使得液压马达两腔液压油相同。因此,阀的动作永远滞后于转台的动作,因此,转台仍然存在一定的来回转动的不足之处。在新型驱动系统中,当转台的回转制动结束时,通电液换向阀1工作在左工位,实现液压马达制动高压腔卸荷,进而使得液压马达两腔压力均为一个较低的背压值,防止转台的反转。

图5-62 混合动力挖掘机转台新型驱动系统结构图[54]

2.控制策略

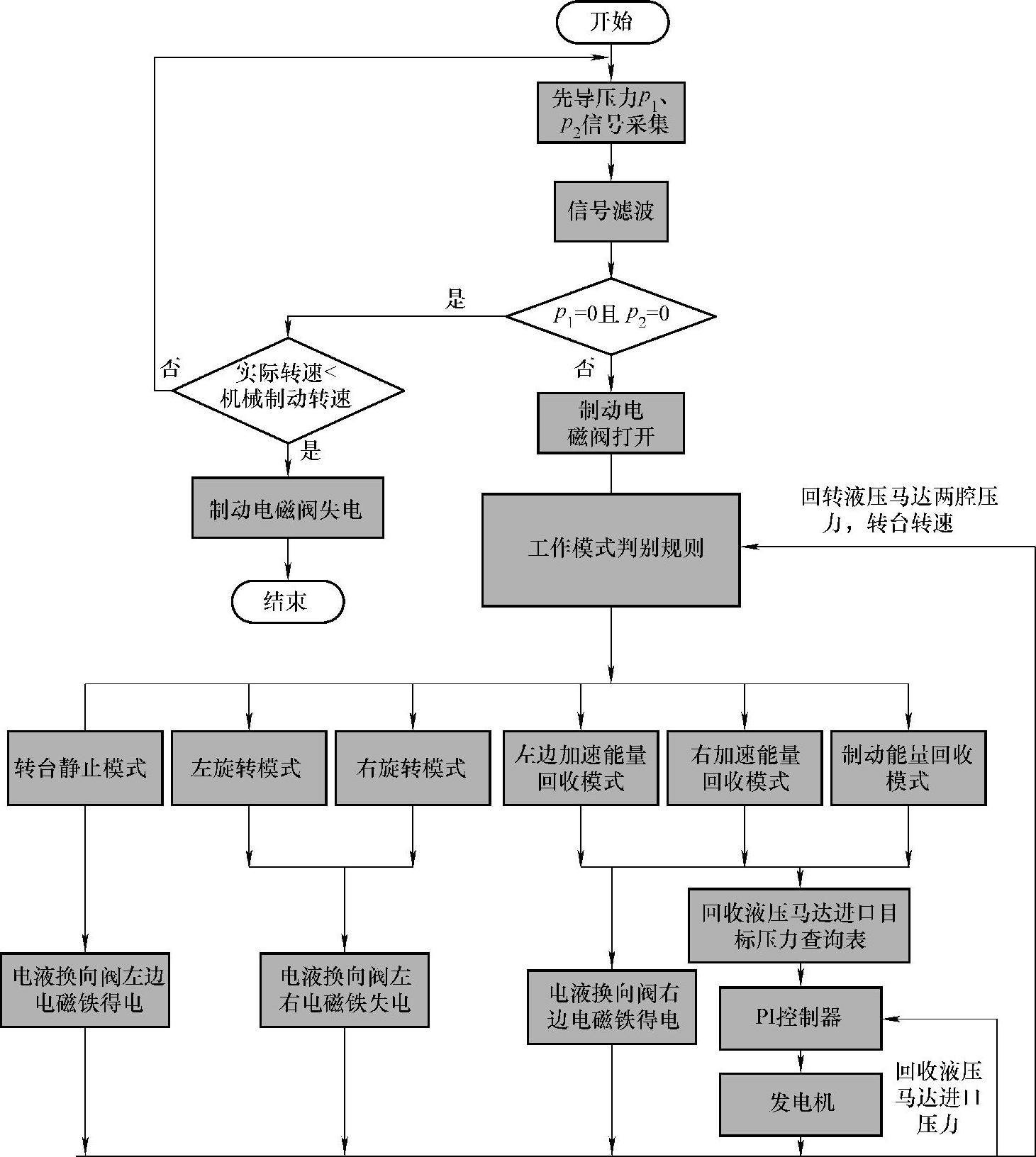

如图5-63所示,转台驱动系统的具体流程包括以下步骤。

步骤一:转台工作模式判断。

传统挖掘机的转台工作模式根据先导控制压力分为左旋转,静止和右旋转等三种模式。新型驱动系统中还需要进一步细分成加速模式和制动模式。通过回转马达进出口压力差的变化趋势可明显区分转台加速和制动过程,华侨大学提出了一种基于先导控制压力和回转马达进出口压力的转台新型工作模式辨别准则。先导手柄的输出压力差为Δpc1。

图5-63 系统控制流程图

(1)当-β<Δpc1<β时,进一步分为:

•当nm≥nmc时,虽然手柄回到中位,但转台由于大惯性的作用,仍然继续转动并释放出大量的制动动能,称为制动能量回收模式。

•当不满足nm≥nmc时,称为转台静止模式。

(2)当Δpc≥β时,进一步分为:

•当满足p3-p4≥δ时,转台处于加速模式且旋转方向向右,称为右加速能量回收模式。

•当不满足p3-p4≥δ时,转台处于非加速模式且旋转方向向右,称为右旋转模式。

(3)当Δpc1≥-β时,同样进一步分为:

•当满足p3-p4≤-δ时,则转台处于加速模式且旋转方向向左,称为左加速能量回收模式。

•当不满足p3-p4≤-δ时,则转台处于非加速模式且旋转方向向左,称为左旋转模式。

其中 nm——转台实际转速(r/min);

nmc——转台最低转速判断阈值(r/min);

β——为了避免受到操作手柄处于中位时的噪声干扰,设定的一个大于0的较小正值(MPa);

δ——转台加速压力差判断阈值(MPa)。

步骤二:根据不同的工作模式选择不同的控制算法。当工作在转台静止模式时,电液换向阀1的左边电磁铁得电,实现回转液压马达两腔的压力卸荷,防止转台反转;当工作在右旋转模式和左旋转模式时,电液换向阀工作在中位;当工作在左加速能量回收模式、右加速能量回收模式和转台制动能量回收模式时,液压马达-发电机能量回收单元工作。

步骤三:当满足p1=0且p2=0时,判断转台当前转速是否小于机械制动转速。如果是,则进入机械制动模式,制动电磁阀关闭。

当转台采用液压马达-发电机能量回收系统后,在转台加速或者制动过程中,通过调节回收液压马达的流量来调整回转液压马达的进口压力,进而获得转台所需要的驱动或制动转矩。由于系统回收液压马达采用的是定量液压马达,因此转台的加速和制动转矩可以实时调整发电机的转速来动态调整,因而可以获得与传统溢流阀加速和制动更优的性能。同时传统挖掘机消耗在溢流阀的能量损耗通过回收液压马达驱动发电机转换成三相交流电,并由电机控制器整流转换为可储存于电量储存单元中的直流电,实现加速溢流损耗和制动动能的回收。

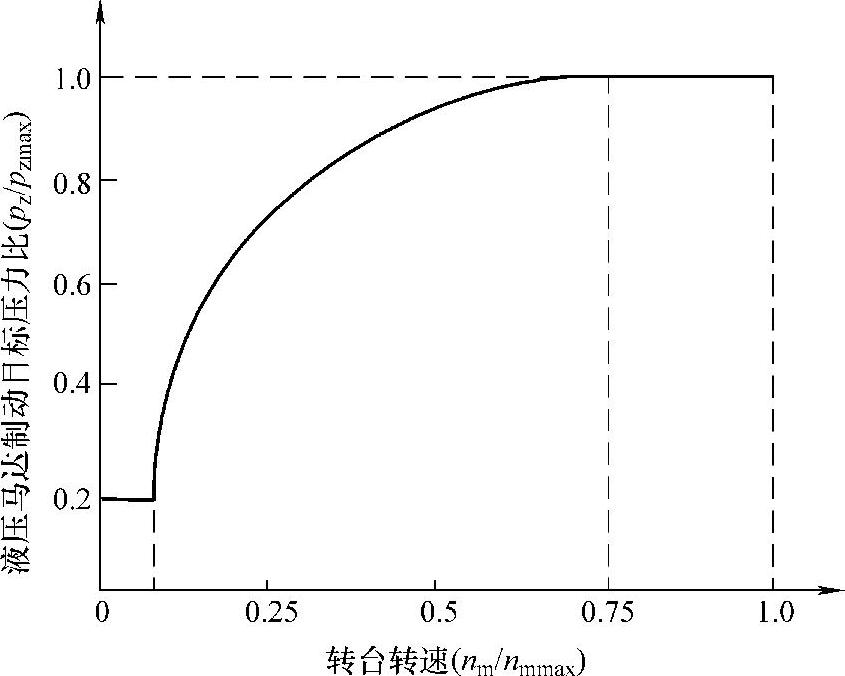

为了降低转台压力冲击和齿轮齿圈等关键元件的冲击载荷,考虑到挖掘机在实际工作时,当转台制动前转速较大时,为了保证作业效率,制动时间是主要目标,目标制动压力较大;当转台制动前转速较小时,制动时间较容易保证,此时制动性能是主要目标,转台所需的制动加速度较小。因此,华侨大学提出了一种通过转台转速动态修正回收液压马达进口目标压力的控制策略。

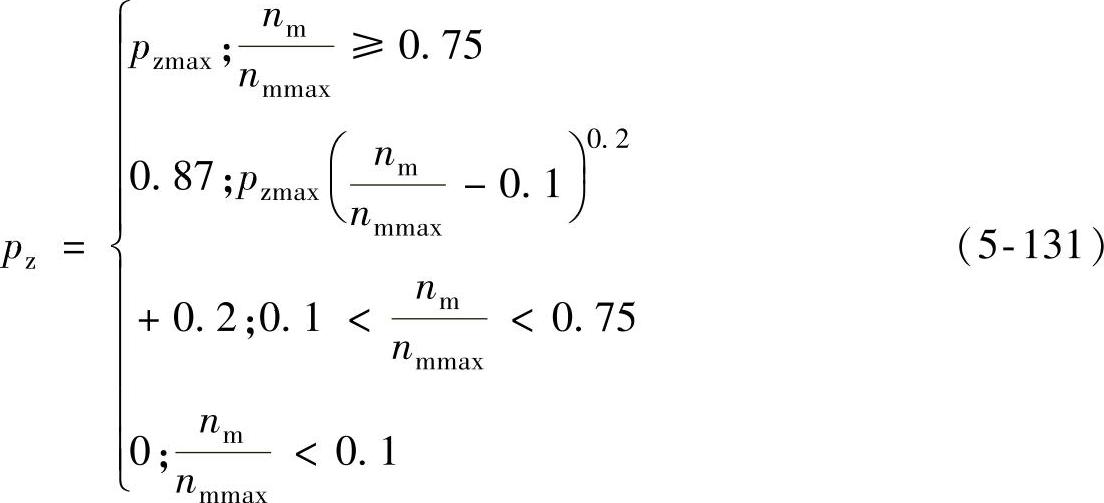

如图5-64所示,回转液压马达的目标制动压力为:

图5-64 回收液压马达进口目标压力曲线(https://www.xing528.com)

式中 pzmax——最大制动压力(MPa);

nmmax——转台最大转速(r/min)。

同理,在转台加速过程中由于大惯性负载的作用,使得转台加速到其最大转速过程需要一个动态响应过程,因此加速过程中,液压泵的出口流量部分由回转液压马达排到另外一腔,多余的液压油通过回收液压马达-发电机回收。通过控制回收液压马达的流量,进而控制转台的加速转矩,此时回收液压马达-发电机回收单元主要用于维持转台的加速转矩。为了保证作业效率,液压马达的进口目标压力为:

pz=pzmax (5-132)

在回转体匀速过程中,液压马达-发电机处于非使能状态。

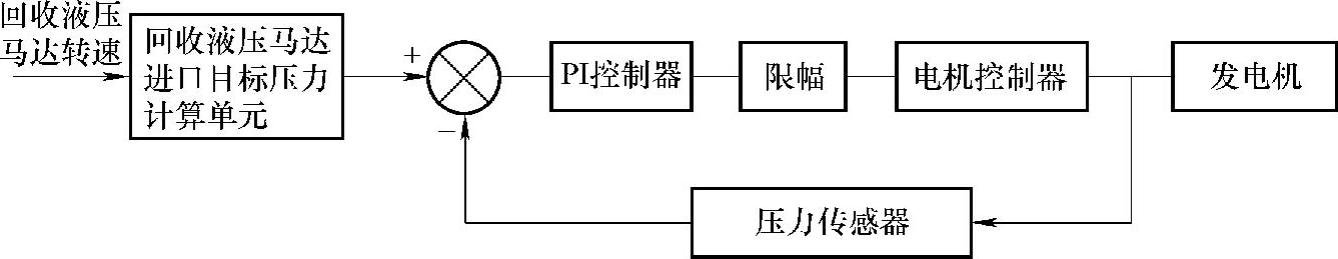

回收液压马达-发电机的控制框图如图5-65所示,采用一个PI控制器,目标控制信号为回收液压马达的进口压力。

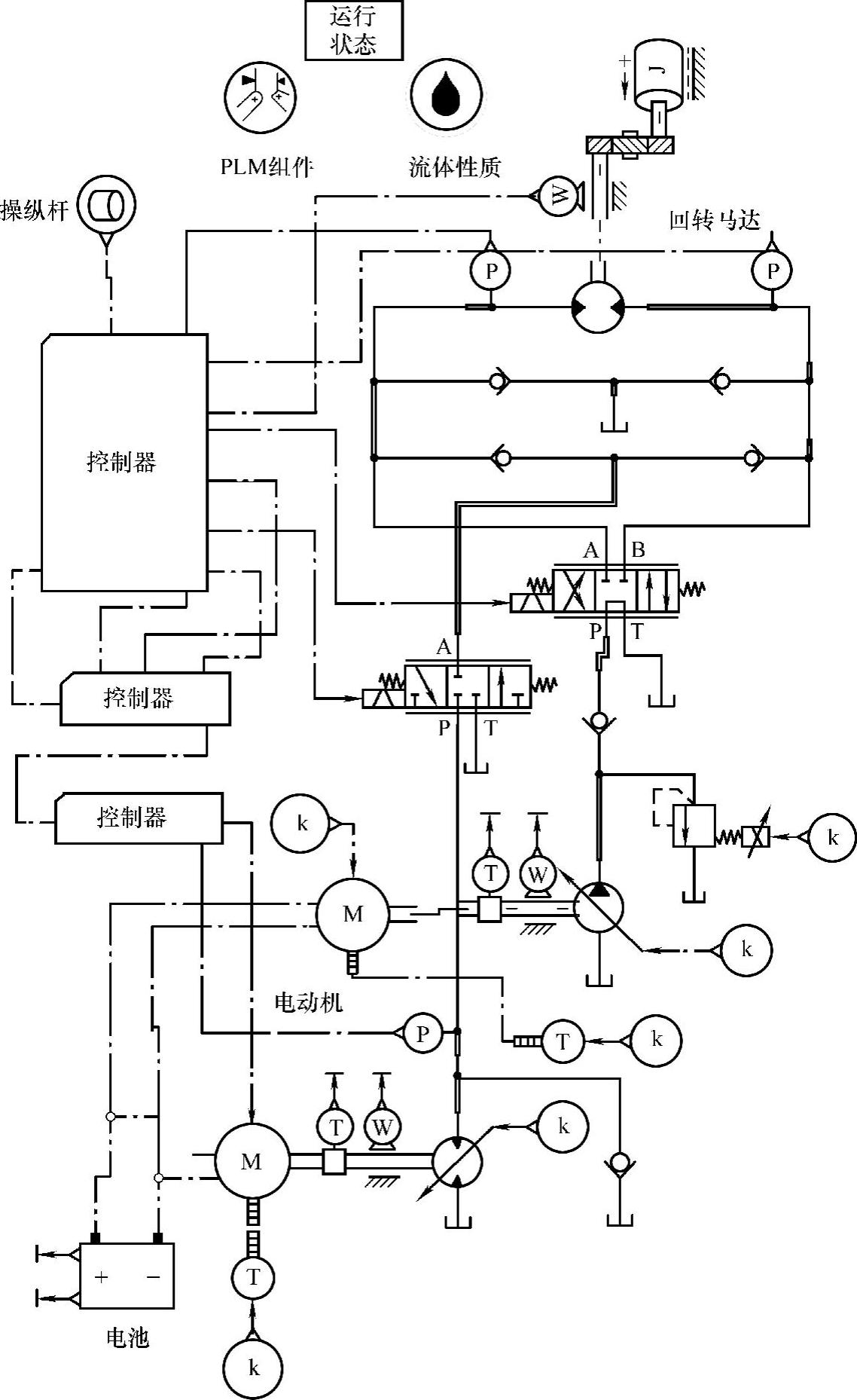

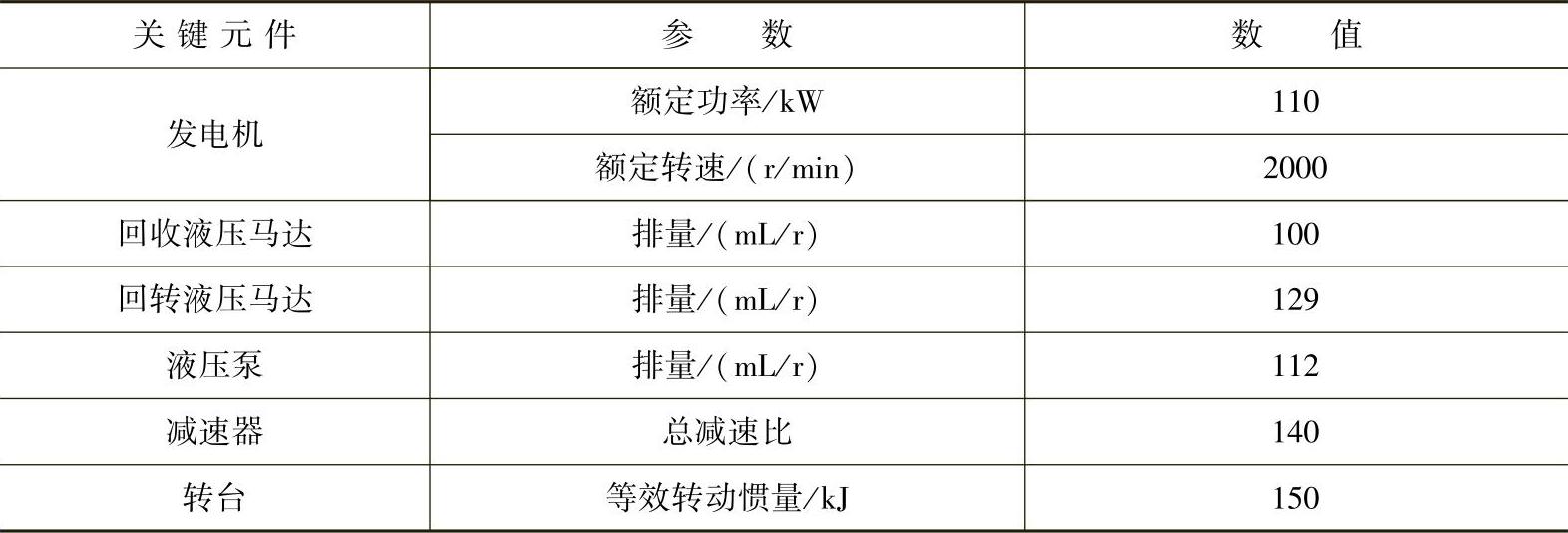

3.仿真研究

为了对比研究,建立了传统回转驱动系统和新型驱动系统的仿真模型,分别如图5-66和图5-67所示。对比不同驱动系统的转台转速,加速度以及动力源的消耗能量等,校验了新型驱动系统的操作性能和节能效果。建模时,为了更好地对比节能效果,采用了电动机代替发动机驱动液压泵。根据仿真测量的电量储存单元的电压和电流等参数,计算得到动力源的消耗能量。仿真模型采用的关键元件主要参数如表5-12所示。

图5-65 液压马达-发电机回收单元的控制原理

图5-66 传统驱动系统仿真模型

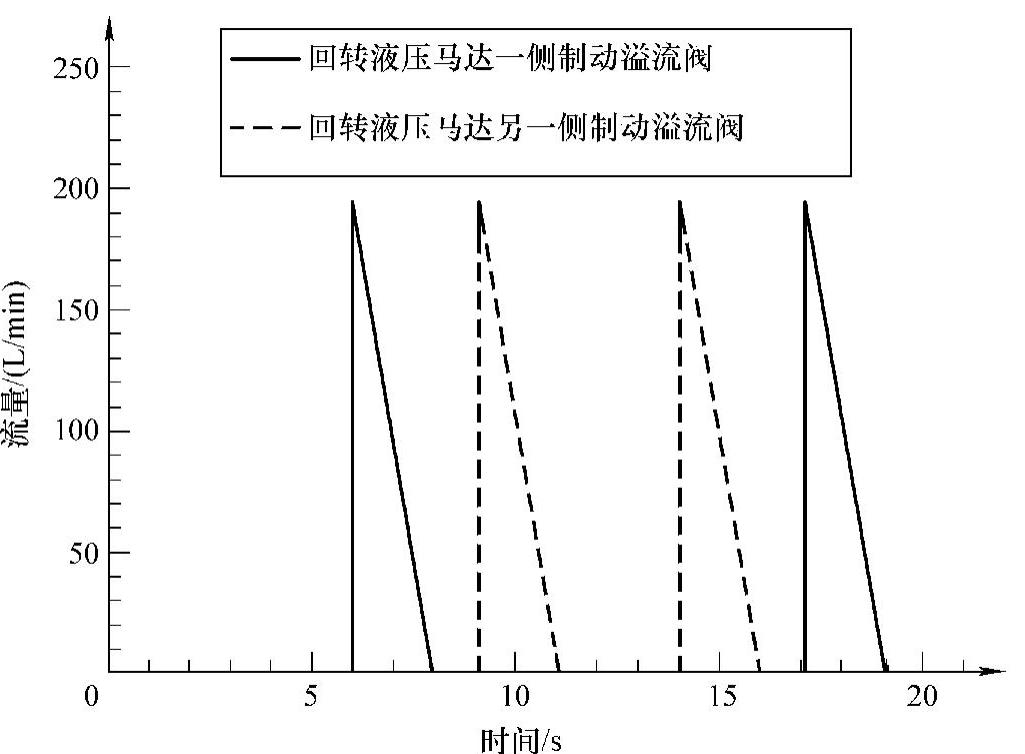

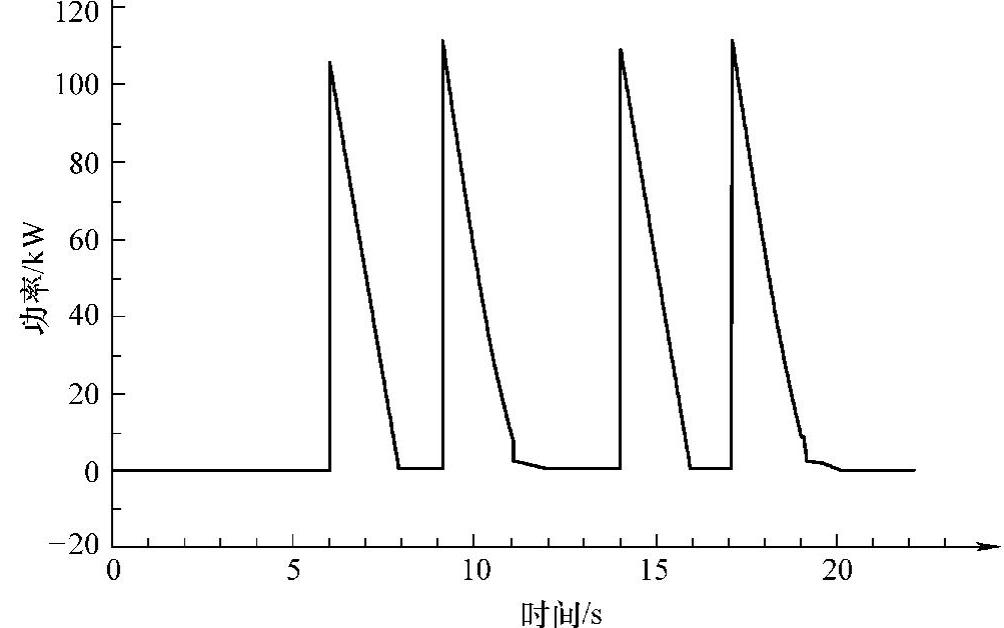

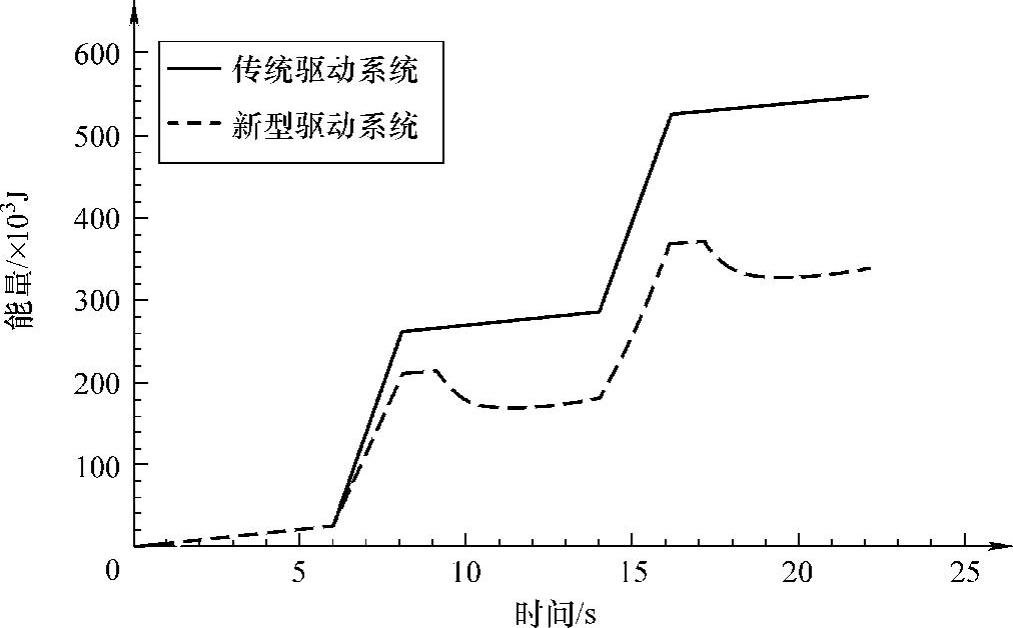

图5-68为在传统驱动系统中回转液压马达两侧的溢流阀的溢流流量曲线。从图中可以看出,在转台加速和制动时,溢流阀均存在较大的溢流损耗。图5-69为新型驱动系统中液压马达-发电机能量回收单元的回收功率曲线。从图中可以看出,可回收功率具有一定周期性,在一个大约为20s的工作周期,液压马达-发电机工作4次,回收功率波动大。两种驱动系统中,动力源消耗的能量对比如图5-70所示,可以看出,在时间大约为6s时,转台开始加速起动,在新型驱动系统,由于加速起动的溢流损耗同样可以被液压马达-发电机回收单元回收,因此动力源的消耗能量较小。而在时间大约为9s时,转台开始回转制动,由于回转制动能量的回收利用,此时动力源不仅没有消耗能量,反而回收储存了能量。同样从图中可以看出:传统驱动系统,一个工作周期内,动力源消耗能量545440J,而在新型驱动系统中,动力源消耗能量为340000J。因此,就单独回转驱动系统而言,节能效果大约为38%。

图5-67 新型驱动系统仿真模型

表5-12 关键元件主要参数

图5-68 传统驱动系统中制动溢流阀流量曲线

图5-69 新型驱动系统可回收功率曲线

图5-70 不同驱动系统动力源消耗曲线

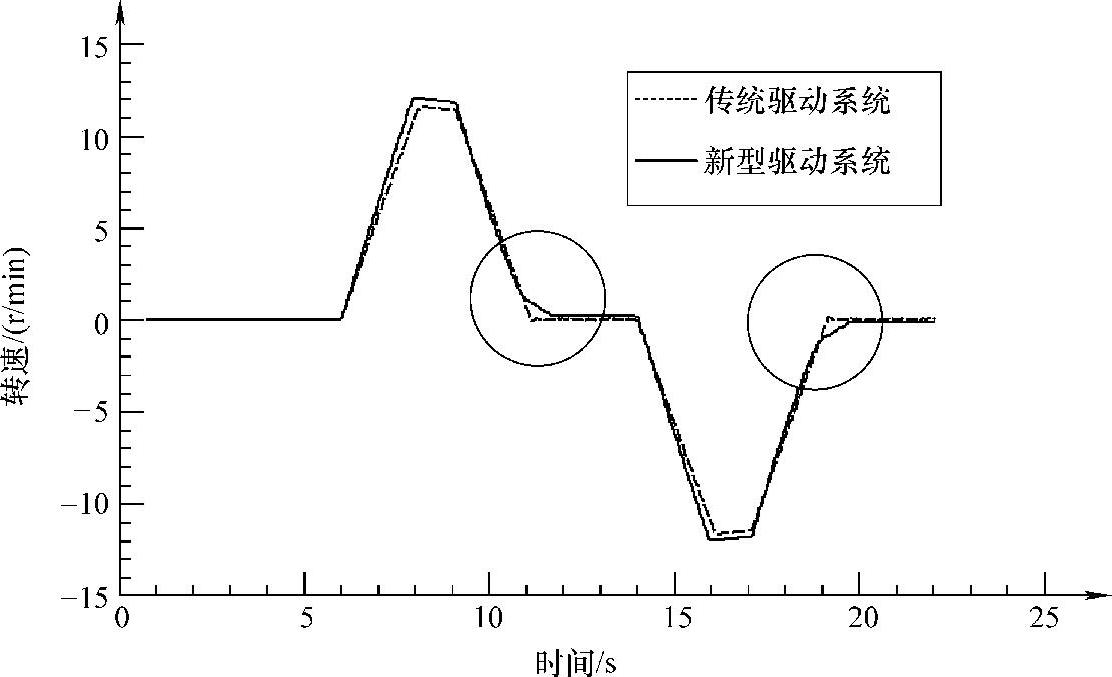

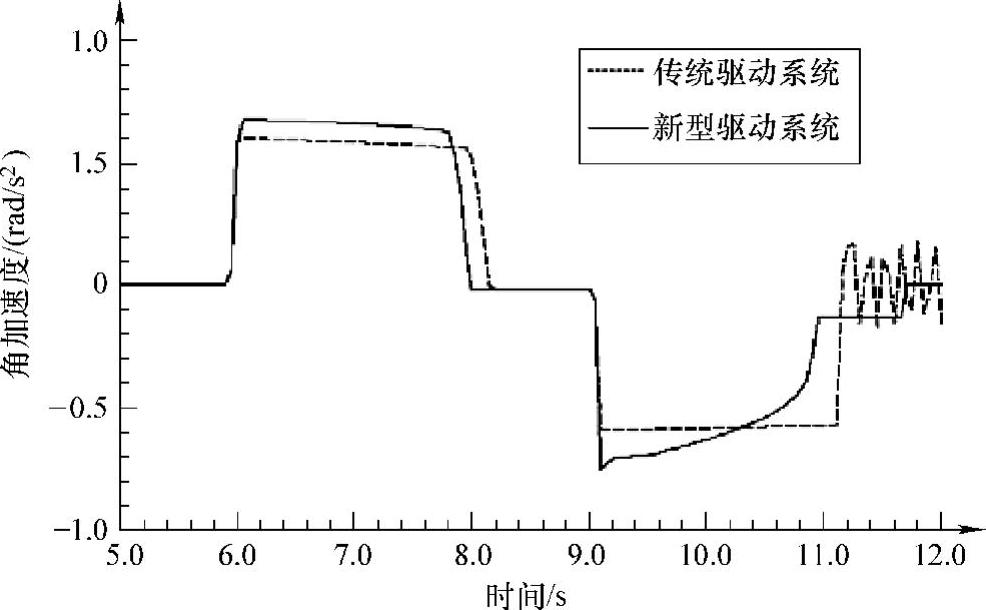

从图5-71和图5-72可以看出,在相同的操作手柄输入信号时,两种驱动系统中的转台的转速曲线基本一致,加速和减速时间均在1~2s之间,因此新型驱动系统并不影响操作人的驾驶习惯和作业效率。但新型驱动系统中,在转台制动过程中,其制动角加速度随着转台的转速的下降按某种规律连续变化。

图5-71 不同驱动系统时转台转速对比曲线

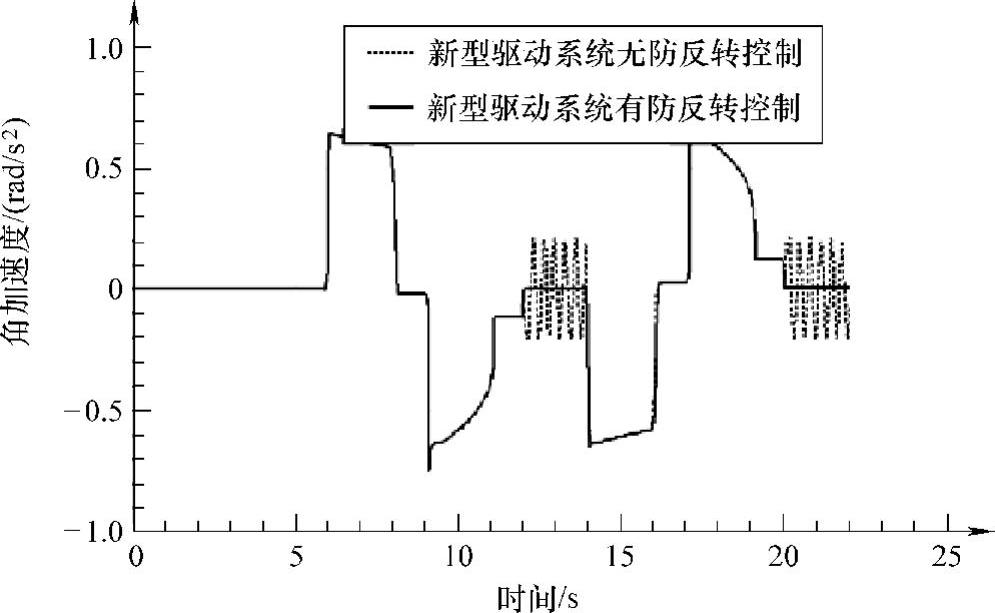

从图5-73可以看出,当没有采用防反转控制策略时,一旦转台起动后再制动停止时,转台转速曲线出现明显的振荡现象。这是由于当马达停止转动,回油口出现的高油压又把马达从停止推回去,直到进油口和回油口的压力趋于平衡后,回转马达重复进行顺时针和逆时针的回转,进而引起转台的振荡。而采用防反转控制策略时,转台的速度不再发生振荡。

图5-72 不同驱动系统时转台角加速度对比曲线

图5-73 新型驱动系统转台角加速度对比曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。