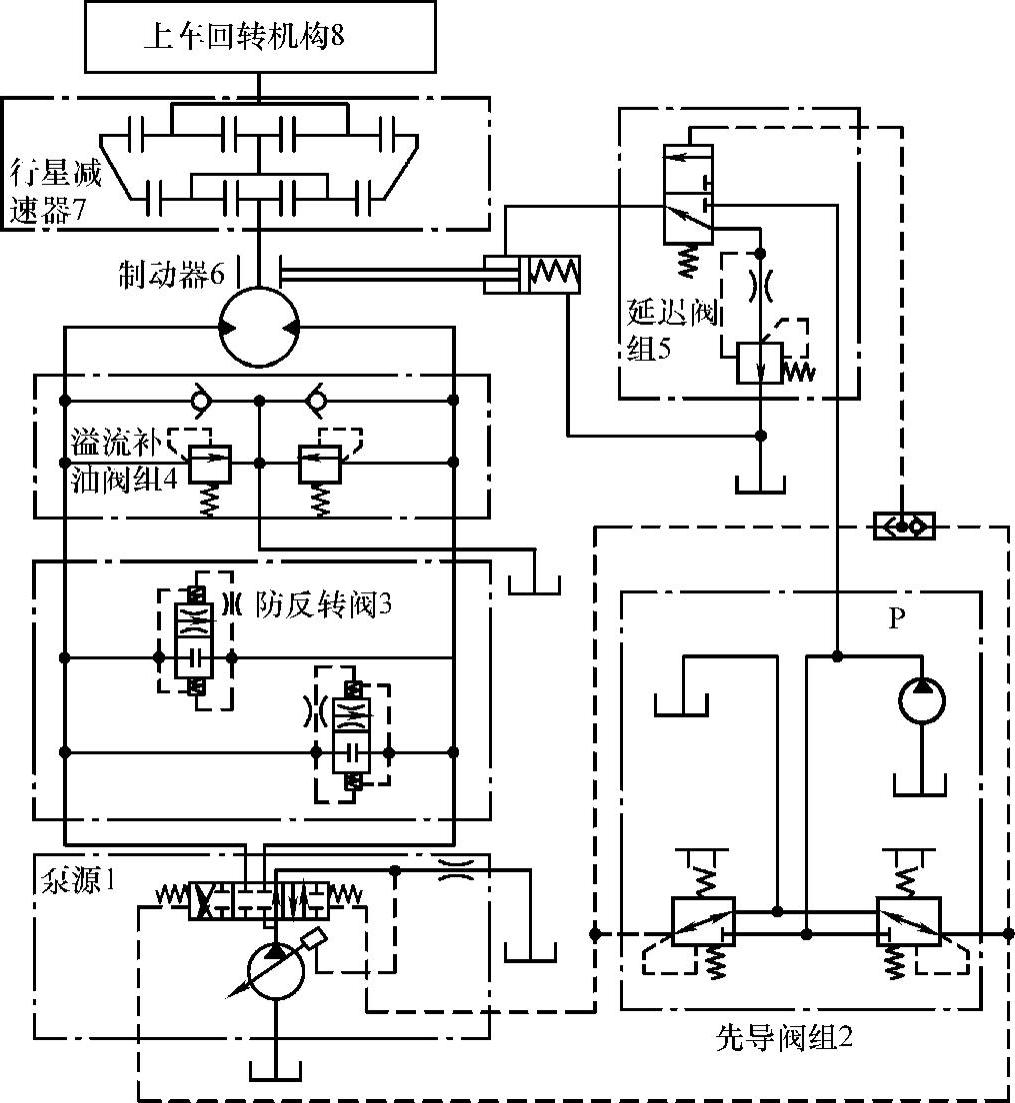

传统液压回转系统的结构图如图5-41所示,由主泵源1、先导阀组2、防反转阀3、溢流补油阀组4、延迟阀组5、制动器6、行星减速器7、上车机构8和液压马达等组成,工作原理如下。

1)回转马达起动时,进油路压力油一方面驱动回转马达,另一方面由于起动瞬间压力较大,液压马达左侧溢流阀打开,使得部分液压油溢流,从而实现快速起动。

2)回转马达制动时,供油和回油油路均被切断,回油管路压力因马达惯性而升高,高压油通过补油阀对液压马达左侧进行补偿,防止回转滑移造成的气穴现象,最终使得双侧压力趋于稳定,系统平稳制动。

3)由于泄漏的缘故,回转马达的液压制动不能长久保持,为了防止整机停在倾斜地面时因重力作用产生回转,马达设计有机械制动器。另外,机械制动器制动较为迅猛,通常要求当回转操纵阀回中位、液压制动起作用后机械制动器才开始工作。因此在回转马达上装有延时阀组,以达到机械制动滞后于液压制动的目的。

传统液压回转系统主要存在以下不足之处。

1)液压回转系统效率较低。通常液压马达的总效率仅为80%左右,多路阀效率则更低。大角度回转时,因液压泵的输出流量大于马达实际所需流量而产生溢流损失又进一步导致效率降低。根据系统仿真结果,液压回转系统的总效率大约为30%。

图5-41 传统液压回转系统的结构图

2)液压回转系统无法回收回转机构制动能量。对于液压回转系统,回转机构制动时主要通过缓冲溢流阀建立制动转矩使回转系统逐渐减速,由于挖掘机回转机构惯性较大、回转运动频繁,导致大量的制动能量转化成溢流损失,不仅引起液压系统发热,降低回转机构性能,更会影响系统寿命。

3)操作性随负载特性变化。由于挖掘机上车机构转动惯量大,而液压系统启、制动响应慢,在不同姿态下因转动惯量不同,对于开环的阀控马达系统,容易导致系统操作性的不一致。(https://www.xing528.com)

4)冲击加速度较大。当回转先导操作手柄从转台回转回到中位时,由于上车机构的惯性力作用,会产生很大的惯性冲击,转台会继续转动,此时的回转马达通过缓冲溢流阀产生制动压力。普通溢流阀在阀打开的瞬间压力一下子就达到卸载压力,制动力突然加到液压马达上,产生巨大的制动冲击,既影响了驾驶人的舒适性,又降低了液压挖掘机的各个元件(齿轮和齿圈等)的使用寿命。目前,液压挖掘机一般采用缓冲溢流阀控制油压上升速度,使油压实现两级压力控制,降低了压力冲击。但缓冲溢流阀调节后的压力同样存在压力冲击,仍然对齿轮齿圈等关键元件存在冲击载荷。

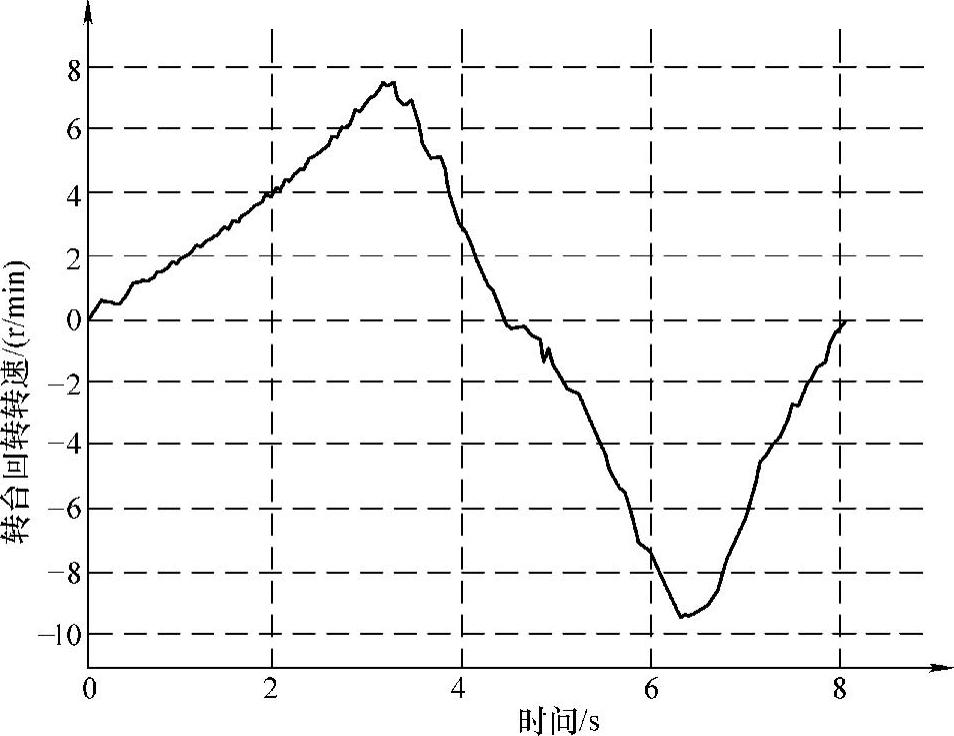

挖掘机装载作业时,回转动作频繁,起制动时间短,单次时间仅为2~4s,图5-42为实测90°回转作业时的转台转速曲线。由于转台转角大小不同,回转过程略有不同。转台转角较小时,回转过程只有起动和制动两个阶段;转角较大时,回转过程包括加速、匀速和减速三个阶段。为了保证作业效率,要求转台起、制动响应快;为了保证驾驶人的舒适性,还要求加减速和匀速段的速度过渡平稳光滑段。由于挖掘机回转体惯量大,且作业过程中该惯量将随挖掘机的姿态和铲斗内的物料量而变化;另外当挖掘机在斜坡上作业时,还会受到重力倾覆力矩的作用。上述工况给回转控制带来了较大的难度。

图5-42 挖掘机90°回转作业时的转台转速曲线

除装载作业外,吊装和侧壁掘削修整作业也是常见的工况。这些精细作业对回转的要求与装载作业不同,一般手柄操作角度小,对应转台的转速较低,转台加减速较为平缓。吊装作业要求回转速度缓慢,起、制动阶段速度变化平缓,以保证重物在空中不会剧烈晃动。沟槽侧壁掘削修整作业如图5-43所示,为进行有效垂直掘削,需要回转马达和斗杆复合动作,并控制回转力保证铲斗紧贴修整面。

综上所述,挖掘机回转系统的工况特点如下。

1)回转体惯量大且随上车机构姿态和铲斗物料量不同而存在较大波动。

2)回转控制要求随工况不同而变化。装载作业时,要求起、制动响应快,加速段、匀速段和制动段过渡平稳;吊装等精细作业时,要求回转速度慢,起、制动过程速度变化平缓;侧壁掘削修整作业时,要求能通过操作手柄控制铲斗与侧边之间的回转力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。