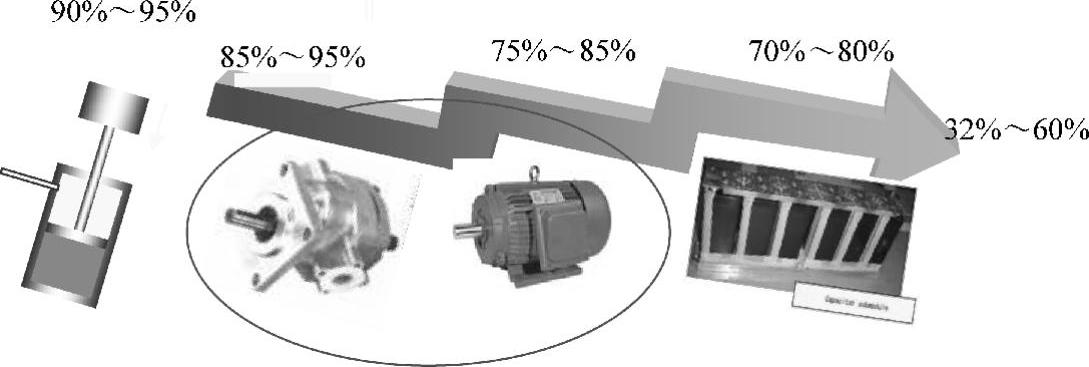

如图5-19所示,当前电气式能量回收单元回收效率在标准工况下只有32%~60%。

图5-19 电气式能量回收系统的效率分析

影响电气式能量回收单元回收效率的主要原因主要如下。

1)液压挖掘机的动臂可回收工况波动剧烈,能量回收系统中发电机的发电转矩和转速也随之大范围内剧烈波动,因此如何在这么短的时间内提高液压马达-发电机的能量转化效率是一个较大的难点。

2)动臂工作在实际挖掘模式或者动臂下放过程中可能碰到刚性负载,此时,动臂只是提供一个较大的挖掘力,而动臂并无实际下降过程,此时动臂液压缸有杆腔压力远大于其无杆腔压力,因此液压马达的入口压力和流量都很小,此时系统不采用能量回收系统。因此整个动臂下放过程是液压马达调速和节流调速的复合控制,因此如何提高能量回收效率是液压马达-发电机能量回收系统的关键技术之一。(https://www.xing528.com)

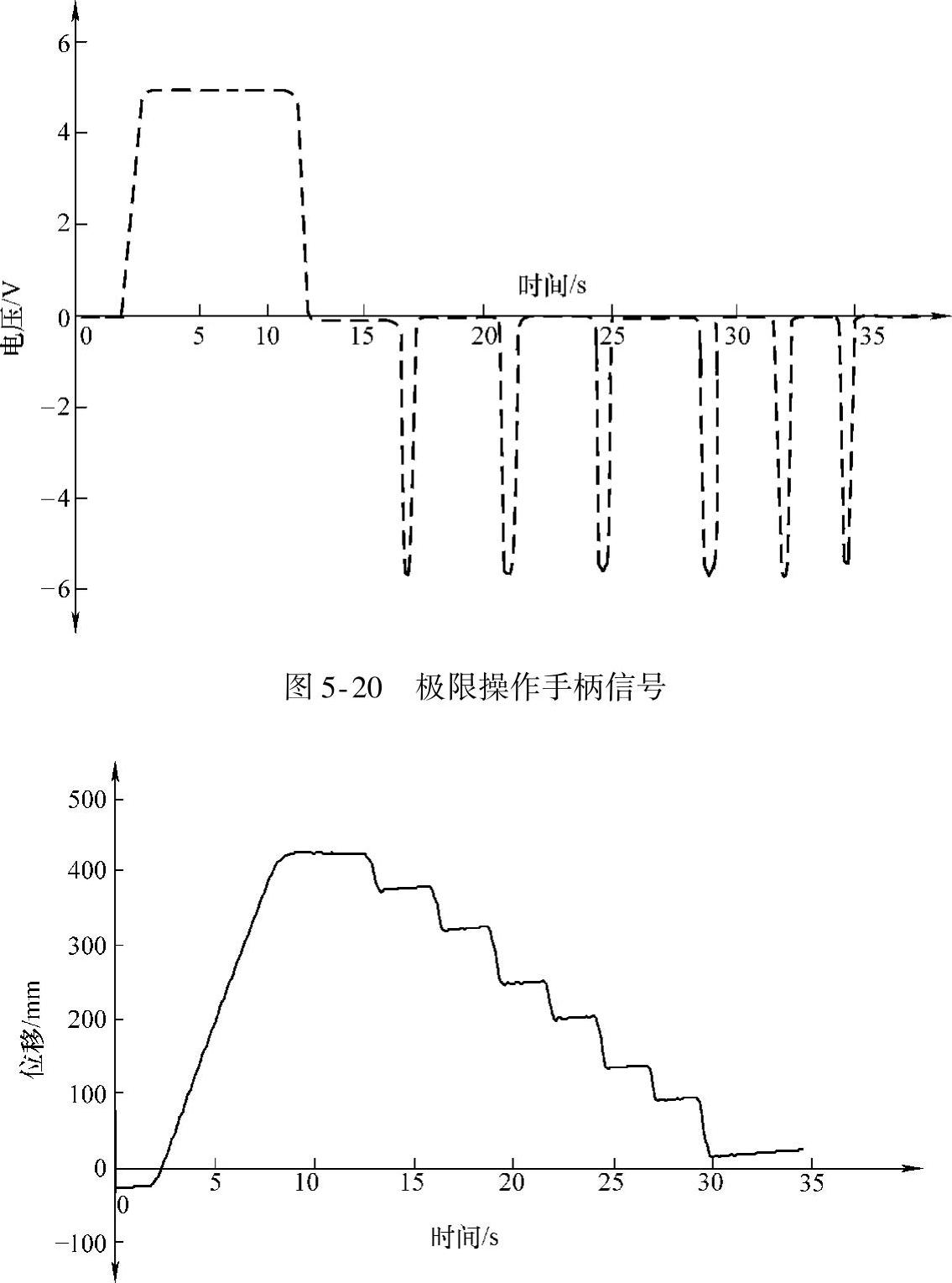

3)挖掘机存在一种近似极限工况,如图5-20所示,动臂下放过程中某个时刻分别迅速扳动手柄到最大工位后马上松开手柄。如图5-21和图5-22所示,动臂仍然从最高位下降到地面,由于能量回收时间很短,液压马达-发电机能量回收系统在发电机起动初始时刻,液压马达入口尚未建立起一定的压力,此时发电机处于电动模式,辅助液压马达加速到目标转速,因此超级电容反而处于耗能状态。从图中也可以看出在整个下放过程能量回收单元反而消耗了3000J的能量。

图5-21 各能量回收系统在极限工况时动臂位移曲线

4)能量转换环节较多,由于液压挖掘机自身为液压驱动系统,而电气式能量回收系统的储能方式为电能,因此系统中必然存在液压能和电能之间的多次转换,而每次转换都会消耗总能量的10%~20%。因此,采用液压-电气复合式的能量回收系统有助于提高能量回收和再利用的整体效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。