1.变转速恒排量控制时的效率优化

由于超级电容的内阻很小,因此在能量回收效率动态优化时可忽略超级电容的影响。液压马达和发电机作为能量转换的核心单元,效率优化就是对于任意的回收功率协调两者,使发电机和液压马达的总损耗最小。从上面的分析可以知道,在不同的回收功率,损耗和转子磁链、转子转矩、转子转速有关。最优磁链可以通过电机控制器的合理设计,使得发电机的磁链为最优磁链。如果动臂下放速度通过调节液压马达流量来控制时,当系统采用定量液压马达时,动臂下放速度即通过调节发电机转速,因此,此时操作性能是发电机转速控制的目标。能量回收效率优化的重点在当动臂下放过程不通过液压马达-发电机进行调速的场合,在相同液压马达压力时求得发电机的最优转速,使得液压马达-发电机的效率最高。

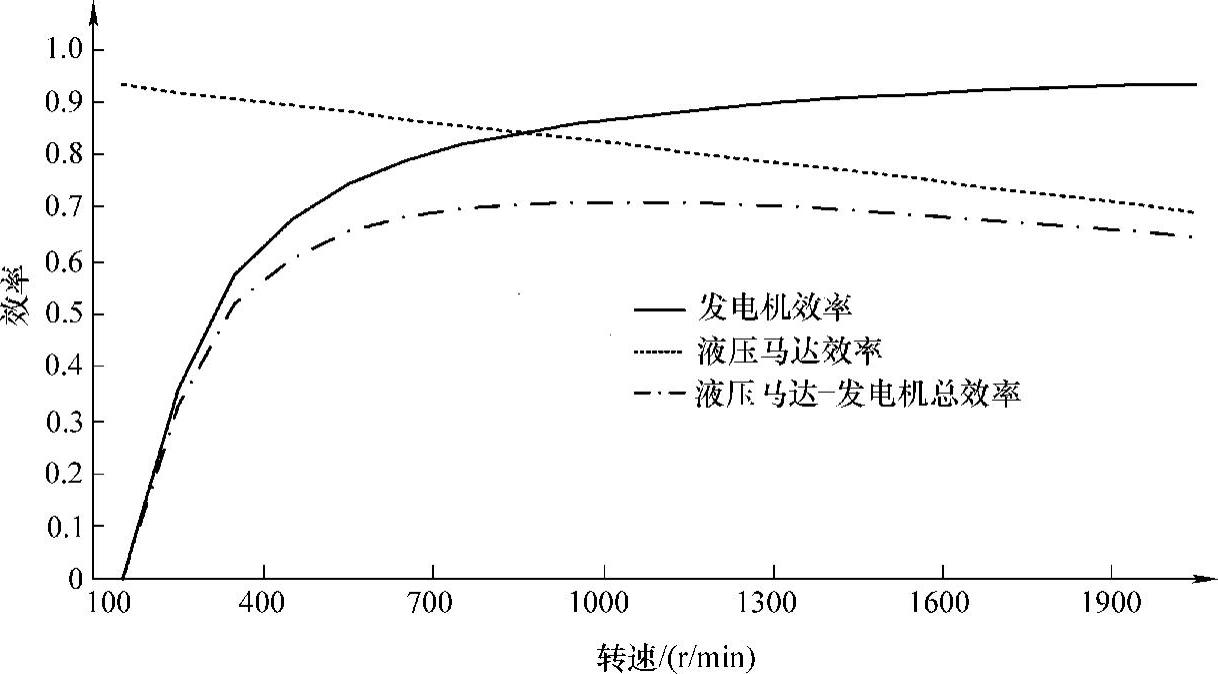

转子磁链和回收功率一定时液压马达-发电机的效率和转速曲线如图5-18所示。

图5-18 转子磁链和回收功率一定时液压马达-发电机的效率和转速曲线(液压马达压力为10MPa,排量为55mL/r)

从图5-18可以看出,当液压马达排量和液压马达入口压力一定时,随着转速的减小,发电机效率随之降低,同时,液压马达效率增大,因此,对于在转子磁链和回收功率一定时,存在一个使液压马达-发电机总效率最大的发电机最优目标转速。从图中也可以看出,由于测试采用了永磁同步发电机,因此发电机的高效区域的范围较大。忽略液压马达的容积效率后,从上面可以得到液压马达和发电机的总效率:

η=ηmtηg (5-80)

为了求解最优转速,将效率公式对转速求导,即 得到:

得到:

其中系数表达如下:

最后,最优发电机转速通过一元三次方程求根公式求得:

2.变排量和变转速复合控制时的效率优化

当能量回收系统采用变量液压马达时,在动臂液压缸无杆腔需要排出的目标流量一定时,系统可以通过改变液压马达排量和改变发电机转速来调节液压马达的流量。当液压马达排量在某一范围变化时,其效率的变化比较缓慢,且处于高效区域。因此,效率优化可以采用基于发电机最高效率的控制策略。得到发电机的损耗公式为(https://www.xing528.com)

令 ,得到发电机效率最高的最优角速度为

,得到发电机效率最高的最优角速度为

式中 P回——液压马达可回收功率(W);

因此,通过最优角速度和目标流量可以计算发电机转速和液压马达排量的控制信号为

式中 ng0——发电机基准控制信号1(r/min);

qbt——液压马达目标流量(L/min);

Vm0——液压马达基准控制信号1(mL/r)。

为了使液压马达处于高效区域,希望液压马达的排量处于高效区间,对液压马达的排量设定一个最小阈值Vmmin,因此,对控制信号修正如下。

式中 ngb——发电机基准控制信号2(r/min);

Vm0——液压马达基准控制信号2(mL/r)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。