1.基于飞轮和液压蓄能器的能量回收技术

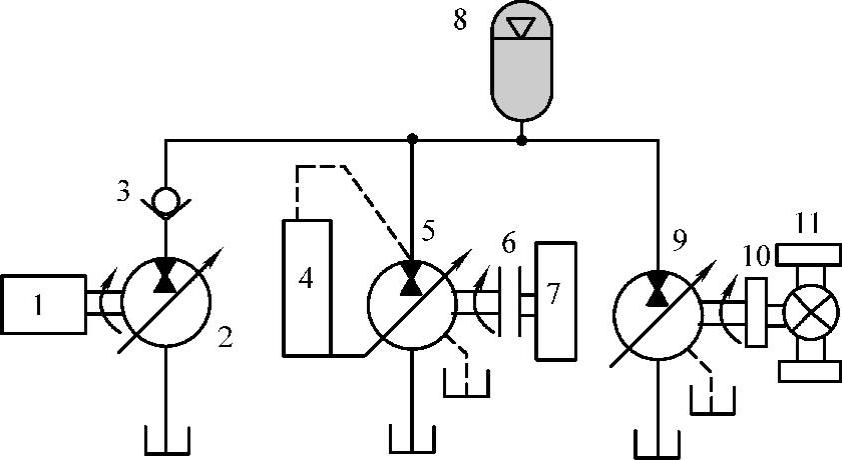

20世纪90年代,日本著名学者Hirochi NAKAZAWA,Yasuo KITA等提出了一种基于飞轮和液压蓄能器组成的定压力源系统,并取得了一定的进展。系统工作原理如图4-25所示,汽车在驻车制动、减速或者下坡行驶时,驱动轮上的变量泵/马达9工作在泵模式,回收汽车行驶时的能量,使系统的油压上升,通过与飞轮7相连的变量泵/马达5(马达模式)使飞轮的动能增加而储存起来,以供汽车起动或加速时使用。此时,发动机1及与它相连的变量泵/马达2处于停转状态。当汽车行驶的能量较大或汽车下长坡制动时,驱动轮上的变量泵/马达9(泵模式)给系统提供能量。

图4-25 基于飞轮和液压蓄能器的车辆制动能量回收示意图

1—发动机 2—与发动机相连的变量泵/马达 3—单向阀 4—压力补偿器 5—与飞轮相连的变量泵/马达 6—联轴器 7—飞轮 8—蓄能器 9—驱动轴上的泵/马达 10—减速器及差速器 11—车轮

当车辆加速行驶时,驱动轴上的变量泵/马达9(马达模式),消耗压力油而使系统压力降低,此时将由蓄能器8和高速旋转的飞轮7为系统提供动力。通过与飞轮相连的变量泵/马达5(泵模式)给系统补充压力油,使系统的油压维持在某一压力水平。当飞轮的转速下降到所容许的下限值时,飞轮不再给系统提供动力,此时应起动发动机至最大动力,给液压系统提供动力,与发动机相连的变量泵/马达2(泵模式)给系统提供压力油,使系统的油压上升。此时,一方面通过与飞轮相连的变量泵/马达5(马达模式)为飞轮提供动力,直至飞轮的转速达到所规定的最高转速,将能量储存起来;另一方面保证系统压力的基本恒定。然后使发动机停止运行,再继续由飞轮给液压系统提供所必需的动力。

2.液压-电气复合式能量回收技术

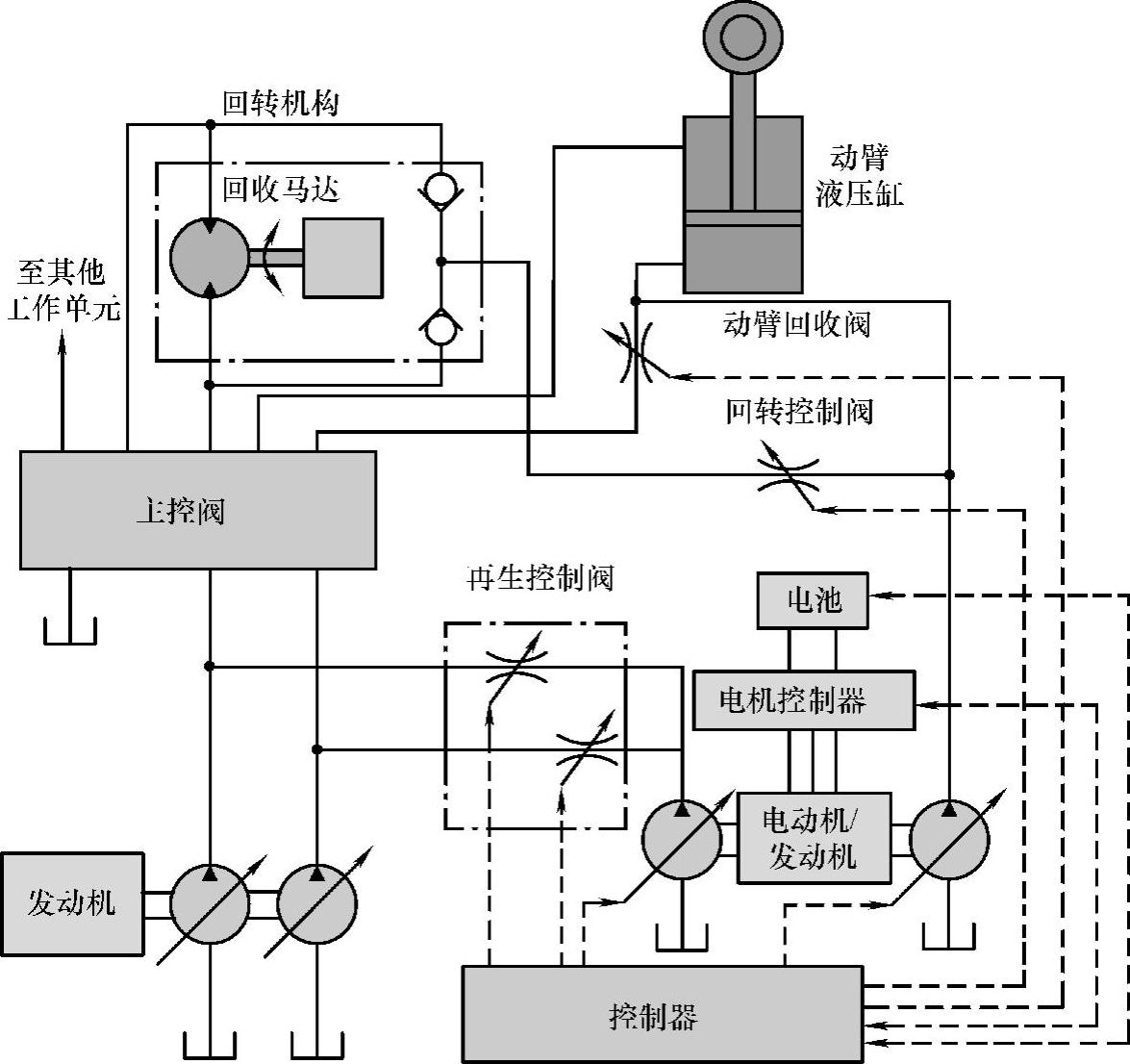

(1)案例一:EHESS

在KYB2012的环境报告书中,重点介绍了其2011年度的主要技术成果——电液能量回收系统EHESS(Electro-HydraulicEnergySavingSystem)。其结构原理如图4-26所示,该系统主要通过对动臂下放的势能与回转体制动能的回收与再利用来实现节能。在动臂下放与回转减速过程中,液压缸/马达排出的压力油经动臂回收阀/回转控制阀驱动回收马达工作,回收马达输出的机械能一部分用来直接驱动液压泵向系统提供再生能量,另一部分带动电机发电,将回收能量储存在电池中。与其他能量回收系统不同的是,该系统在实现能量回收的同时,尽可能减少不必要的能量转换环节,提高了能量利用率。实际挖掘试验表明,搭载EHESS的挖掘机能降低油耗10%~30%。

图4-26 KYB电液能量回收系统原理图

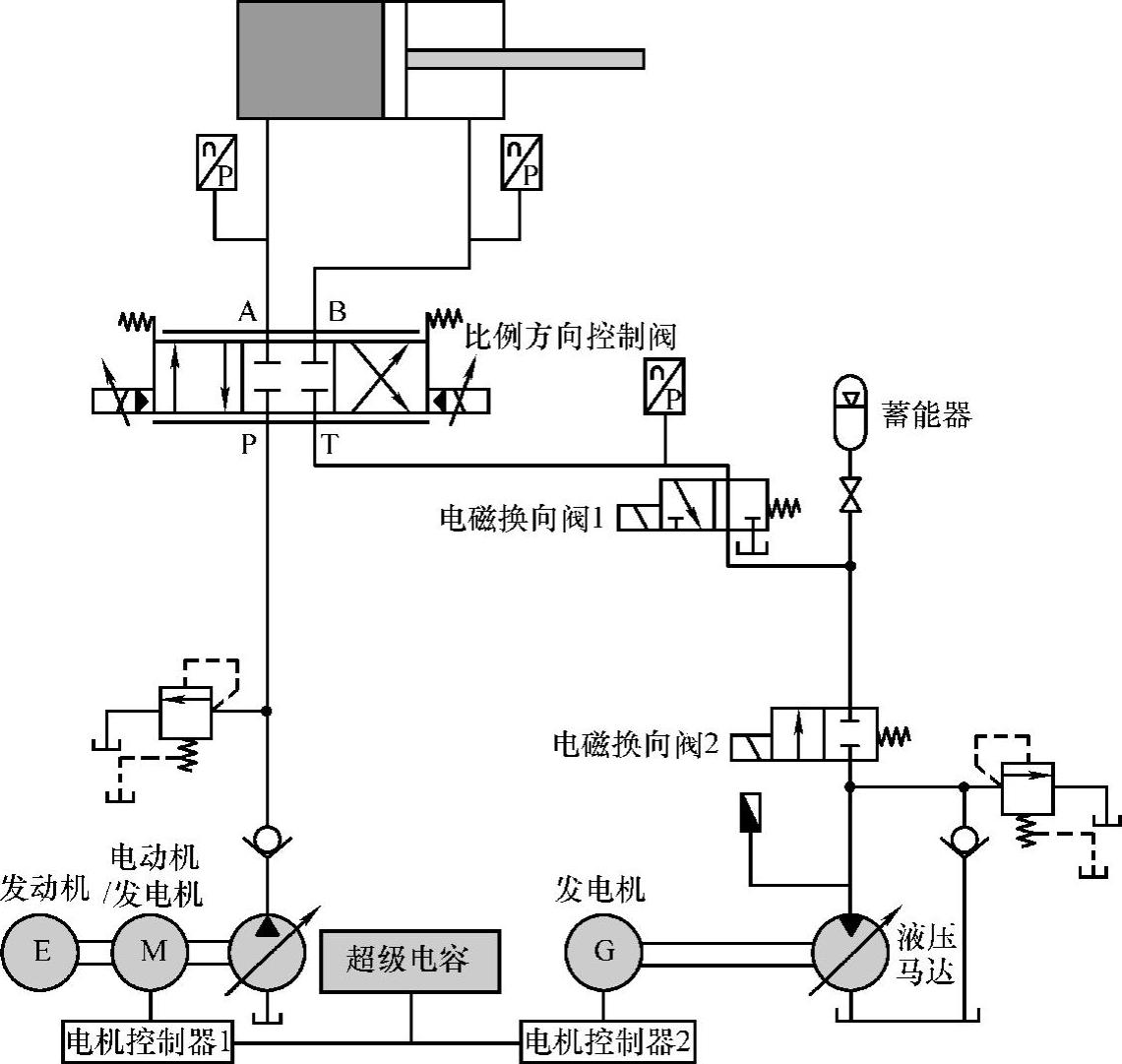

(2)案例二:AMGERS

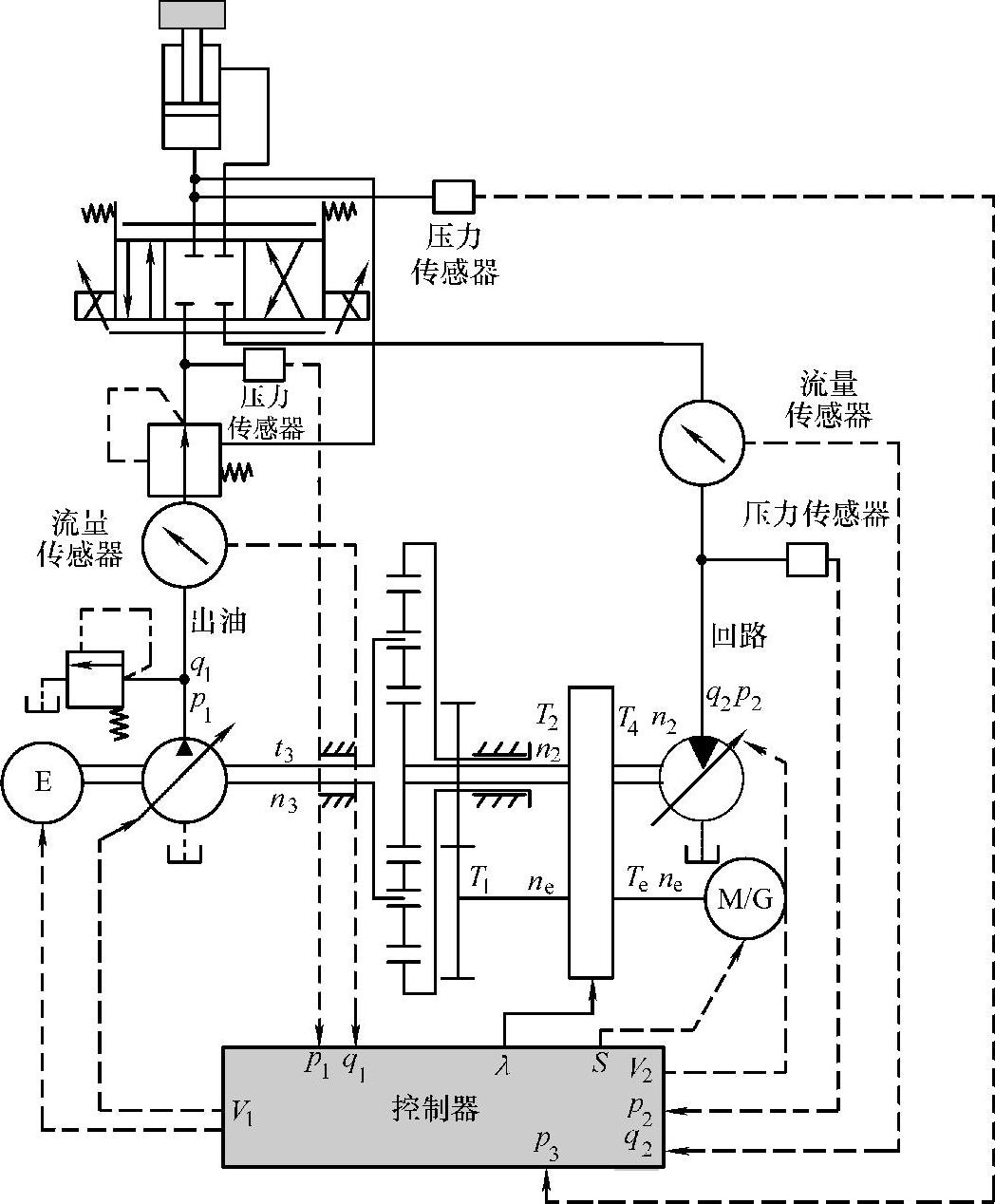

液压电气式能量回收系统的另外一个典型案例为编者提出的一种基于蓄能器的液压马达-发电机势能回收系统(AMGERS)。新的能量回收系统如图4-27所示,在基本方案的基础上,在比例方向控制阀和液压马达之间增加了一个蓄能器以及其他液压控制元件。其基本工作原理为:当液压挖掘机动臂下放时,电磁换向阀1工作在右位,蓄能器可以快速吸收动臂释放的势能;当电磁换向阀2工作在右位时,液压马达-发电机组成的能量回收系统不能回收能量,当电磁换向阀2工作在左工位时,液压马达-发电机组成的能量回收系统可以回收能量,而回收的能量既可以是动臂液压缸无杆腔的液压能,也可以是蓄能器释放的液压能。

图4-27 基于蓄能器的液压马达-发电机势能回收系统原理图[11][12]

该系统的一个重要特点就是利用蓄能器实现了动臂下放过程和液压马达发电机能量回收过程的相互独立。动臂下放时,动臂释放的势能既可单独通过蓄能器回收,又可以通过蓄能器和液压马达-发电机进行复合回收,而动臂下放的速度主要通过调节比例方向控制阀的开度来控制;在动臂停止下放后,蓄能器在动臂下放过程中回收的势能仍然可以释放出来继续驱动液压马达-发电机回收能量,延长了能量回收的时间。

该系统的一个重要特点是,降低了系统液压马达、发电机的功率等级,提高了经济性。首先,系统通过蓄能器可以人为主观地控制能量回收时间,理论上液压马达-发电机的能量回收时间可以延长到整个工作周期,因此,对于液压马达-发电机来说,在相同的动臂势能回收功率曲线时,其可回收功率的平均功率大大降低,同时峰值功率也通过蓄能器的缓冲大大降低,降低了发电机的装机功率(如果控制策略设定液压马达-发电机能量回收为10s,那么发电机的功率等级为基本能量回收系统用发电机功率等级的20%);其次,对于液压马达来说,动臂下放过程中由动臂液压缸无杆腔排出的液压油可以在整个工作周期内排出,因此可以选择一个较小排量的液压马达,同时,在动臂停止下放的能量回收中,液压马达的流量不再控制动臂下放速度。液压马达-发电机的效率优化可以根据蓄能器压力动态优化发电机转速来提高效率,因此系统对发电机的效率优化可以采用一个变量液压马达。最后,由于发电机峰值功率的降低大大减少了电机控制器的输出电流,进而降低了电量储存装置对最大充电电流的要求。

该系统的另一个重要特点是,可提高能量回收系统的效率。首先,在标准工况时,系统利用蓄能器来平缓压力和流量波动,使发电机的工作点处于一个较小区间,通过合理设计发电机,可使发电机一直处于高效区域,从而可提高系统的回收效率;其次,在液压挖掘机基本能量回收系统中当液压挖掘机处于非标准工况操作或者动臂每次下放的距离很短时,发电机的频繁起动和停止会造成额外的损耗。在基于蓄能器的液压马达-发电机势能回收系统中,由于液压马达-发电机的工作只和蓄能器压力有关。因此,动臂的每次短距离下放释放的势能可以通过蓄能器间歇性回收,只有当蓄能器储存一定能量后,液压马达-发电机能量回收单元才开始回收能量,因此,该系统在非标准工况下不会产生由于发电机的频繁起动和停止产生额外的损耗。再次,由于液压挖掘机为多执行机构系统,采用蓄能器作为能量存储单元后,其回收的能量可以直接释放出来驱动其他执行元件,因此,能量回收和利用的流程损失较小。最后,虽然在动臂下放过程中,在比例方向控制阀的阀口上会产生一定的节流损耗,但由于比例方向控制阀的T口不再直接和油箱相连,而是通过蓄能器建立其一定的背压,如果合理优化蓄能器的工作压力并选择合理通径的比例方向控制阀,则比例方向控制阀的阀口压差损耗可以控制在较小值。(https://www.xing528.com)

3.飞轮-电气复合式能量回收技术

和传统飞轮式能量回收系统相比,飞轮电动机/发电机能量回收系统通过电动机/发电机系统实现飞轮储能并与外界交换能量。当飞轮储存能量时,电动机/发电机工作在电动机模式,驱动飞轮加速;当飞轮释放能量时,飞轮储能作为发电机运行,飞轮减速。飞轮储能一般应用在系统调峰和增加系统稳定性方面。20世纪90年代以来,由于在两个方面取得了突破,给飞轮储能技术带来了新的希望。一是超导磁悬浮技术研究进展很快,配合真空技术,把电动机的摩擦损耗和风损耗降到了最低限度;二是高强度的碳素纤维合成材料的出现,大大增加了动能储量。但目前一般飞轮储能系统主要包括飞轮本体、电动机/发电机、磁性轴承、电力转换器和低温系统等,可见系统的组成和控制相当复杂,造价也很高。

永磁飞轮发电机,填补了动力领域的一项空白。该技术是利用稀土永磁材料钕铁硼做能源基础,辅之以直流电源,使之不断地旋转,将机械功从轴端输出。这种动力机可广泛地应用于工业、农业、航空、航海、军事、交通、科研等诸多领域,无噪声、无任何污染,是真正的绿色动力。现代永磁飞轮发电机进入了高速发展期,飞轮储能技术得到了深入研究与应用,出现了飞轮储能单项技术和集成应用技术研究开发的热潮,也取得了令人瞩目的成就。因此,飞轮储能技术的应用进入了高级阶段,从而出现了集成各种技术的飞轮储能装置——现代飞轮储能技术,又叫飞轮电池或机电电池。利用飞轮储存动能在机械系统中得到了广泛的应用。

飞轮发电机是把具有一定质量的飞轮放在永磁体上,飞轮兼作电机转子。当给电机充电时,飞轮增速储存能量,变电能为机械能;飞轮降速时释放能量,变机械能为电能。永磁飞轮发电机,利用全新的热能转化方法,充分利用了圆周运动和流体运动,克服了以前发动机存在的问题,大大精简了发动机结构,中间环节造成的能量损耗大大减少,能量直接转化,能量利用率更高。本发动机能耗只有柴油机的一半,热效率高达90%以上,等于将石油资源的储量翻了一番,将煤炭资源的储量提高了50%。飞轮发动机可以使用多种燃料,包括各种流体燃料和固体燃料,发动机为涡流持续燃烧,涡流燃烧能使燃料充分燃烧,有害气体排放大大减少,更加环保,排放标准可超过现有的一切类型的发动机。

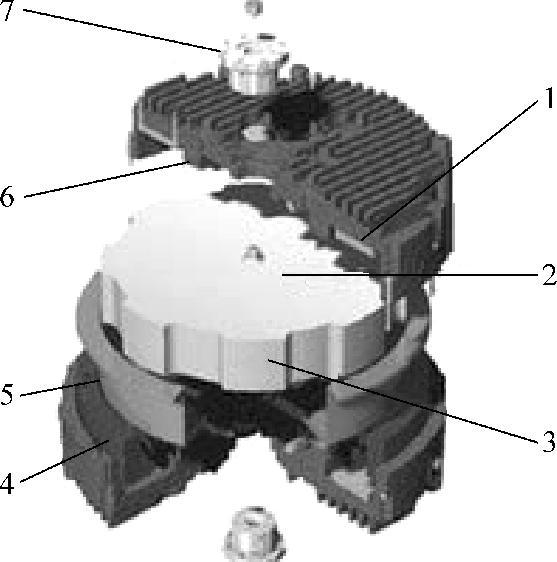

与飞轮相连的电动机/发电机如图4-28所示。

磁悬浮飞轮储能是一种先进的物理储能方式。其功率大、容量大、效率高;动态特性好,响应速度快,可瞬间充、放电;安全可靠、绿色环保;寿命长(不小于25年)等优点,可使飞轮储能广泛服务于智能电网、通信、风电、光伏、新能源汽车等行业,可有效解决风电、太阳能电站并网难问题;延长新能源电站有效发电时间;可使新能源电站具备一定的调峰能力,提高电网的稳定性和可调度性,并且在特定应用场合下可替代铅酸蓄电池。磁悬浮飞轮储能技术是以高速旋转的飞轮铁心作为机械能量储存的介质,飞轮等器件被密闭在一个真空容器内,大大减少了风阻,同时为了减少运转时的损耗,提高了飞轮的转速和飞轮储能装置的效率,在飞轮储能装置内部使用磁悬浮技术对飞轮加以控制,并利用电动机/发电机和能量转换控制系统来控制电能的输入和输出。图4-29为磁悬浮飞轮储能装置的结构。

由于飞轮储能与化学蓄电池相比具有储能密度大、能量转换效率高、充电速度快、使用寿命长、对环境友好等特点,因此可以将飞轮储能系统应用在电动汽车中。飞轮储能系统既可作为独立的能量源驱动车辆也可以作为辅助能源驱动车,同时加入了飞轮储能系统的车辆其再生制动效率也比较高。美国飞轮系统公司(AFS)研制出了复合材料制作的飞轮,成功将一辆克莱斯勒轿车改装成纯电动汽车AFS20,该车由20节质量为13.64kg的飞轮电池驱动。改装后的电动汽车性能良好,仅需6.5s就可以从零加速到96km/h,充电一次可行使的里程为600km。日本研制出的最高转速可达36000r/min的飞轮电池应用于电动车中可对制动时的能量进行回收,经实验证实其机械能-电能转化率可达85%,大幅提高了能源的利用率[14]。另外,飞轮发电机还用于风力发电系统、航空航天领域和轨道交通中,大幅提高了这些系统的能量利用率。

图4-28 与飞轮相连的电动机/发电机

图4-29 磁悬浮飞轮储能装置的结构

1—磁力线圈 2—飞轮,马达/发电机转子 3—非永磁的飞轮(保证高转速和高功率输出) 4—真空无摩擦运行电轨 5—气隙电枢 6—集成在磁场回路中的磁性轴承 7—可现场更换的滚珠轴承及外壳

4.机械(液压马达)-电气复合式能量回收技术

本书编者在多年研究能量回收技术的过程中提出了一种基于耦合单元的机械-电气复合式能量回收系统。如图4-30所示,系统中发动机-变量泵同轴相联后与行星齿轮机构的行星架相连,变量马达与行星齿轮机构的太阳轮相连,变频电机与行星齿轮机构的齿圈相连。液压执行机构上升时,由发动机和变频电机组成混合动力系统联合驱动变量泵;液压执行机构下降时,变量马达回收的执行机构工作过程中的惯性能、重力势能以及制动能,既可以通过行星齿轮机构直接驱动变量泵,也可以驱动变频电机回馈发电转化成电能储存在超级电容中。比例方向控制阀不仅控制执行元件的换向,而且在上行时起到阀控的作用。本系统克服了变量马达-电机-电容-电机-变量泵能量回收系统能量多次转换导致回收效率较低的缺陷,综合利用了工程机械混合动力系统优化发动机工作点和马达-电机回收能量的优势,采用了行星齿轮机构后,混合动力系统和能量回收系统可以共用一个变频电机,减少了系统的装机空间,降低了成本,同时可直接回收能量,提高了能量回收系统的回收效率。

图4-30 一种基于耦合单元的机械-电气复合式能量回收系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。