在无储能元件系统中,回收的能量由于不能储存,因此只有两条途径作为可回收能量的处理方式,其中一种是消耗在节流阀口上,另外一种直接释放到液压系统中工作压力更低的容腔,比如用于驱动其他执行机构。但该方案必须满足:两个执行器必须同时工作且负负载产生的压力大于执行器工作压力。

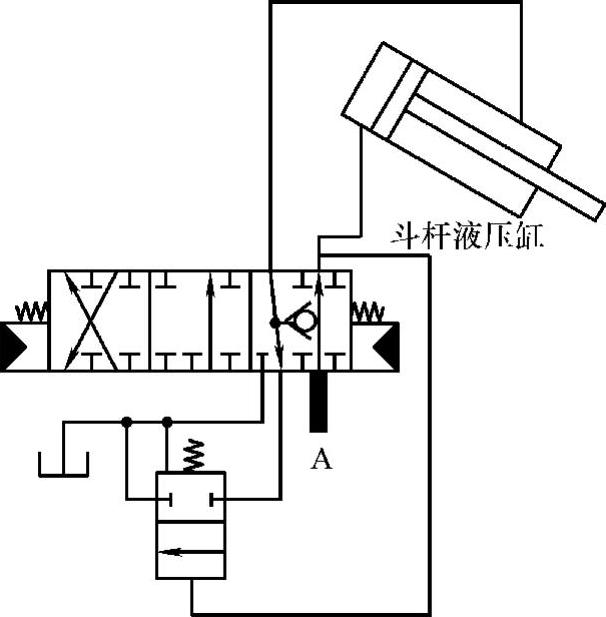

较为典型的是斗杆流量再生回路,工作原理如图4-16所示。若铲斗不触地,在斗杆及铲斗(含斗内物料)自重及无杆腔液压油的共同作用下,斗杆超速下降,引起无杆腔压力迅速降低,两通阀复位切断有杆腔回油。防止斗杆超速下降的同时,有杆腔的压力也同时升高。此时,有杆腔的高压油随即开启斗杆换向主阀阀芯内的单向阀,向无杆腔补油的同时继续保持斗杆液压缸向外伸出运动,使斗杆、铲斗继续下降,从而将势能经动能转化的液压能回收利用。斗杆换向主阀内由单向阀构成的有杆腔向无杆腔补油的回路,也被称为“再生回路”。当铲斗接触到负载时,负载增加,液压缸无杆腔压力上升,两位两通阀上移,单向阀关闭,实现正常供油,液压缸得到较大推力。

图4-16 液压挖掘机斗杆流量再生回路原理图

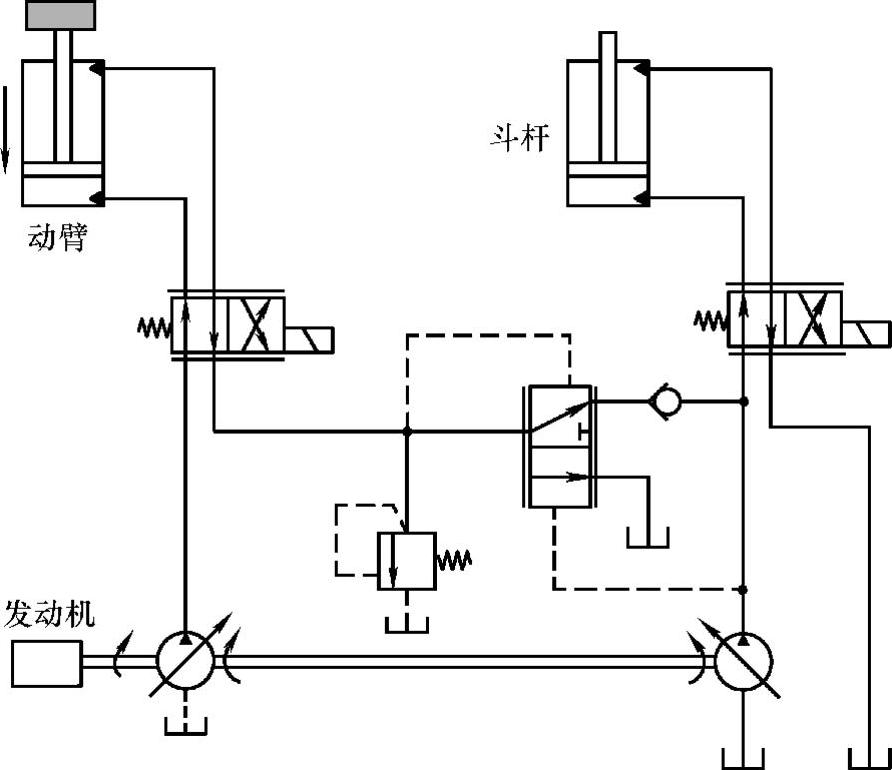

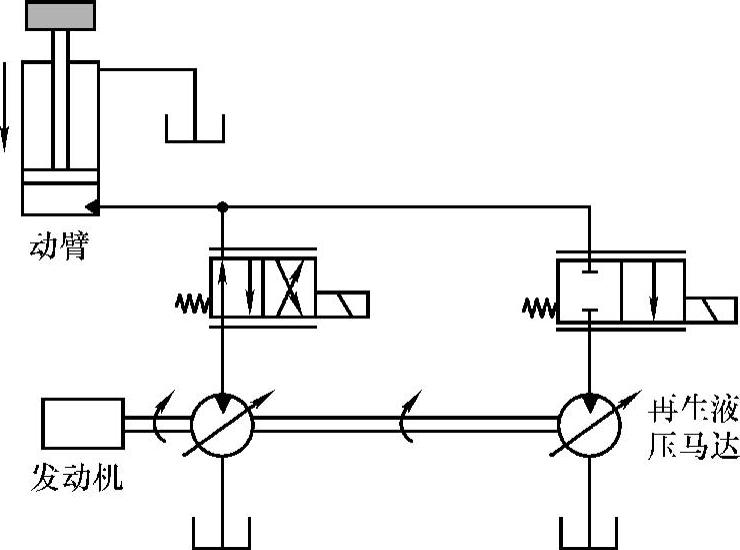

斗杆再生回路实际上就是差动连接回路。但因其无法储存能量而在实际应用中受到诸多限制,因此,无储能元件的能量回收。系统目前主要应用于单泵多执行元件的工程机械上,利用不同执行器所需压力不同的特点,将回收能量直接通过阀组释放到所匹配的执行器。如图4-17所示,动臂势能可以用于驱动斗杆的空载伸出和缩回,其切换通过一个压差控制的液控换向阀实现。如图4-18所示,负负载也可以通过液压马达直接转换成机械能辅助发动机驱动液压泵,由于同轴相连,前提是其他执行元件必须工作,而且发动机所需的转矩要小于液压马达的再生转矩,否则不仅会使发动机工作在低转矩低效区域,甚至发生倒拖现象。该方案无需能量的转换,但该系统受实际工况和工作模式影响大,不能储存能量,故节能效果有限。

美国普渡大学的姚斌教授提出了一种节能型液压缸驱动系统,如图4-19所示。该系统采用五只独立可调的二通比例插装阀代替传统的三位四通滑阀,其中四只二通阀构成进出口独立调节系统,第五只二通阀用于控制液压缸两腔的连通,实现液压执行元件下放、制动过程中负载腔压力油的再生利用。通过进出口独立调节和流量再生回路的相互配合与优化控制,可以显著减少液压泵的输出能量,提高驱动系统的效率[6]。(https://www.xing528.com)

图4-17 动臂与斗杆再生回路原理图

图4-18 基于液压马达的能量再生原理图

流量再生回路结构简单而易于实现,只需增加节流阀连接液压缸两腔并控制其阀口开度即可。然而尽管该回路可以回收动臂下放过程的部分能量,但节能效果并不显著,其原因是:当液压缸有杆腔向无杆腔补油时,由于无杆腔压力低于有杆压力,导致流量再生过程中仍有较多的能量耗散在再生阀上;当无杆腔向有杆腔补油时,因无杆腔相对有杆腔体积较大,将多出部分压力油直接经回油节流后返回油箱,能量损耗更多。除节能外,流量再生回路在实际应用中的另一重要目的为,通过流量再利用来保证多执行元件联动时仍具有较高的运行速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。