液压式能量回收系统的储能单元一般为液压蓄能器。根据能量平衡的原理,液压蓄能器在回收能量时通过各种方式使密闭容器中的液压油成为具有一定液压能的压力油,在液压系统需要时又将能量释放出来,以达到补充和稳定液压系统流量和压力的目的,是液压系统中常用的液压辅助件之一。

液压油是近似不可压缩液体,其弹性模量基本在2000MPa,因此利用液压油是无法蓄积压力能的,必须依靠其他介质来转换、储存压力能。例如,利用气体(氮气)的可压缩性研制的囊式充气蓄能器就是一种蓄积液压油的装置。囊式蓄能器由油液部分和带有气体密封件的气体部分组成,位于胶囊周围的油液与油液回路接通。当压力升高时油液进入蓄能器,气体被压缩,系统压力不再上升;当系统压力下降时压缩空气膨胀,将油液压入回路,从而减缓系统压力的下降。

如表4-2所示,液压蓄能器主要有弹簧式、重锤式和充气式三类。常用的是充气式,它利用气体的压缩和膨胀储存、释放压力能,在蓄能器中气体和油液被隔开,而根据隔离的方式不同,充气式又分为活塞式、囊式和气瓶式等三种。考虑到动态响应、额定容量、最大压力以及工作温度范围等性能参数、目前应用于能量回收领域的液压蓄能器主要为活塞式和囊式两种。

表4-2 液压蓄能器的类型和性能比较

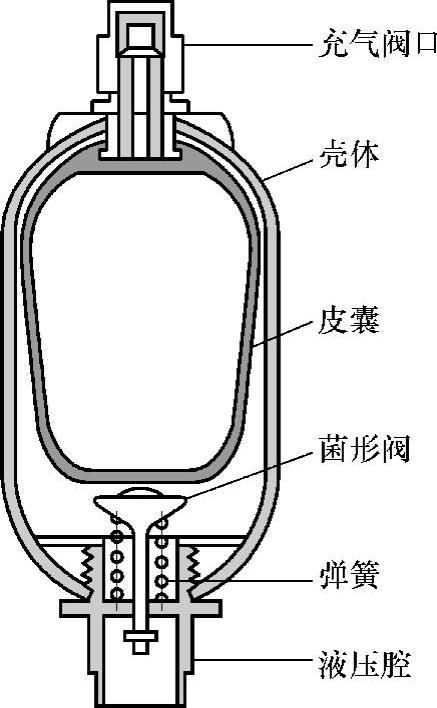

(1)囊式蓄能器

囊式蓄能器(见图4-1)通过改变皮囊内的预充氮气的体积,从而使蓄能器储油腔内的液压油成为具有一定液压能的压力油。这种蓄能器虽然气囊及壳体制造较困难,但具有效率高、密封性好、结构紧凑、灵敏度高、质量轻、动作惯性小、易维护等优点,是目前液压系统中应用最为广泛的一种蓄能器,适用于储能和吸收压力冲击,工作压力可达32MPa。目前,限制囊式蓄能器在工程机械上应用的主要难点是耐高温性且可保证寿命的胶囊。

如图4-2所示,某液压蓄能器的额定体积为50L,液压蓄能器的直径为230mm,长度为1930mm,质量为120kg。该液压蓄能器的最高工作压力设定在33MPa,充气压力为13MPa,理论上液压蓄能器充满油后液压油的体积为24L,可储存的能量为495kJ。

图4-1 囊式液压蓄能器的结构示意图

(2)活塞式蓄能器

活塞式蓄能器(见图4-3)的工作原理与囊式蓄能器类似。缸筒内的活塞将气体与油液隔开,气体经充气阀进入上腔,活塞的凹部面向充气,以增加气室的容积。具有油气隔离、工作可靠、寿命长、尺寸小、供油流量大、使用温度范围宽等优点,适用于大流量的蓄能器液压系统。但由于活塞惯性和密封件的摩擦力影响,其反应不灵敏,缸体加工和活塞密封性能要求较高、活塞运动惯性大、磨损泄漏大、效率低,故其主要适用于压力低于21MPa的系统储能,不太适合吸收压力脉动和冲击。(https://www.xing528.com)

图4-2 液压蓄能器液压油体积变化量和压力、储能的关系

(3)隔膜式蓄能器

隔膜式蓄能器的工作原理与前面两种类似,只是储气腔与储油腔通过隔膜来隔开。这种蓄能器容量大、惯性小、反应灵敏、占地小、没有摩擦损耗;但气体易混入油液内,影响液压系统运行的平稳性,因此必须经常灌注新气,附属设备多,一次投资大。此类蓄能器适用于需要大流量中、低压回路的蓄能。

(4)重锤式蓄能器

重锤式蓄能器是依靠重物的重力势能与液压能的相互转化来实现蓄能作用的。这种蓄能器结构简单,压力稳定,但体积较大、笨重,运动惯性大,反应不灵敏,密封处易漏油且有摩擦损耗,目前仅用在大型固定设备中,如在轧钢设备中用作轧辊平衡等。

图4-3 活塞式液压蓄能器的结构示意图

(5)弹簧式蓄能器

弹簧式蓄能器通过改变弹簧的压缩量来使储油腔的液压油变成具有一定液压能的压力油。这种蓄能器结构简单、容量小、反应较灵敏;但不宜用于高压和循环频率较高的场合,仅供小容量及低压(小于12MPa)系统作蓄能及缓冲使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。