在1977年,德国汉堡国防工业大学的Nikolaus教授首次提出了二次静液调节技术的概念。国内自20世纪80年代末开始二次调节技术的研究。二次静液调节的应用十分广泛,先后应用于码头集装箱转运车、海上浮油及化学清污船只、近海起重机、油田抽油机、精轧机组的液压系统以及城市公交车辆等大型设备及车辆上。近年来,德国汉堡国防工业大学与德国力士乐公司合作进行了二次调节技术的实用性研究,并将其应用到多种机械设备的液压系统中,有效地降低了系统装机功率,获得了显著的节能效果。

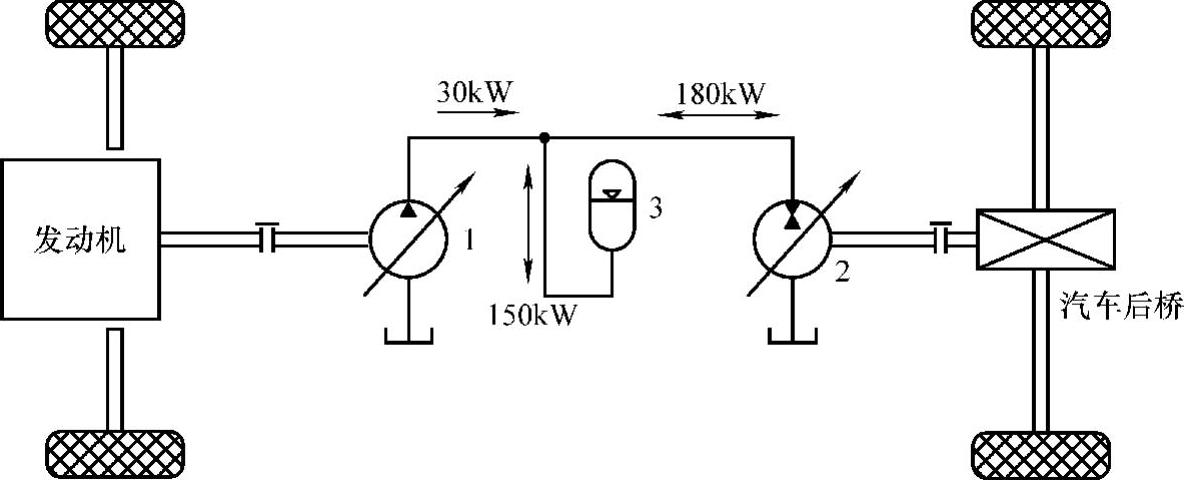

市内公交车经常进行频繁的停车起动,在这个过程中会浪费大量的能量。为此,德国力士乐公司把二次调节技术应用于公共汽车的驱动装置,如图3-53所示。当制动时,二次元件2工作于泵工况,在负载的拖动下,制动能量被储存到蓄能器中;而当汽车起动或者加速时,二次元件2工作于马达工况,蓄能器3中储存的制动能量释放出来,与恒压变量泵(一次元件1)一起驱动液压马达(二次元件2),从而降低了液压泵的输入功率。实践证明,发动机的装机功率从180kW降低到30kW,蓄能器提供了起动或加速过程中所需要的150kW的功率,可以使汽车在20s内加速到最大速度,大大降低了发动机的能量需求[19]。

目前该技术主要在重型车辆上应用,正逐步应用到工程机械。

图3-53 二次调节技术在公交车上的应用

1—一次元件 2—二次元件 3—蓄能器

哈尔滨工业大学的姜继海教授等对二次调节技术应用于挖掘机上做了研究,提出了将液压混合动力系统以并联方式植入挖掘机中,并联在发动机一侧的液压泵/马达根据整机的负载情况,吸收和补偿发动机的输出功率与负载功率的差值,从而可保证发动机工作于最佳燃油工作区域,利用回转驱动的液压泵/马达存储回转制动过程中的动能[20]。然而该系统也有其缺点,系统需要给每个执行元件配置一个液压变压器,液压变压器数量较多,且规格不同,导致系统成本大幅度增加,安装困难,同时液压变压器本身还不够成熟。

孙辉等提出了一种新型二次调节静液传动车辆的配置方式,提高了整车的传动效率和对复杂路面的适应性,在确保车辆安全制动的同时,高效地回收车辆的制动动能,根据驱动和制动系统的特点设计了转矩控制方式和转速控制方式,并进行了仿真和试验研究,结果表明转矩控制方式更适合于驱动和制动系统[21]。陈华志等根据客车四工况循环要求,设计了客车制动能量回收液压传动系统,并对主要参数进行了优化。结果表明,改进后的系统节油率达到了28%,且大大降低了车辆起步工况时的负载,显著改善了起步工况时的排放[22]。(https://www.xing528.com)

东北大学的赵中奇等分析了二次调节系统的转速控制系统的原理,研究发现二次调节系统的二次元件具有能量回收峰值点,因此在系统进行能量回收时,将二次元件的排量调整到峰值点,可以达到最佳的能量回收效果[23]。

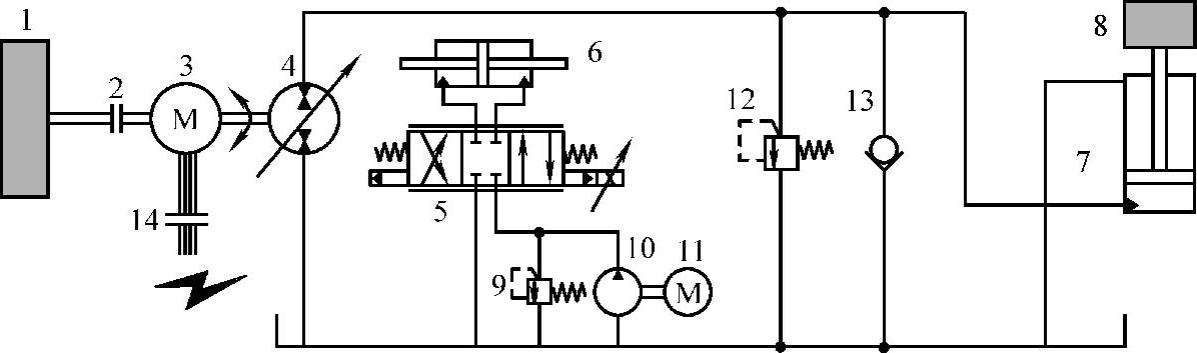

一般的二次调节系统的二次元件是液压泵/马达,能够非常方便地对能量进行回收再利用,但是对于执行机构常见的液压缸却不适用,必须接入价格昂贵且技术尚不成熟的液压变压器,系统复杂、可靠性差。为此,刘海昌等提出一种利用飞轮储存能量的二次调节流量耦合系统,该系统将负载下降时产生的势能和动能储存为飞轮的动能,在负载上升时再释放出来加以利用,如图3-54所示,拓展了二次调节系统的应用[24]。

图3-54 飞轮储能型二次调节流量耦合系统示意图

1—飞轮 2—电磁离合器 3—双轴电动机 4—液压泵/马达 5—电液伺服阀 6—变量液压缸 7—液压缸 8—负载 9—溢流阀 10—控制液压泵 11—电动机 12—安全阀 13—单向阀 14—交流接触器

到目前为止,我国已处于二次调节技术研究相当成熟的阶段,接下来是将研究成果转化为实际应用的阶段。但存在一个巨大的问题,即二次元件的开发跟不上二次调节技术的发展,严重阻碍了该项技术在我国的推广。二次元件作为二次调节系统关键部件,其性能的优劣决定了整个系统性能的好坏。在提高元件的性能和使用寿命的前提下,如何降低成本是一个有待解决的问题。目前,用于二次调节系统的二次元件主要是德国力士乐公司A4V系列和A10V系列的二次调节专用液压泵/马达。贵州力源液压公司也研制出了A4V系列的二次调节元件,但我国在二次元件的研发上还有很长的路要走。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。