20世纪60年代以来,随着电力电子技术和控制理论的高速发展,交流变频调速技术取得了突破性的进展。变频调速以其优异的调速和起动/制动性能,高效率、高功率因数和节能效果,广泛的适用范围及其他许多优点而被国内外公认为是最有发展前途的调速方式,是当今节能、改善工艺流程以提高产品质量和改善环境,推动技术进步的一种主要手段。近年来高电压、大电流的可控硅(SCR)、可关断晶闸管(GTO)、绝缘栅双极型晶体管(IGBT)、集成门极换晶体管(IGCT)等器件的生产以及并联、串联技术的发展应用,使大电压、大功率变频器产品的生产及应用成为现实。同时矢量控制、磁通控制、转矩控制、模糊控制等新的控制理论为高性能的变频器提供了理论基础。未来将朝着高水平、高速度的控制方向,并结合清洁电能的变流器,使交流变频技术向更加节能、绿色和高效的方向发展。

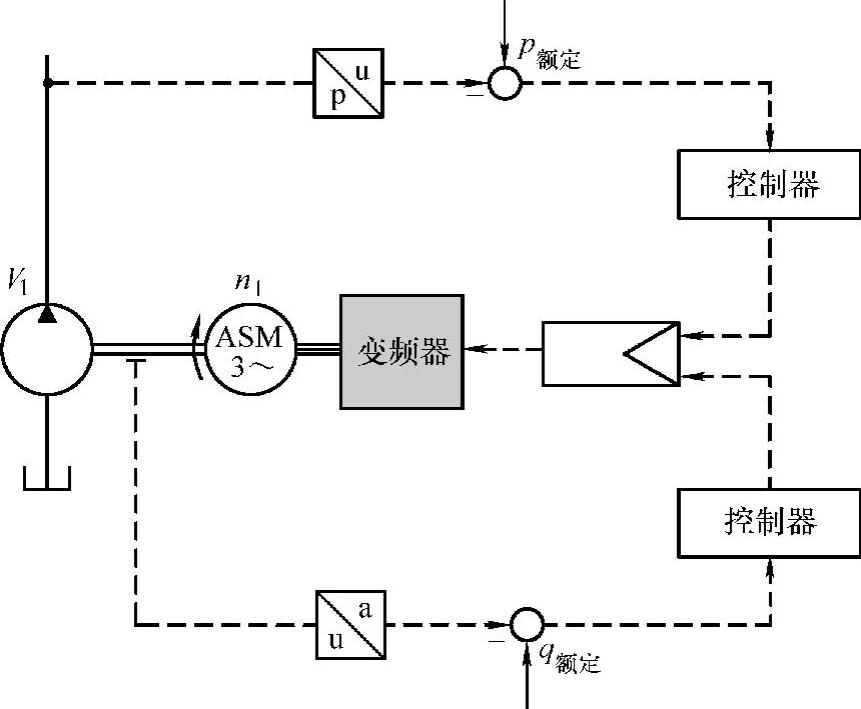

变转速定排量调速工作原理如图3-34所示,具有以下优点。

图3-34 变转速定排量调速工作原理

1)节能的突破。和变排量类似,变转速方案也是容积调速代替了传统的节流调速,大大降低了液压系统节流损耗,节能效果取决于不同的工况。但与变排量定转速不同,它具有更好的节能效果。该方案无负载时电动机可以停机工作没有损耗,在部分负载情况下效率能得到提高,同时也可以实现制动能的回收。

2)减噪。不管电动机还是液压泵在低速时的噪声都明显降低。

3)可充分利用变频器的控制算法,结合液压参数(压力、流量)、电气参数(电流、电压)和机械参数(转速)容易实现液压泵的各种变量特性,比如恒压、恒流、正流量、负流量等。(https://www.xing528.com)

从目前国内外的研究来看,变转速定排量调速方案也存在以下不足。

1)动态响应慢。电动机的转矩响应时间即电流响应时间,而电流响应时间由电动机时间常数决定,电动机时间常数为电感除以电阻。电感一般在0.1mh级到10mh级,电阻一般为0.01Ω级到0.1Ω级,电动机的电磁转矩的建立时间为10ms级到100ms级。电动机转速的响应时间一般指起动时间,根据电动机的不同控制方式,其起动时间会有不同,变频起动一般时间较长,矢量控制会快些,直接转矩控制会更快些。但具体的起动时间由于转动惯量不同,电动机本身的起动转矩不同、是否带载情况不同而差别比较大。根据结构不同、功率不同、使用场合不同,所设计的电动机结构差别较大,转动惯量也相差很多,大概数量级为0.001kg·m2。

当前,异步电动机驱动定量泵时,尤其负载较大时,转速从零加速到额定转速时所需要的时间甚至超过了1s,采用该类型的电动机用于闭环控制液压泵出口压力较难。目前采用动态响应较好的永磁同步电动机(伺服电动机),转速的加速时间也基本要在500ms以上,即使可以用来控制液压泵出口压力,但也难以适应负载流量随机快速变化的工况。

2)低速特性差、调速精度不易保证。低转速的控制特性较差一直是电动机难以解决的关键技术。目前,柱塞泵的最低转速已经达到了每分钟几十转,但普通的工业用异步电动机要保证良好的转速控制特性,其最低转速最好在200r/min以上。

3)由于电动机低速大转矩输出时效率较低,因此当液压泵工作在高压小流量时,为了保证液压泵的出口压力,电动机不能停机工作,只能在一个较低转速下工作。由于转矩又等于压力乘以液压泵的排量,所以导致电动机的输出转矩较大。

因此,许多学者通过液压系统设计、压力补偿以及先进控制策略等方法来改善变频液压调速系统的控制性能。博世力士乐公司在2009亚洲国际动力传动与控制技术展览会上展出的变速泵驱动器,据称可节能50%,降低入口液压油的发热量60%,降低噪声15dB,在成型加工技术中能实现降低设备运行成本的长期目标[12]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。