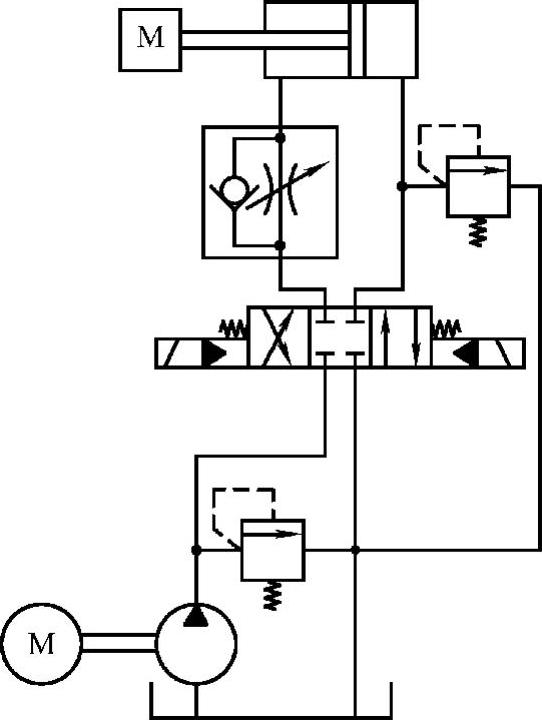

图3-23 双负载腔联动式控制回路

自20世纪30年代以来,一直广泛应用的以滑阀式结构为主的传统液压控制阀,称为双负载腔联动式控制回路,如图3-23所示。双负载腔联动式控制回路具有以下特征。

1)单个元件大都是具有单一功能的完全独立的元件,液压控制回路中单个元件的数量随负载控制功能的数量而变化,控制越复杂,单个元件越多,因此系统设计难以符合“液阻最少”的原则。

2)单个元件的规格将主要取决于控制回路中的最大流量。这不仅使控制回路增加了成本,而且元件尺寸将显著增加,使得元件的连接变得复杂和困难,尤其是大规格的板式结构阀必须采用法兰连接,无法考虑回路的集成化。

3)液压回路中执行元件工作腔若在进油和回油的控制上有不同的要求时,尤其是具有负负载时,在和该腔连接的回路中必须设置单向阀。这显然使得各元件之间的部分功能在某一方向上重复,且增加阀口的节流损耗。

4)保留了各种单个元件所固有的缺陷:具有内泄漏;滑阀对污染敏感;流阻损耗大;不能实现廉价的柔性控制;回路一旦组成,调整和改变控制困难;不适用于高压、大流量;不适用于高水基介质等。

5)工程机械大多为多执行元件系统,各个执行元件的尺寸和负载状况均不同,因此可能需要针对不同的执行元件和工况设计不同的阀芯,增大了生产和装配的难度。同时如果同一机型应用在不同的场合,要获得较好的速度控制特性,必须对阀芯进行量身定做,或者增加其他控制类元件。

对上述控制结构存在的固有缺陷影响最大的是滑阀式的方向控制阀,这种圆柱滑阀阀芯加多台肩沉割槽的铸造阀体配流结构虽然原理简单,但明显妨碍了回路组合技术的广泛适用性。圆柱滑阀式方向控制阀可以看成是这样一种结构:它由四个液阻刚性连接而成,并实现同步工作;两个用来控制液压缸A、B腔进油,另外两个用来控制回油。本来根据排油腔控制的要求,只要分别有一个控制进油和回油的阻力即可,但由于各液阻是被刚性连接同步工作的,并且无法单独调整,因此当阀芯在不同位置的进油和回油液阻要求调整时,则必须在进油和回油方向再串联或并联其他控制液阻,如加单向节流阀和溢流阀。因此,传统形式(四通滑阀)的控制回路虽然现在仍居主流,但面临较大的质疑。

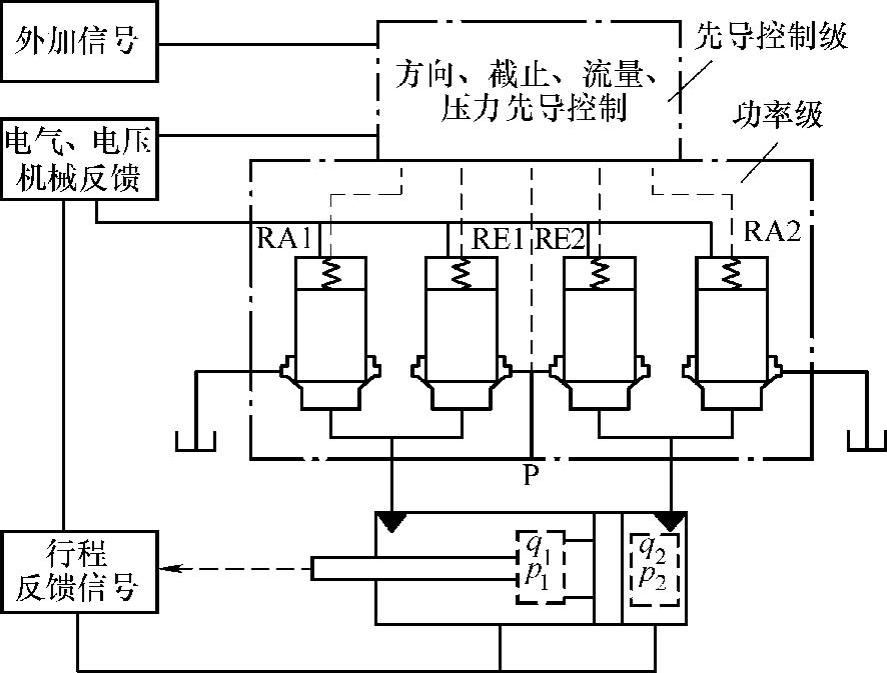

由液阻理论可知,一个受控腔需要两个液阻控制,实际中的液压执行元件,如液压缸和液压马达,都是可逆式的容积传动,都有两个控制腔需要控制。单负载腔独立式控制回路如图3-24所示,通过控制四个主级插件的启闭能实现12种机能,如图3-25所示。

图3-24 单负载腔独立式控制回路

图3-25 12种机能

单负载腔的独立式控制回路具有以下特征。

1)液压回路中对负载控制功能的满足可以通过对单个控制液阻的选择来实现。单个控制液阻可以具有多种液阻状态,并且只需借助于微型的先导控制级的改变而改变,原则上不需要因负载控制功能的增加而增加主级。这将有利于在增加功能时降低成本,尤其在大量增加功能时。

2)单个控制液阻都做成独立的分结构,并按对进油和回油的控制分为输入和输出液阻,各司其职,天然具备进出口独立调节的功能,消除了在传统方式中为实现进回油(在同执行元件连接的油路上)不同液阻的控制而需要增加单向元件进行旁路的缺陷,而且节能。

3)在各油路输入和输出的工作流量不同时,各油路输入和输出液阻的主级规格可按实际流量选择,即因流而异。(https://www.xing528.com)

4)各个单个控制液阻可以通过先导控制实现比较柔性的切换,各动作也可以加以控制,并能方便地实现各种位置机能。例如,如果要实现差动回路的流量再生功能,只要对先导级稍加改动便可实现,而这在单个控制元件回路中则要增加同规格级别元件和较大的成本。

5)控制回路具有附加的对受控腔压力的自动保护功能。当滑阀控制时,若某一受控腔关闭,则受控腔中会因反向负载的存在(例如负载的惯性制动,外界突加性负载等)而压力升高,若不加限压控制,该压力可能无限升高,会造成结构或密封的破坏。采用单个控制液阻时,该腔压力的上升被限制在座阀阀芯受压面积比和先导控制压力的乘积值上。这是由于负载压力不再像滑阀结构那样与阀芯轴向受力平衡无关,而是反馈到阀芯上,影响它的轴向受力,这样便可以起到自动保护功能。

6)由于单个控制液阻采用了单个座阀的结构,因此具有座阀控制的一系列优点:可以实现无泄漏;可以适用于各种低粘度高水、纯水介质;控制功率(压力、流量)不受结构限制;响应快,静、动态特性好;耐污染性能好;容易实现和比例控制与数字控制等新技术结合,并实现“软”控制;工艺简单,三化性能好,便于大量定制和采用先进制造技术;是一种本质的集成化元件,可以实现整体式的集成,也能做成标准的功能块进行块式和叠加式的集成。

通过比较可以看出,单负载腔独立式控制回路是对传统回路的变革,它实际上遵循了一个基本的组合原则,即最少液阻原则,可以概括为:在采用通过调整液阻进行流量控制的“控制液压传动”中,全部可控执行元件的“受控腔”控制回路都可以通过最少或较少的液阻来加以组成。这应当成为评价液压控制回路和系统设计合理性的基本原则之一。

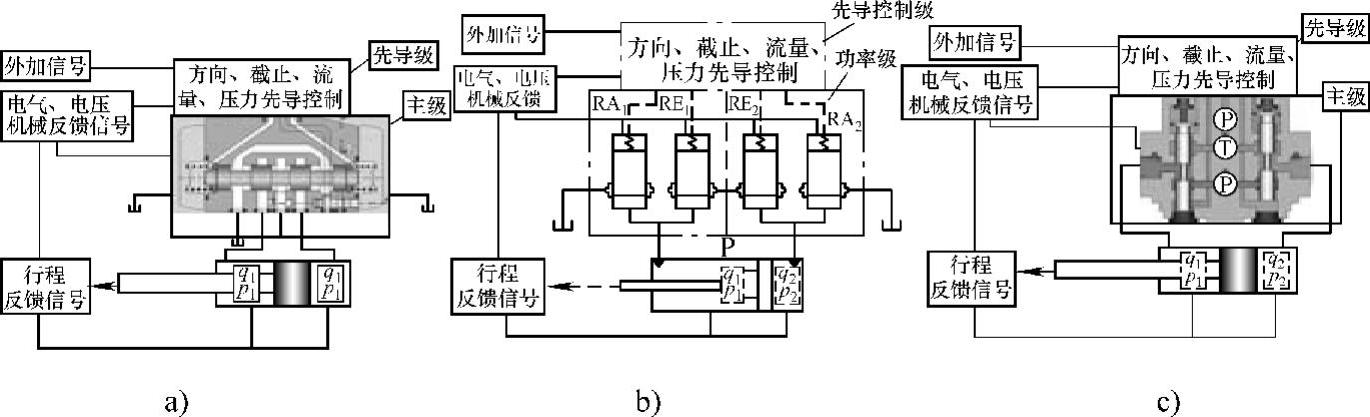

图3-26 三种液压控制回路的原理图

a)传统形式(四通滑阀)双负载腔联动式控制仍居主流,面临置疑 b)液压阻力回路(二通座阀)单负载腔独立式控制潜能巨大,发展迅速 c)单负载腔(三通滑阀)联动式控制形式多样化

总而言之,如图3-26所示,负载口独立调节系统打破了传统电液方向控制阀控制系统的进出油口节流面积关联调节的约束,增加了液压阀的控制自由度,避免了传统多路阀的进出油口联动的节流损耗,提高了系统的节能特性。该控制方案从控制原理和结构来说,相比传统联动式滑阀控制有如下突破。

1)减少了联动节流损耗。

2)减少了液阻损耗。

3)可实现滑阀结构难以实现的高效流量再生模式。

4)可以平滑加速、合适的减速和可以预测的多功能计测。

5)避免阀体和管道内过分的流体热量损耗。

6)可在负载增加之前,将独立需求发送给发动机,显著地节油和减排。

7)避免阀内泄漏,可直接安装在执行组件上,减少管件及对平衡阀的需求。

三种控制回路中的主级控制结构的多样化和创新仍在发展,相比泵的主体结构更趋活跃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。