图2-46 博世力士乐的液压混合动力单元

2012年在上海bauma展上,博世力士乐推出了一种新型液压飞轮(Hydraulic FlyWheel,HFW)技术,其原理如图2-46所示,当主泵压力较小发动机工作在低负载时,液压泵/马达运行在泵工况,向液压蓄能器充压力油,液压蓄能器成为系统的负载;当主泵压力较大发动机工作在高负载时,液压蓄能器输出压力油,液压泵/马达运行在马达工况,辅助发动机助力驱动主泵。通过HFW的作用,使发动机的装机功率大大降低,使系统获得较为理想的燃油经济性。除了对负载的“瘦身”和对发动机的助力功能外,HFW也使实现能量回收成为了可能。在工作装置下放和车体制动时,制动能量被转换成液压能储存在液压蓄能器中。当动力不足时,蓄能器输出能量,此时轴向柱塞单元工作在马达状态,起协助发动机的作用,从而解决了回收的能量得以重新利用。

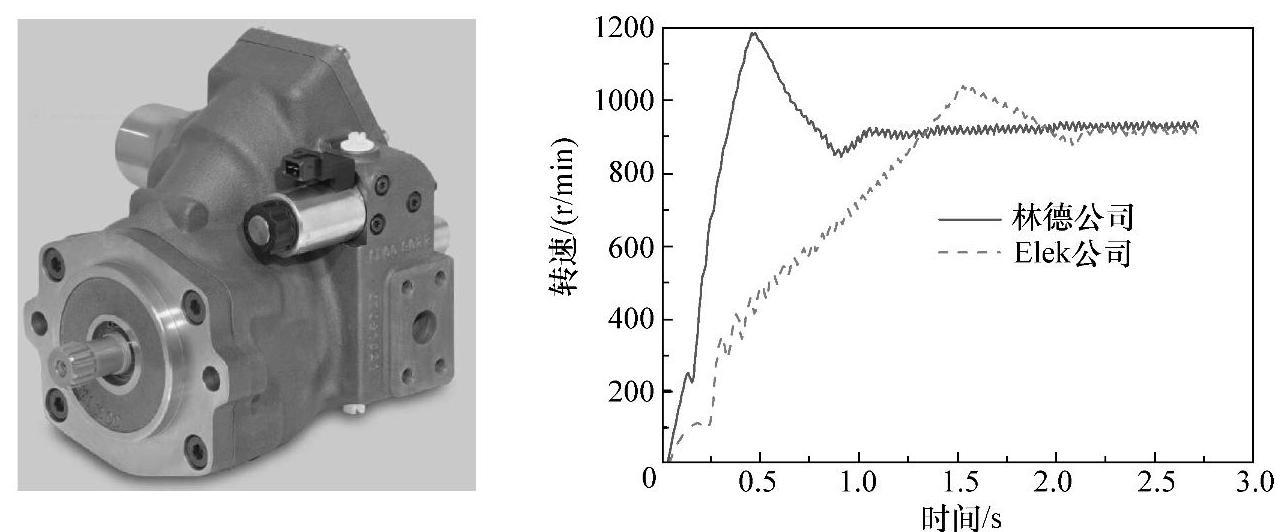

同理,林德公司也开发了一款进油口可以承受高压的液压泵MPR50,如图2-47所示,但该液压泵主要用于起停系统,发动机起动时,液压蓄能器的液压油释放到液压泵的进油口,辅助发动机驱动,进而提高了动力源的加速性能。

图2-47 林德公司研制的液压泵MPR50

美国普渡大学Monika教授提出了消除泵系统阀口上的节流损耗和分合流损耗,节能效果明显,但是动臂、斗杆和铲斗的势能及转台的动能都不能回收利用,当这些执行机构在负负载工况下,只是减小了发动机的负载,能节省部分能耗,但并没有能量回收并储存,也没有混合动力的运行机制,因此不能减小发动机的装机功率和调节发动机的工作点来提高发动机效率。该研究小组在前面研究的基础上做了巧妙的改动,将原来的回转液压马达和驱动回转液压马达的双向液压泵/马达都改为单向液压泵/液压马达,并在回转油路的高压侧增加了一个高压蓄能器,这样就构成了排量控制且具有能量回收功能的串并联液压混合动力挖掘机,其结构原理图如图2-48所示。液压混合动力单元采用转矩耦联方式接入系统。

2012年10月16日,卡特彼勒在位于莫斯维尔的工业设计中心发布了其第一款液压混合动力挖掘机Cat336EH,它不同于其他混合动力产品,该机搭载的是卡特彼勒新开发的液压混合动力系统,该系统以回转能量回收系统为主要节能途径,其工作原理如图2-49~图2-51所示。该系统采用电子可编程液压泵实现发动机与液压系统的匹配,回转采用开式液压混合动力系统再生制动动能,回转采用进出口独立的自适应控制阀进行控制。在一个典型的15s装载和卸载循环中有两次起动和停止。当回转减速时,液压系统储存能量,再次开始回转时能量被重新利用。相比于普通机型,搭载回转能量回收系统的Cat336EH的油耗降低约25%。2015年3月4日,卡特彼勒又推出了Cat336D2-XE液压混合动力挖掘机,如图2-49~图2-51所示,可减少高达25%的燃油消耗,同时保持与336D2相同水准的挖掘力或提升力,降低机器对燃油质量要求,同时具有强力模式及省油模式。

图2-48 美国普渡大学排量控制串并联液压混合动力挖掘机[12]

图2-49 卡特彼勒液压混合动力挖掘机及其能量回收系统原理图

针对伐木机,芬兰Ponsse公司在2013年推出了一款液压混合动力伐木机的实验机型,如图2-52所示。发现该机型的不足之处是,液压混合单元中液压泵/马达的动态响应较慢,又在2015年提出了一种改进型的液压混合动力单元,如图2-52所示,在液压泵/马达-液压蓄能器单元后又增加了一个两位两通的开关阀13和调速阀14,实现了液压蓄能器和液压泵1出口的互通,可以满足剧变负载的补偿。该系统中,液压泵1的排量和原机型不变,液压泵/马达的排量为100mL/r,液压蓄能器采用了囊式,额定体积为50L,液压蓄能器的直径为230mm,长度为1930mm,质量为120kg。实验测试表明,最大的混合动力单元的释放功率为71kW,而由液压泵/马达释放的功率为33kW。在负载突变时,液压混合动力单元可以在100ms以内实现对负载的补偿。

图2-50 卡特彼勒液压混合动力挖掘机

图2-51 卡特彼勒液压混合动力挖掘机液压蓄能器

图2-52 芬兰液压混合动力伐木机外形

图2-53 芬兰伐木机液压混合动力单元原理图

1—变量液压泵 2—变量液压泵/马达 3—液压蓄能器 4、5、13—电磁换向阀 6—伐机工作液压系统 7—柴油机 8—柴油机控制器ECU 9、11—倾角传感器 10、12—压力传感器 14—调速阀

2010年在德国慕尼黑国际工程机械展会上,美国卡特彼勒公司展出了966K XE混合动力轮式装载机。该机在原机966K的基础上采用了先进的动力总成CVT全自动变速器,发动机的动力通过两条路径传递,一路通过机械方式传递,一路通过液压泵和液压马达传递。(https://www.xing528.com)

国内液压挖掘机的整机液压混合动力研究主要有,浙江大学、哈尔滨工业大学和华侨大学等高校以及和徐工、三一等主机厂。其中浙江大学、华侨大学、厦工、山东力士德等主要以转矩耦联方式为主,哈尔滨工业大学则以压力耦联方式为主。

(1)压力耦联系统

压力耦联系统中各工作装置并联于恒压网络,需要将液压系统中的回转液压马达用二次元件代替,这种类型的液压混合动力系统的优势在于可以彻底解决阀控系统中控制阀的节流损耗,同时利用蓄能器的作用来调节负载对液压系统网络的影响,作为动力源的发动机可以稳定工作于恒功率曲线中的最优工作区间,只需与恒压变量泵进行一个功率匹配即可。如图2-54所示,哈尔滨工业大学姜继海教授等主要针对回转制动提出了将液压混合动力系统以并联方式植入挖掘机中,并联在发动机一侧的液压泵/马达根据挖掘机的负载情况,吸收和补偿发动机的输出功率与负载功率的差值,从而可保证发动机工作于最佳燃油工作区域,利用回转驱动的液压泵/马达存储回转制动过程中的动能。该系统在发动机优化和回转制动动能回收方面取得了一定的成就,但在传统液压挖掘机回转驱动系统中,其机械制动和缓冲溢流阀制动在时间上不同步,通过阻尼孔实现一定延时后直接实施机械制动。该系统增加了一套机械比例制动单元,通过调节电液伺服阀实施机械制动,不仅增加了机械制动能量的损耗,同时对挖掘机的液压系统带来较大的改动。

图2-54 压力耦联液压混合动力挖掘机系统

(2)转矩耦联系统

如图2-55所示,该系统是一种并联形式,保留了液压挖掘机的原有液压系统,在动力总成上加入液压混合动力辅助系统,将发动机、原有液压系统、液压辅助系统的转矩进行耦合。该系统不能减少原挖掘机液压系统上的能量损耗,但可以优化发动机的工作环境,从而提高挖掘机的整机效率。与电动机/发电机的结构不同,目前液压泵/马达或者其代替元件——双向闭式泵的结构为斜轴式柱塞泵/马达,不能和发动机、液压泵同轴安装,因此,一般利用一个转矩耦合器把发动机、液压泵/马达和液压泵的转矩耦合在一起。

图2-55 转矩耦联液压混合动力挖掘机系统

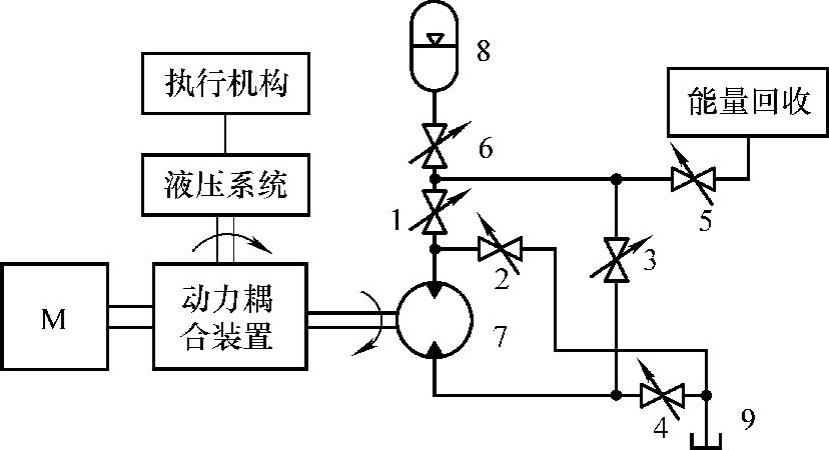

将四象限泵应用在油液并联混合动力方案中,也存在一些不足:①由于挖掘机的发动机只在一个旋向,因此四象限泵在应用时往往只使用到了两个象限的功能;②四象限二次调节泵相比于普通的液压泵、液压马达,成本较高,价格可以达到3~4倍,在实际应用中是一个不容忽视的问题。基于以上考虑,浙江大学来晓靓博士利用进出口都能承受高压的双向液压马达代替,结合开关阀组的不同启闭组合,来实现并联油液混合动力方案的功能。如图2-56所示,其原理描述如下。

图2-56 采用双向液压马达的并联式液压混合动力方案

1)当开关阀1、4、6开启,2、3关闭时,油液由蓄能器8经开关阀1,马达7,开关阀4流回油箱9,液压马达7保持原有的液压马达功能,向动力耦合装置提供能量。

2)当开关阀2、3、6开启,1、4关闭时,油液由油箱9经开关阀2,液压马达7,开关阀3充入蓄能器,液压马达7起到泵的功能,从动力耦合装置吸收能量。

开关阀5控制能量回收系统与油液混合动力系统的结合状态。该方案中,辅助马达旋向始终和发动机旋向一致,便于机构的设计,同时用液压马达代替四象限泵大幅缩减了并联系统的实际应用成本。但该方案也存在一个致命的不足之处,由于液压马达的两端油口为对称结构,必须保证两端的最低压力,当液压马达作为泵模式时,液压油箱经过开关阀4后不能保证液压马达的最低压力,容易吸空。

在国内样机方面,2010年10月,徐工集团推出ZL50G液压混合动力装载机,该款装载机的动力传动采用并联式液压混合动力技术,高效回收制动能,明显降低燃油消耗和尾气排放。整机动力性能强,作业效率高,制动安全可靠。工作装置采用电液比例控制技术,操作轻便灵活,控制精确。智能监视系统准确监控整机的运行状态,系统可靠性高。整机节能高达25%,有效降低尾气排放。此外,徐工还联合吉林大学研制了液压混合动力起重机。

2010年,在上海工程机械宝马展,徐州恒天德尔重工推出了液压混合动力挖掘机DER323-8H,该款履带式挖掘机配有世界最尖端配件,远程技术支持系统、智能电控节油系统、整车全自动润滑系统和驾驶室生态环保系统。

2012年10月,力士德23t液压混合动力挖掘机(图2-57)下线。力士德23t混合动力挖掘机是同浙江大学合作开发的新型节能产品。该机型采用液压储能技术进行能量回收,并作为辅助动力源与主动力源共同向负载提供能量,形成一种新型的液压混合驱动系统,显著提高挖掘机的燃油经济性和操控性,和同吨位的常规挖掘机相比,节能15%~20%。

在国家支撑计划项目的资助下,徐工、三一、天津工程机械研究院、浙江大学和哈尔滨工业大学等将会进一步研究液压混合动力技术在工程机械的应用。

图2-57 力士德23t液压混合动力挖掘机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。