1.动力复合结构特点

综合考虑了系统的节能、排放、布局和成本等因素的基础上,工程机械上应用的混合动力驱动方式主要有两种:串联混合动力驱动方式和并联混合动力驱动方式,而结构设计更加复杂的混联式混合动力系统还没有成熟应用。如表2-5所示,就目前的超级电容、电动机/发电机和发动机的效率特性而言,并联式混合动力系统在节能效果上具备了一定的优势。

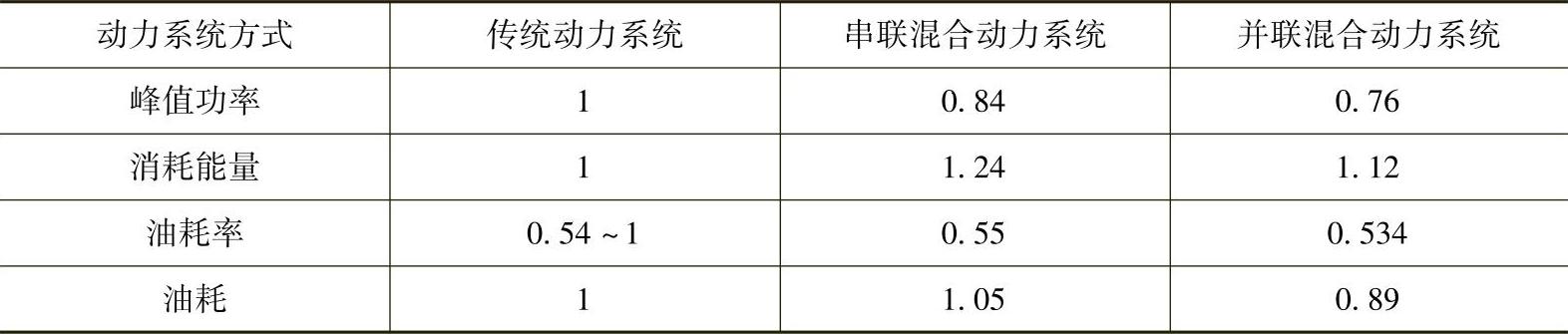

表2-5 油电混合动力的节能对比

2.电量储存单元

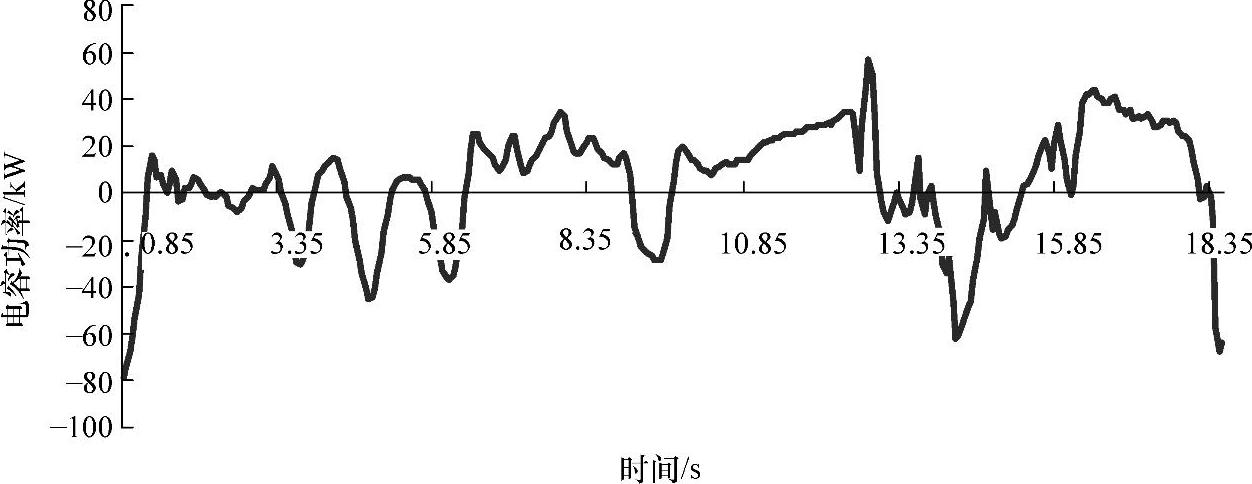

电量储存单元包括超级电容、电池或者复合储存单元。如图2-13所示,假设混合动力单元可以完全对负载的波动进行削峰填谷,那么,根据图2-13功率和时间的积分,可以得到超级电容的充放电储存或释放的能量最大为80kJ,超级电容在一个工作周期(18.5s)充放电次数大约4次。就目前电量储存单元技术而言,小型工程机械的油电混合动力系统采用电池,中型工程机械必须采用超级电容储存单元或者超级电容和电池的复合储存单元,才能同时满足最大充放电电流和循环寿命的要求。

图2-13 发动机单工作点控制策略时超级电容的充放电功率

3.发动机功率不能轻易降低

当前采用油电混合动力技术的主要目标是利用电动机/发电机的削峰填谷作用,对发动机输出转矩进行均衡控制,降低发动机的功率等级,也使发动机工作点始终位于经济工作区,但实际上与混合动力汽车不同,大多数油电混合动力挖掘机的发动机的功率并不能按负载平均功率去选择,发动机功率降低的幅度大约为原来功率的20%以内。主要原因如下。

1)工程机械大都为单泵多执行元件的系统且工况也较为复杂,油电混合动力系统特别适合在本书第1章描述的工况,但挖掘机作业模式也多种多样,比如做吊装操作时,发动机的工况并没有波动的非常剧烈,那么如果发动机功率降的太低,必然会影响吊装的最大负载。

2)油电混合动力单元由电动机/发电机-电量储存单元组成。永磁同步电动机的转矩响应时间大约为10ms级到100ms左右,再加上电池难以快速释放和吸收大功率,超级电容相对电池可以更快地补偿功率。因此油电混合动力单元并不能理想地补偿负载的剧烈波动,从而发动机的功率等级也不能轻易降低。

4.整机的液压驱动系统并没有根据混合动力的特点单独设计

研制油电混合动力样机时,大多厂家更多是为了炒作,对油电混合系统的特性并不是太熟悉,大多停留在油电混合动力“削峰填谷”等概念上,甚至对整机原有液压系统的特性也大多停留在定性分析上,因此基本不敢对整机的液压系统进行优化。

从研究的内容来看,国内外对混合动力液压挖掘机的研究主要集中在动力系统,包括动力系统的结构模式、参数匹配及控制策略。而对采用混合动力系统后的电液控制技术的研究较少。目前,混合动力液压挖掘机样机和传统液压挖掘机液压驱动系统的主要不同点主要是,采用电动机驱动替代传统液压马达驱动,而对于动臂、斗杆、铲斗等其他执行机构的液压驱动控制方法则几乎没有研究,这也制约着混合动力液压挖掘机的节能效果和操作性能。实际上采用油电混合动力系统后,只有结合液压系统的优化才能更好地发挥混合动力的优势。采用油电混合动力系统,电液控制系统需要做出改进,编者认为至少要从以下几个方面改进。

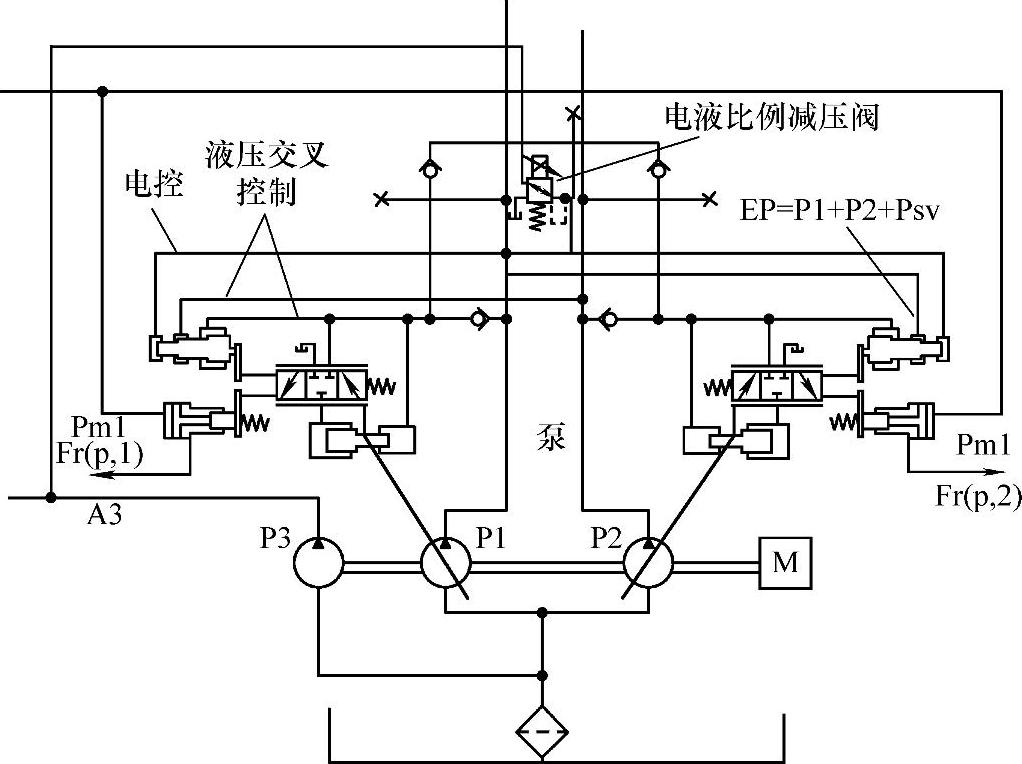

(1)液压泵的类型

以20t液压挖掘机为例,目前的油电混合动力挖掘机基本还是采用了K3V112的川崎泵,如图2-14所示。该泵按总功率恒定进行变量、总功率分段控制、高压切断、中位负流量控制。当泵的出口压力低于恒功率初始弹簧压力时,泵排量由负流量控制系统决定;当泵出口压力高于恒功率初始弹簧力时,且多路阀的阀芯越过调速区域时,泵排量由恒功率系统决定;当泵出口压力高于恒功率初始弹簧力时,且多路阀的阀芯未越过调速区域时,泵排量遵循最小原则。实际上,编者认为该类型的液压泵并不适用于油电混合动力单元。

首先,油电混合动力单元的控制策略依赖于负载功率的反馈,液压泵的功率等于压力乘以流量,压力可以通过压力传感器测量,且压力传感器有响应也足够满足控制器的要求,但由于流量传感器有动态响应较慢以及成本较高等不足之处,液压泵流量无法通过安装流量传感器反馈,一般通过检测液压泵的转速和排量后计算得到液压泵的流量。但目前川崎K3V112液压泵的排量不仅取决于比例减压阀的电流信号,而且还取决于恒功率控制、负流量控制等复合控制,实际上,很难知道液压泵的具体排量多大?因此需要选择一种至少液压泵的排量可以反馈的类型,一种理想的液压泵便是智能电控泵。或者对原有的泵进行改造安装相应的位移传感器进行检测。

其次,负流量、恒功率、分工况控制等也并不完全适用于油电混合动力单元。比如分工况控制,比例减压阀如果还是根据重载、中载和轻载模式以及油门档位来设定其电流,其实这根本没有意义。在油电混合动力单元中,液压泵的最大作用应该就是根据负载的需求提供功率,而不是吸收发动机在分工况下的最大输出功率。

(https://www.xing528.com)

(https://www.xing528.com)

图2-14 川崎K3V112液压泵的原理图

(2)各执行元件的液压控制

采用油电混合动力系统后,已经具备了电池/电容电量储存单元,是否可以充分利用电机控制技术,对每一个执行机构都采用闭式传动方案,从而取消多路阀控制,彻底消除阀内的节流损耗。本书认为油电混合动力系统结合多泵系统,能更好地发挥其优势。

因此针对液压挖掘机采用混合动力系统后的特点,对液压控制方法的基础研究是一项很有意义的研究内容。

5.油电混合动力技术的不足之处

当前,油电混合动力系统已经处于样机研制阶段,主要采取并联式动力系统和上车机构回转电驱动方案,整机的节能效果大约在10%~20%之间。但仍然存在以下不足之处。

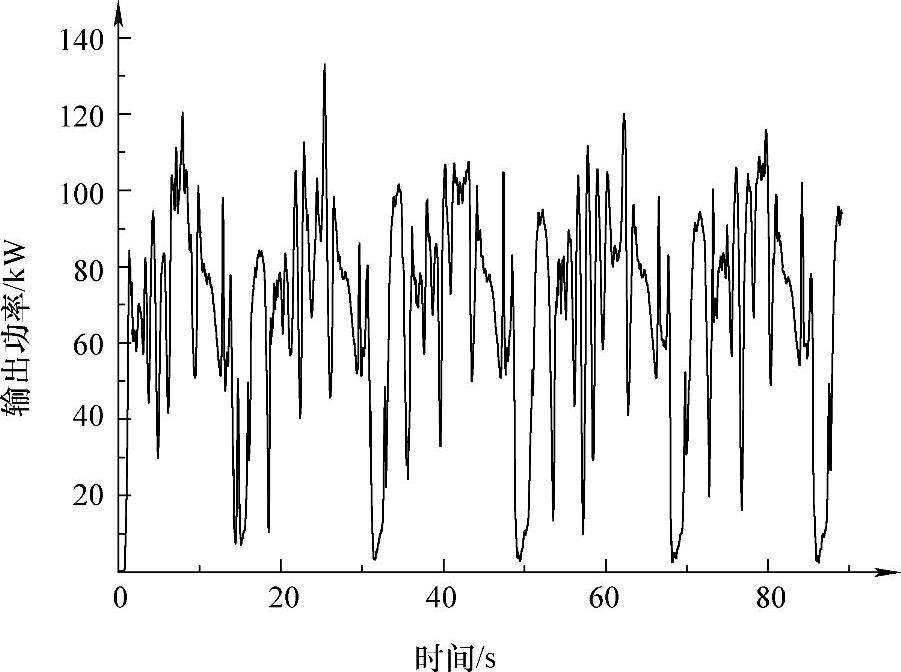

图2-15 20t液压挖掘机的发动机输出功率曲线

(1)油电混合动力系统的功率等级较大,导致整机的装机功率较大

图2-15为某型号的20t液压挖掘机的发动机输出功率曲线。从图中可以看出,发动机的输出平均功率大约为70kW。为了满足整机的驱动性能和发挥混合动力电动机的负载平衡能力,即混合动力电动机在任何转速区域均具有较大的负载平衡能力,混合动力电动机/发电机的功率等级大约为60kW,同时对电量储存单元的最大充放电电流的要求也较高。因此,油电混合动力系统的整机功率等级较大。因此,如何通过系统优化,使变量泵的出口压力和流量波动更为平缓,进而降低对动力电动机和动力电池或电容的要求,是进一步提高油电混合动力系统节能效果和降低装机功率等级的关键技术。

(2)成本高

油电混合动力技术使工程机械动力系统从结构上发生了根本变化,对整机制造体系影响巨大,从而造成生产成本的上升,尤其油电混合动力系统中的电动机/发电机、电量储存单元等价格居高不降,这些缺点无疑严重制约了油电混合动力技术在工程机械上的应用。近年来,随着新能源汽车行业的快速发展,成本已经开始逐渐下降,油电混合动力的整机成本相对原有机型增加幅度可以控制在15%以内时,将会具有一定的应用前景。

(3)能量转换环节较多导致效率不高

由于能量转换经历了发动机、发电机、电量储存单元、电动机、液压泵、液压缸、液压马达等多个环节,每一个环节都存在能量损耗,因此导致整个转换过程中的能量损耗较大,从而在一定程度上抵消了采用这种技术所能取得的节能效果。同时由于能量存储装置(电池)功率较小,短时间无法接收和释放较大的能量。因此所吸收的制动能量小(对于制动能量的回收效率只有20%左右),效率低。工程机械本身是一个十分庞大的液压系统,采用油电混合动力需要液压能-电能-机械能-液压能的多次转换,降低了系统的整体效率。

(4)使用寿命难以保证

目前,主流镍氢电池的使用寿命深度充放电次数只有1000次左右,超级电容的可充放电次数虽然达到了100万次,但成本较高。相对而言,液压蓄能器的循环寿命达到了十几万次。一种理想的油电混合动力系统,油电混合动力单元每20s左右就需要充放电4次,每年工作按1000h计算,则一年的充放电次数为72万次,那么超级电容的寿命也最多1~2年。因此,现有的油电混合动力控制策略根据不能按照理想的控制策略去控制,必然又会降低其节能效果。

(5)储能单元特性难以适应工程机械工况

油电混合方案中电动机电池能量转换系统的高能量密度、低功率密度的特性在液压挖掘机这一高功率密度机械上的应用会影响到挖掘机的作业能力,同时,当前还欠发达的电池技术也制约着油电混合动力方案的实际使用。虽然超级电容可以取代电池作为能量存储单元,但是超级电容价格昂贵,且该技术掌握在发达国家手中,目前难以获得稳定的产品供货。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。