1.工艺分析

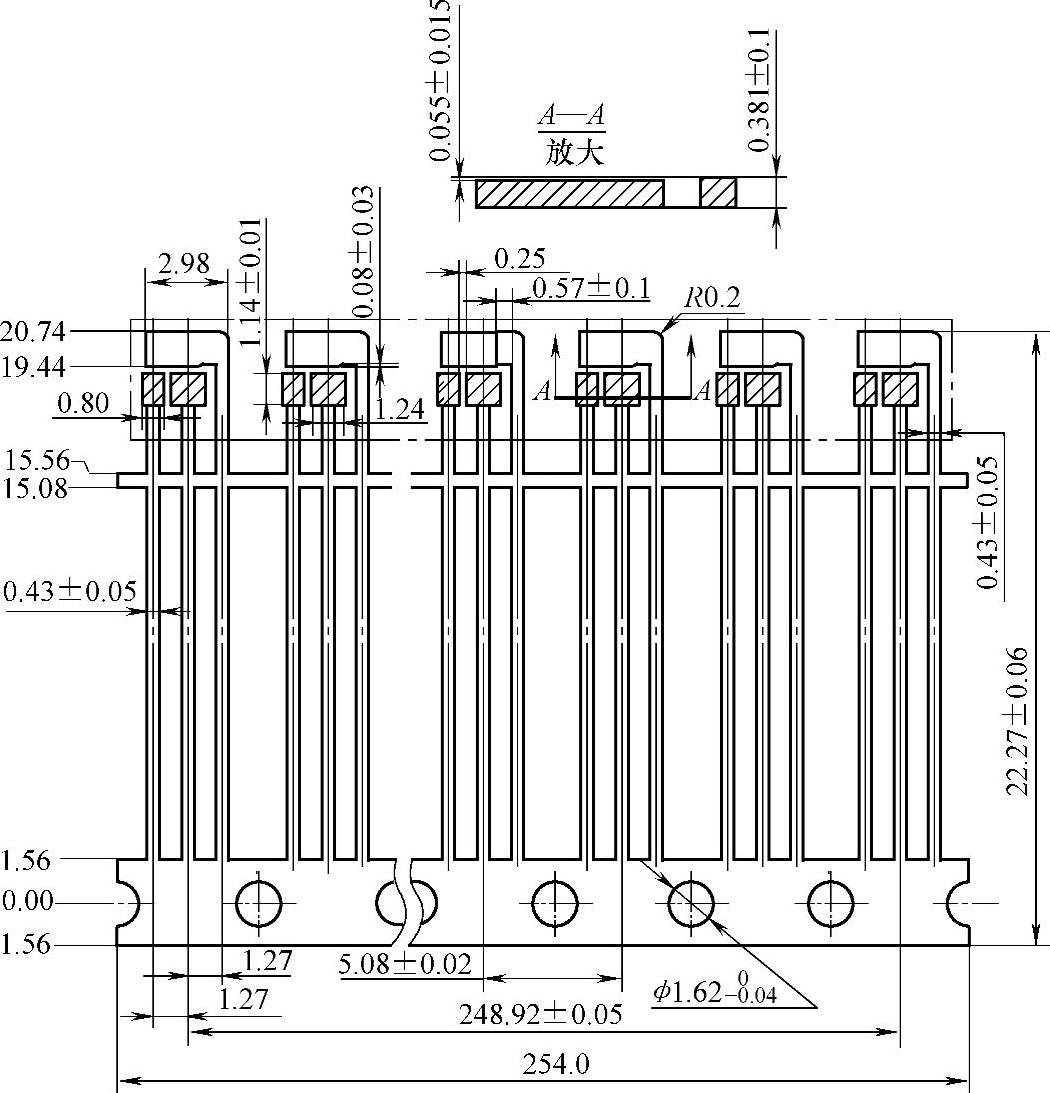

图4-22所示的三极管引线框架,材料为KFC铜带,料厚为(0.381±0.01)mm。该制件形状看似简单,但技术要求高:①未注公差为±0.05mm;②制件的水平毛刺尺寸≤0.06mm;③全长范围内的扭曲度<1.0/300(mm);④全长范围内的侧弯<0.03/254(mm);⑤表面无异常压伤,管腿无异常变形。

为了保证制件的精度和大批量生产的需要,采用高精密的多工位级进模进行生产。在生产过程中,为了保证内外引线的平直,经模具冲压成形的三极管引线框没有进行切断。从模具出来后仍然是带料形式。在进行塑封后才切去中肋两侧的载体搭边,并切断成单个零件。

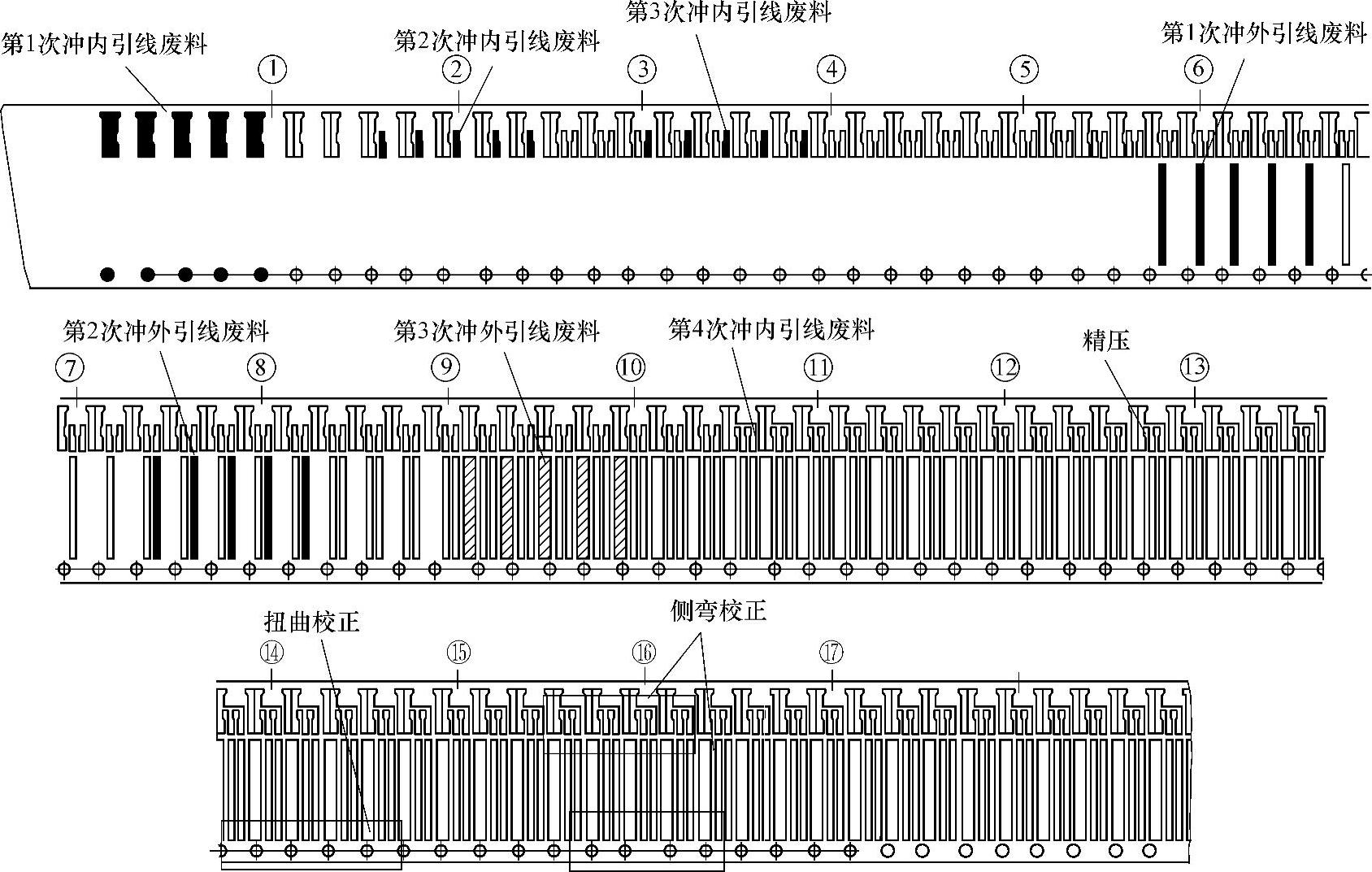

2.排样设计

排样图见图4-23。该制件采用“一出五”的排样方式。具体工位如下:

工位①:冲五个内引线废料和五个φ1.62mm导正销孔。

工位②~④:冲五个内引线废料,并设置四个导正销导正。

工位⑤:空工位。

工位⑥~⑩:冲外引线废料,并设置三个导正销。

工位(11)~(12):冲内引线废料并设置二个导正销。

工位(13)~(15):精压,将材料厚度由0.381mm精压减薄至0.326mm,整形和扭曲校正,并设置二个导正销;

工位(16)、(17):校正正、反向侧弯,并设置二个导正销。

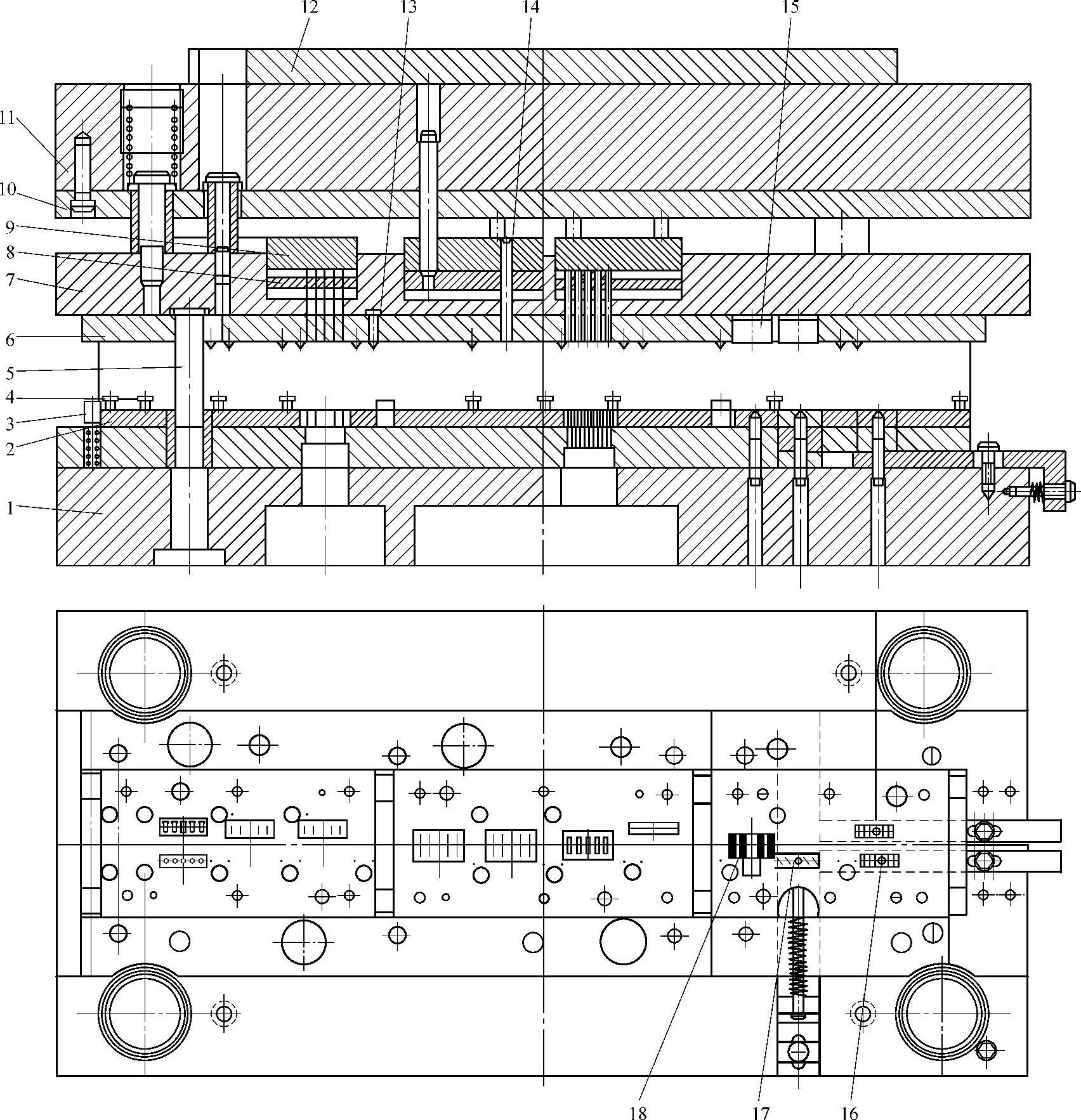

3.模具结构设计

图4-24所示为三极管引线框架多工位级进模结构。该多工位级进模结构有如下特点:

1)该模具为“三板式”结构,采用四导柱滚动导向钢板模座。

图4-22 三极管引线框架(https://www.xing528.com)

图4-23 排样图

2)模具卸料装置采用卸料板结构,设置四个小导柱以提高卸料座板的精度。十个卸料螺钉采用等高套筒组合式,可以方便地控制卸料板与凹模的平行度。在模具中心位置100mm×550mm内共设置十七个强力卸料弹簧,以保证可靠地压料和卸料。

3)采用子模结构以缩短凸模的长度,提高强度和刚度。凸模与固定板的单边间隙为0.015mm;凸模利用卸料板导向,凸模与卸料板的双边间隙不大于0.003mm;凸模与凹模的冲裁间隙为0.003mm。为了保证凸模运动精度,采用凸模固定板护销结构。

4)由于模具有精压、整形等工序,设置四对限位装置,工作时方便控制凸模进入凹模的深度。

图4-24 三极管引线框架多工位级进模结构

1—下模座 2—下模板 3—抬料横梁 4—浮动导料销 5—小导柱 6—卸料板 7—卸料座 8—凸模固定板 9—凸模垫板 10—垫板 11—上模座 12—盖板 13—导正销 14—凸模固定板护销 15—精压凸模 16—侧弯校正凹模 17—扭曲校正凹模 18—整形凹模

5)为了保证带料在连续冲压中产生累积误差,在模具中共设置十五个导正销精确定距。

6)冲裁凸模结构特点

①由于制件尺寸小,导致模具中的冲裁凸模的截面尺寸也很小。为了保证凸模的强度和刚度,一方面从模具结构上采取措施减小凸模的长度(采用子模结构);另一方面从凸模结构上增加凸模的强度和刚度。凸模的加工采用慢走丝线切割加工外形,再用平面磨床将补强位置部分磨去,同时保证平面部分的表面粗糙度Ra值为0.4~0.8μm,而圆角部分则在光学曲线磨床上进行精加工。

为了避免卸料力将凸模从凸模固定板中拉出,凸模台阶采用组合式结构,即用慢走丝线切割加工凸模安装套,材料采用45钢加工,再用铜焊的方式将两者焊接起来,这样就得到一个带台阶的异形截面凸模。实践证明凸模采用KD-20材料,安装套采用45钢,用铜焊的方式进行连接,使用效果良好。

②精压凸模承受的力很大,在设计模具时,应尽量将精压工序放在模板中心附近位置,精压凸模安装在卸料板上。另外精压凸模如果采用钢件,由于带料厚度的偏差或材料上硬质点的存在,容易在精压凸模的工作断面压出凹坑,从而影响带料精压部分的表面粗糙度。改用硬质合金材料CD650后,上述缺陷得到了克服。装配时,精压凸模伸出卸料板下端面(0.055±0.01)mm。

③整形工艺是对外引线进行校直,同时起到对外引线去毛刺的作用。整形凸模安装在下模的凹模固定板上。

7)凹模采用镶件的方式固定在凹模固定板上,再将凹模板嵌入凹模座板内。所有的凹模镶件都采用KD-20材料制造,凹模固定板采用D2钢制造,两者采用0.005mm的过盈配合。凹模口形式采用锥形,漏料斜度为0.2°。用慢走丝线切割加工,再用与之相配的凸模沾上研磨膏进行研磨即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。