1.工艺分析

图4-8所示的某瓶塞压臂零件,材料为2A12硬铝,料厚为1.0mm。该制件为不规则的形状,要注意以下几方面:

1)制件“U”形成形和135°成形是一个整体,直角部分和圆角部分是相连在一起的,变形时相互影响,互相牵制。经应力分析可知,直角部分不是单纯的弯曲,圆角部分的材料向上流动的同时,还有直边部分材料流动,使直边部分的材料受到挤压。与相应圆筒制件相比,减轻了圆角部分材料的压缩变形,减少了切向压应力,因而所需要的拉深力较小。由于“U”形成形与135°成形相交,在交点处有一点小拉深,展开时面积被挤压转移,展开后修整展开毛坯的形状。假设制件从弯曲处断开,把两段看做纯弯曲分别展开,然后在断开处接上,出现倒“V”形缺口。在缺口处作一圆弧,得到平滑过渡的毛坯外形(见图4-9)。

2)梯形孔的边缘处在“U”形弯曲的位置上。

3)有一处弯曲位于制件宽度突变处。该处应冲出工艺槽以避免撕裂。

分析图4-9制件展开图可知,制件一端有弯曲成形,与上平面成一定的角度,不在一个平面上,高度方向有落差。因此在两个制件中间设计载体连接,除了连接的部分外,其余外形轮廓有弯曲成形先冲切出,在中间连接的情况下进行弯曲成形,最后冲切连接载体。

图4-8 瓶塞压臂

图4-9 制件展开图

2.排样设计

综合分析时考虑材料利用率、操作可行性、弯曲受力等情况,采用如图4-10所示的排样图。该排样方式为对排排样,不仅有助于弯曲力的均匀分布,压力中心易计算,并且满足大批量生产的需要。具体工位如下:

工位①:冲圆孔(包括冲导正销孔),冲切侧刃。

工位②:冲梯形孔。

工位③、④:冲切外形。(https://www.xing528.com)

工位⑤:弯曲。

工位⑥:成形。

工位⑦:切断(制件与载体分离)。

图4-10 排样图

3.模具结构设计

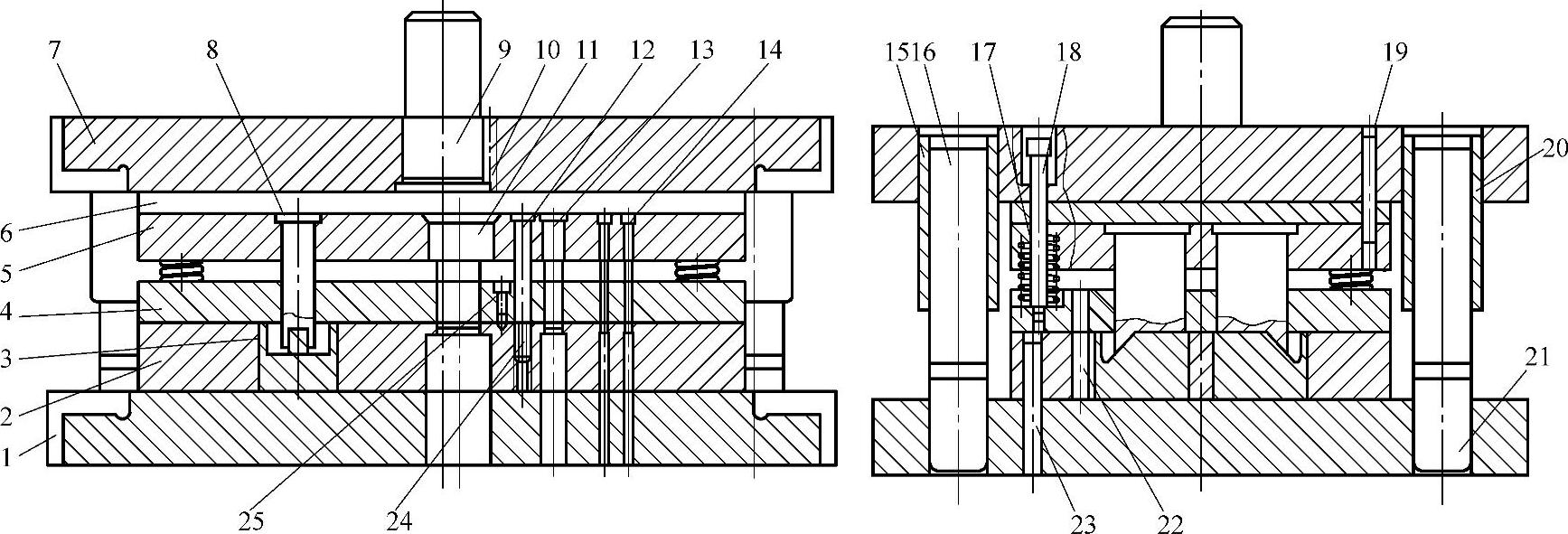

图4-11所示为瓶塞压臂多工位级进模结构。该模具设计要点如下:

1)模具内“U”形成形和135°成形是一个整体,直角部分和圆角部分是联系在一起的,变形时相互影响,互相牵制。因此该模具结构“U”形成形和135°成形在一个工位上冲压出。

2)顶料和浮料装置。工位中有向下弯曲,在带料送进时,要把带料抬起,再往前送进。因此在模具内部要设计浮动导料销和顶料装置。在模具闭合时,浮动导料销和顶料销随带料下压;上模上行,靠弹簧的弹力,浮动导料销和顶料销把带料抬起,进行送料。

图4-11 瓶塞压臂多工位级进模结构

1—下模座 2—凹模板 3—弯曲凹模 4—卸料板 5—固定板 6—上垫板 7—上模座 8—弯曲凸模 9—模柄 10、19、23—圆柱销 11、13、14—凸模 12—小导柱 15、20—导套 16、21—导柱 17—弹簧 18—卸料螺钉 22—顶料销 24—顶杆 25—导正销组件

3)130°弯曲凸模设计。因排样为双对排,把二个制件的130°弯曲同时进行,以平衡侧向弯曲力,凸模结构简单,有利于加工。弯曲凸模结构如图4-11所示。弯曲凸模8和弯曲凹模3的厚度为14mm,进口圆角半径R不能太小,否则弯矩的力臂减小,毛坯沿凹模圆角滑进时的阻力增大,使毛坯表面易擦伤。根据材料厚度决定取凹模圆角半径R=3t。当t≤2mm时,圆角半径可取R=3mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。